浅析无线物联网技术在陶瓷制品表面检测中的应用*

2018-10-16王储

王 储

(陕西邮电职业技术学院通信系 陕西 咸阳 712000)

关键字 无线物联网 陶瓷缺陷 表面检测 图像处理

前言

目前,随着无线物联网技术深入应用与发展,新型数字化图像处理算法应运而生。用于图像处理的嵌入式微芯片体积更小,处理效率更高,应用于更加广阔的工业领域。基于无线通信网络完成数据传输已成为主流方式。因此,针对图像的检测系统,呈现出微型化、易携带、远程化等发展趋势。当今,工业应用中的无线通信技术,常见于无线局域网络与无线互联网2大类。ZigBee及Bluetooth是常见的无线局域网解决方案,由于无线局域网受到通信区域的限制,无法实现远程数据获取及控制。而无线互联网技术可以很好地弥补这一不足,诸如WiFi及各类移动通信网络,能够提供互联网接入服务。传统的无线互联网开发多是基于GPRS技术,但随着移动通信技术的发展,GPRS技术依赖的2G网络濒临关停。而3G网络在我国覆盖率逐渐饱和,3G网络带来了更大带宽结合资费下调的因素,使得3G网络成为目前嵌入式无线通信系统开发的主要方式。结合陶瓷制品表面检测系统的特点,笔者选取移动通信网络中的3G通信技术作为无线通信载体。利用嵌入式平台控制陶瓷缺陷图像的采集,通过3G通信模块将图像传输至客户端,利用客户端强大的计算处理能力对图像进行处理,基于灰色模型算法完成陶瓷缺陷的鉴别。实现了灵活组网,降低了网络维护费用,增加了系统的适应性。

1 检测系统构成

本检测系统以嵌入式无线物联网技术为平台,对陶瓷制品表面进行实时图像采集,之后通过无线通信网络完成图像回传。该检测系统构成如下:嵌入式控制平台、图像采集模块、3G无线通信模块、基于Qt的用户端UI界面。该系统原理框图如图1所示。其中客户端工控机部分主要完成图像数据的存储、处理以及人机交互功能,其余硬件模块具体构成如下:

图1 无线检测系统原理框图

1.1 嵌入式控制平台

嵌入式控制平台主要完成智能网关功能,平台采用Cortex-A8作为核心处理芯片,需要配合时钟晶振为嵌入式平台提供时钟源,结合DDR储存器、Flash完成嵌入式系统装载与数据暂存。同时嵌入式平台集成了USB接口与MiniPCI-E接口,分别用以对接图像采集模块与无线通信模块,可以满足系统功能上的需求。

1.2 图像采集模块

图像采集模块采用基于OV2710的CMOS相机构成,能够采集640×480、1 280×720、1 920×1 080等分辨率的图像数据,集成USB接口与嵌入式控制平台级联。嵌入式控制平台完成初始化,并且完成一些相应参数设置。因为图像数据采集模块获得的数据首先进入内核缓冲区,而图像处理程序在工控机部分运行,因此需要提供缓冲空间来完成工控机与嵌入式控制平台间的数据交流。笔者采取内存映射的模式,首先从内核开辟缓冲空间,同时将内核真正分配的缓冲空间映射至工控机,这样程序就能够在工控机一侧访问嵌入式控制平台。然后启动图像采集模块,这时系统会将捕捉到的陶瓷图像数据传至内核缓冲空间,在内核区域建立的缓冲空间可以被视为一个循环缓冲序列,工控机一侧的程序在收到某幅陶瓷图像数据时,会将缓冲空间链接至内核缓冲空间。至此,内核可以释放原缓冲数据,并继续利用此空间暂存新的陶瓷表面图像数据。

1.3 无线通信模块

3G无线通信模块主要完成客户连接请求的获取,协助处理用户数据传输,以及判断用户是否发出终止指令。本文设计的检测系统搭载中兴公司的MF210型3G模块,支持WCDMA制式组网,利用国内中国联通建立的3G服务网络,实现数据传输功能。MF210模块采用MiniPCI-E接口与嵌入式控制平台连接,结合模块内构通信协议,能够实现对于采集图像数据的透明传输。

2 检测系统工作流程

在本检测系统工作过程中,主要包括2个平台。其一是采用Cortex-A8为核心的嵌入式平台;其二是采用X64系统的工控机平台。嵌入式控制平台主要完成对于陶瓷制品表面图像的采集,随后利用3G无线通信模块把图像数据传回客户端,客户端工控机接收到经过预处理的图像数据后,再采用图像处理算法完成缺陷的检测。

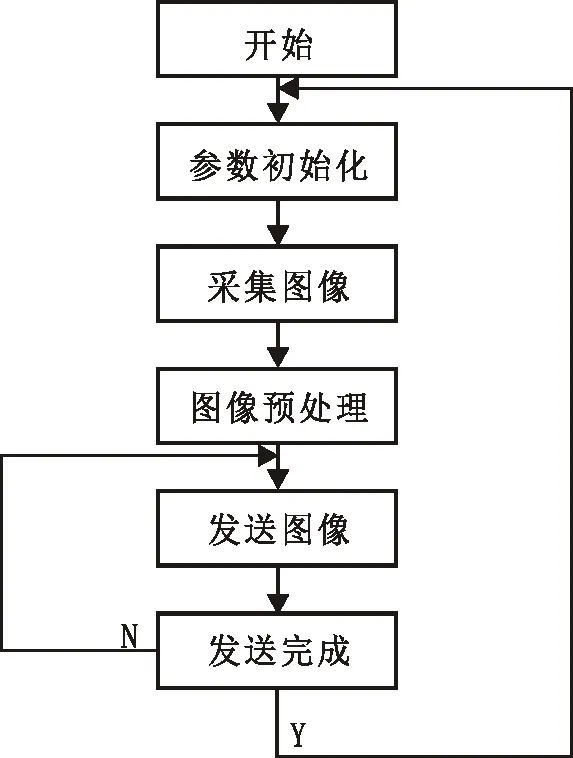

2.1 嵌入式控制平台工作流程

嵌入式控制平台开机后,首先运行参数初始化程序,完成系统初始化,随后将处于查询式待机状态,如收到用户连接请求则开启接收命令状态,激活用于图像采集的检测摄像机,提取当前陶瓷制品表面图像数据,获取数据后在嵌入式控制平台对数据进行简单的预处理,完成图像滤波、尺寸变换、局部亮度平衡等基础图像处理工作。随后采用3G无线通信模块将完成预处理的数据传回至客户端。嵌入式控制平台工作流程如图2所示。

图2 嵌入式控制平台工作流程

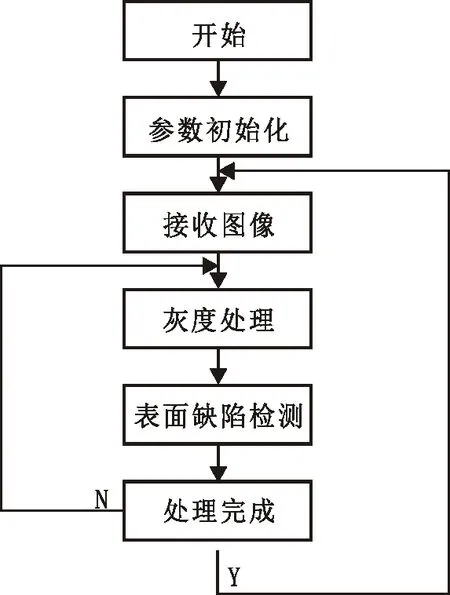

2.2 工控机工作流程

在客户端,针对工控机构建基于Qt的客户端UI界面。运行客户端程序时,给定服务器网络端口、IP地址,完成连接后系统状态标签将变为目前的连接信息。如果连接成功,即开始接收来自3G无线通信模块的图像数据,并在工控机中进行图像处理,获得陶瓷制品缺陷的检测结果。工控机工作流程如图3所示。

图3 工控机工作流程

3 软件环境的设计

嵌入式平台的软件具备特有的运行环境,在进行开发时需要利用交叉编译系统完成跨平台编程工作。通过在上位机上安装交叉编译器实现在上位机编程,并通过在线调试端口(串口、JTAG接口、网口等)完成在线调试和程序的烧写。利用交叉编译环境可以完成嵌入式控制平台中系统引导的创建、内核的裁剪以及应用程序的编译,最终实现嵌入式系统的特定功能。在嵌入式控制平台的储存器中需要依次烧写uboot(用以引导系统),系统内核(本文采用裁剪后的Linux-V.2.6.30),嵌入式平台专用文件系统,用于图像采集、传输的应用程序,最后构建跨平台的文件传输系统,本文采取网络文件系统(Network File System,NFS)实现数据文件在上、下位机间的传输。检测系统软件环境的设计流程如图4所示。

4 灰色关联度模型算法

中国学者邓聚龙教授在20世纪80年代开创了灰色系统理论,该理论分析方法是针对小样本和孤立信息的不稳定性,提出了“部分信息已知,部分信息未知”的理念。对于存在缺陷和损伤的陶瓷制品表面特征,可以归纳为“部分缺陷信息已知,部分缺陷信息未知”的模式,所以能够将陶瓷制品表面缺陷图像数据类比为灰色系统,基于这样的考虑,借助灰色系统理论中具有实用价值的灰色关联度算法开展陶瓷缺陷区域的识别。

4.1 灰色关联度模型

1)假定图像数据中某个特定序列的初始图像数值,如式(1)所示:

I0=(Y0(1),Y0(2),……,Y0(n))

I1=(Y1(1),Y1(2),……,Y1(n))

……

Ii=(Yi(1),Yi(2),……,Yi(n))

……

Im=(Ym(1),Ym(2),……,Ym(n))

(1)

图4 软件环境设计流程

2)相对数据序列差的算式,如式(2)所示:

Δi(T)=|I0(K)-I0(K)|,

Δi=Δi(1),Δi(2),……,Δi(n),

i=1,2,3,……,m

(2)

3)分别推导极端情况下极大、极小差值,如式(3)所示:

(3)

4)设定用于分辨的参数量λ∈(0,1),推导关联参量,如式(4)所示:

R0i=(Min+λMax)/(Δi(K)+λMax)

(4)

5)最后推导关联度,如式(5)所示:

(5)

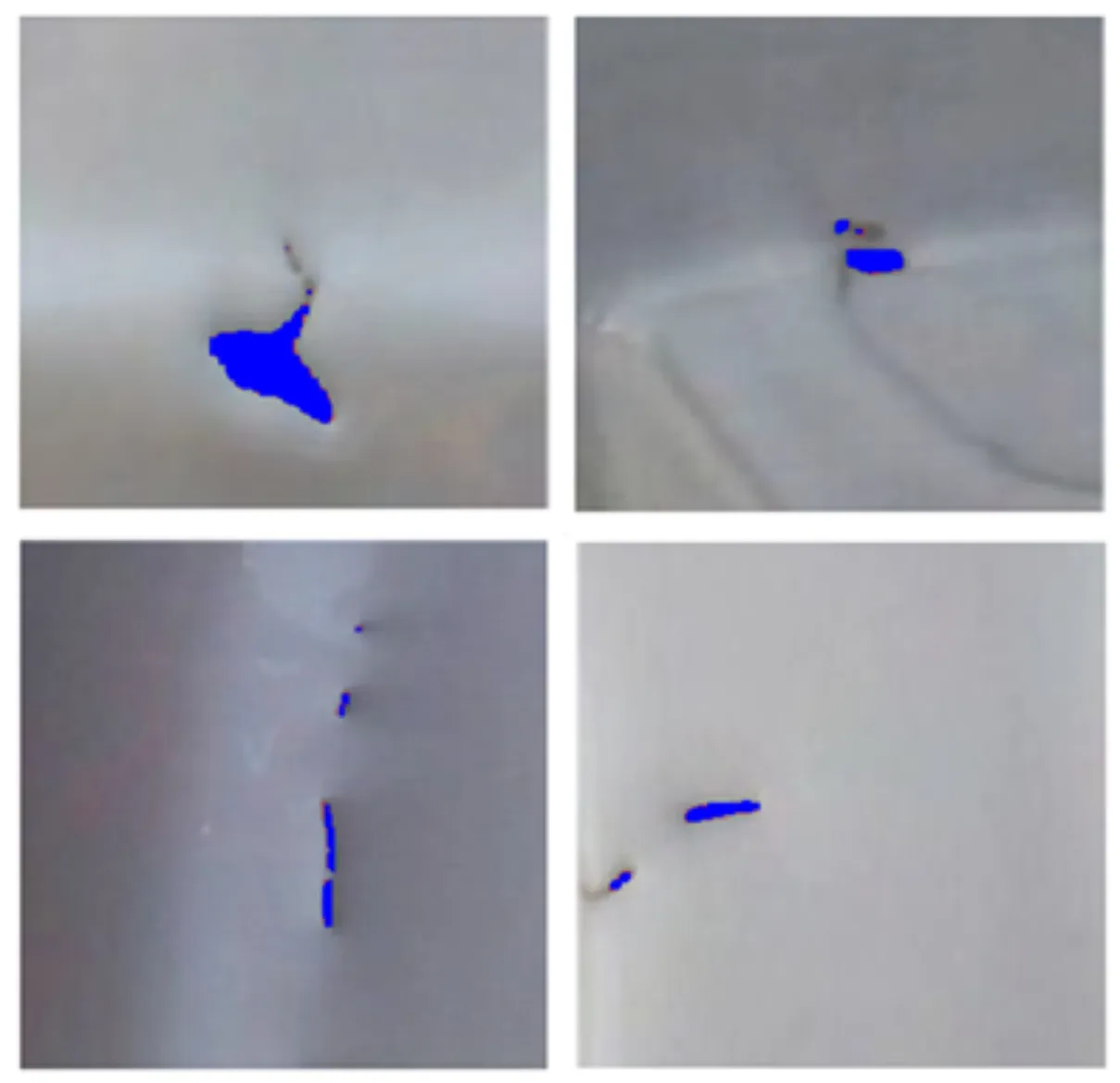

图5 陶瓷制品表面缺陷检测结果

由于非边缘点即是像素值和环境像素间的区别,且差别较大。所以,能够采用这个像素点和周围像素点共同构成关联序列,基于式(1)~(5)中完成推导计算。由于R0i被定义为初始像值序列Y0以及序列Yi共同形成的灰色关联度,针对陶瓷表面缺陷图像特点,采用这类灰色关联度模型,能够识别缺陷目标和背景图像间的本质区别。通过以上处理,灰度直方图中仅剩余一个波峰值。提前依据被检测陶瓷特性设定关联度阈值,当R0i小于该阈值,表示该点与其他参考序列间不存在相同的特征,即判定为区域目标点;假设R0i大于上述阈值,则表示该点与其他参考序列间的特征可被视为一致,不属于潜在缺陷区域的目标点。

4.2 实验与分析

为了尽量多地保留被检测对象细节,检测系统将摄像机采集图像的分辨率设定为最大值(1 920×1 080),利用嵌入式控制平台对采集到的图像进行预处理。首先针对图像噪声进行滤波处理,去掉多余噪点。初步确定图像中的敏感区域,并根据实时网络带宽选择图像压缩尺寸,如果网络顺畅则可将图像压缩至1 280×720,如果网络拥塞则将图像压缩为640×480,这样可以提高无线传输成功率,同时剔除冗余图像数据,降低客户端图像处理难度。随后将图像数据经3G无线通信模块传回客户端,在工控机一侧使用基于灰色关联度模型的图像处理程序完成陶瓷表面缺陷识别。利用笔者设计的系统进行陶瓷制品表面检测实验,经过大量图像数据的处理与分析,选取了具有代表性的检测结果(如图5),被标记的表面缺陷主要体现为表面缺釉、表面开裂、表面沾污等。

从图5还可以看出,上述算法能够在平整表面区域准确标记缺陷目标,同时对于凸起、凹陷、立面连接区域存在的缺陷目标也能够有效标记,受被检测目标不同位置因素影响小,检测效果稳定。针对检测环境的不同光照强度,能够智能适配。

5 结论

笔者提出了一种基于无线物联网技术的陶瓷制品表面缺陷检测系统。本检测系统采用Cortex-A8作为核心芯片构建嵌入式主控平台,配合基于OV2710芯片的CMOS检测相机获取图像数据,经嵌入式平台图像预处理后利用MF210型3G模块传回工控机,在客户端使用基于灰色关联度模型的图像处理程序完成缺陷鉴别。经实验验证本检测系统可以对卫生陶瓷制品进行表面缺陷无线检测。同时笔者提出的图像处理算法具备良好的环境适应性,实时性强,能够给同类产品提供可靠的技术参考。