自动清灰型烤房加热设备的设计与优化

2018-10-16刘勇敢王韵翔任天宝

田 辉,刘勇敢,丁 攀,王韵翔,王 玲,任天宝

(1.河南农业大学机电工程学院,河南郑州450002;2.河南农业大学烟草学院,河南郑州450002)

密集烤房在国外已经被普遍使用,但因技术不够完善、设备价格昂贵或使用成本高等,在我国未得到广泛推广[1]。密集烤房是具有自动化、智能化等特点的先进烤烟装置,也是实现烟叶烘烤工艺的关键设备[2],具有温湿度控制灵敏、平面温度基本均匀、加煤操作方便、热能利用率高等优点[3]。目前,我国对密集烤房的研究已取得很大进展,密集烤房的建造、安装和使用等几项关键技术问题已经得到基本解决[4]。但近年来密集烤房出现了一个比较突出的问题,即积灰影响热交换或积灰堵塞等,容易阻碍烟气流的正常运行,大幅度降低散热效率,因此须要定期对加热设备进行清灰处理,完善烤房加工工艺是当前密集烤房亟须解决的关键问题。加热设备是整个密集烤房装置的核心,为解决目前密集烤房排煤困难、升温慢、易结渣等问题,各地都开始了相关研究[5]。本研究对密集烤房加热设备进行改造和优化,使其成为加热和排煤集成一体化的装置。通过与人工排煤进行烘烤对比,比较2种方法的耗煤量和热量利用效率等,分析自动清灰装置的可行性。

1 结构与工作原理

1.1 自动清灰加热系统的结构

自动清灰型烤房加热设备主要由具有进煤口、排渣口和出渣门的炉体,炉体上部的集成散热器,炉体内部的燃烧室组成,加煤斗通过送料管与内部燃烧室连通,在送料管下方设有进风设备,该装置的排渣口通过蛟龙排渣机构将燃烧盘上燃尽的煤渣排出,炉体底侧有出渣门,燃烧室排渣方向大致垂直出渣管,其中排渣口开口朝下;在清灰结构出渣管中设有沿轴向旋转的蜗杆旋出装置,该蜗杆旋出装置一端深入出渣管,另一端从出渣管伸出连接出渣步进式电机,在炉体内的出渣管部分设上开口,整个装置呈固定状态,其结构如图1所示[6]。

1.2 系统的工作原理

由图1可知,该机构为自动清灰加热设备,工作时先倒煤入斗,装料量以刚填满加煤斗为标准。步进式电机在控制器的作用下缓慢带动涡轮旋转将煤料经过进煤通道送入燃烧盘,燃烧盘与水平面呈一定的角度,由于进煤螺旋蜗杆的不断旋转,煤炭不断进入燃烧盘,使得煤渣被挤落并不断进入清灰装置,煤渣在螺旋蜗杆的作用下经自动出渣通道排出炉体,图2和图3分别为蛟龙清灰装置和排渣效果。图4为燃烧室的结构示意,炉体上部设散热器的作用是散热,送料管下方设有的通风设备在温度低于所需温度时自动开启,使温度升高并达到所需要求。

为实现加料的自动化,进料口设有自动加料装置,该自动加料装置包括开口朝上的加料斗、送料管中的涡轮推进装置以及加料斗外部的加料步进式电机,其中涡轮推进装置一端轴向深入燃烧室中,另一端向外延伸连接加料步进式电机,加料步进式电机启动后,带动涡杆推进装置将送料管中的燃料送入燃烧盘,这样能够保证炉体内有充足的燃料供给。

2 控制系统与控制流程

随着单片机技术的发展趋于成熟,以单片机技术为核心的控制技术已经实现。通过单片机的控制,以烤房内的蒸汽温度为前馈信号,经A/D转换后送入单片机,经单片机分析计算后输出控制信号[7]。单片机主控芯片(central processing unit,简称CPU)采用的是爱特梅尔公司的嵌入式单片机,型号为AT90S8535,该控制器内部有8个通道10位逐次逼近式模数转换器(analog to digital converter,简称ADC),不仅可以满足温度转换的精度需求[8],同时内部拥有8 kb字节在线可编程FLASH、512字节静态内存SRAM(Static RAM)及512字节在线可编程电可擦可编程只读存储器(electrically erasable programmable read only memory,简称 EEPROM),可满足编程调试需要,其中32个可编程的输入/输出(input/output,简称I/O)接口中除PA口用于A/D转换外,其他I/O接口可以用来接显示电路、键盘输入级预设置电路和执行机构的驱动电路等,1片40脚的DIP芯片即可满足设计要求,它具有感应温度时间短、反应速度较快、稳态温度波动小、反应灵敏等一系列优点[9],同时可智能辨别控制鼓风机的进风量,由显示器(liquid crystal display,简称LCD)分别显示烘烤曲线、设定温度、设定湿度、控制时间、干球温度、湿球温度、升温、稳温等[10-11],控制流程具体如图 5 所示。

该烤房控制器能够分别控制进风设备、加料步进式电机以及出渣步进式电机的启动和关闭,且与烤房内的温度计相连,假设烤房内的温度值(实时)为Tx,烟叶变黄阶段烤房设定温度为T0,烤房感应允许误差为T感,T感一般为±(0.1~0.5)℃,则烤烟温度下限T1=T0-|T感|,烤烟温度上限T2=T0+|T感|,烤房控制器具体工作流程如图6所示。

以烘烤烟叶(适宜温度38~42℃)为例,对烘烤流程进行说明。设置烤房控制器的参数,T0设为40℃,T感取±0.3℃,则烤烟温度下限T1即为39.7℃,烤烟温度上限T2即为40.3℃,t1为1 min。具体流程控制为(1)如果Tx低于39.7℃,则启动进风设备向炉体内送风。(2)当进风设备工作1 min后,如果Tx仍然低于39.7℃,说明仅靠送风已无法提高炉体内温度,此时同时启动加料步进式电机和出渣步进式电机,否则不启动加料步进式电机。(3)如果 Tx高于40.3℃,则关闭进风设备停止送风,并转至步骤(1),等待Tx低于39.7℃,否则维持进风设备工作并转至步骤(2)。步骤(2)中加料步进式电机和出渣步进式电机启动1次,只须工作3~5 min即可,具体可根据烤房大小、烘烤温度、启动频率调整工作时间。

须要注意的是,烤房控制仪目标温度T0可根据烟叶烘烤需求灵活设置,根据烟叶烘烤和加煤设备运行参数需求控制烤房内温度Tx为T0±(0.1~0.5)℃,既满足烟叶烘烤需求,又利于设备正常运转。如果是主要烘烤叶筋的阶段,那么烘烤适宜温度为42~49℃,此时须要重新设置烤房控制器的参数。当烘烤所需温度须要调整时,只须修改参数即可。

3 系统试验应用分析

为了方便地看出改造之后和改造之前密集烤房在各方面的差异,进行了对比试验。试验过程中,调整仪器的各项目标参数,根据国家烟草专卖局推广的三段六步式烘烤工艺要求设定温度、湿度工艺曲线,使烤房正常运转。烘烤过程中约每隔15 min记录1次烤房内情况,并记录试验中的其他操作及时间。自控标仪的目标温湿度与实际测定温湿度如表1所示。

表1 自控标仪的目标温湿度与实际温湿度

经试验分析得出,该自动清灰型烤房加热设备能够解决煤燃烧性差、易结渣堵塞炉体补风缝隙以及升稳温困难等一系列问题,可实现定时排渣、定时清理的目的,且温度工艺曲线的设定符合国家烟草专卖局推广的三段六步式烘烤工艺要求。

3.1 不同燃炉烘烤经济效益对比

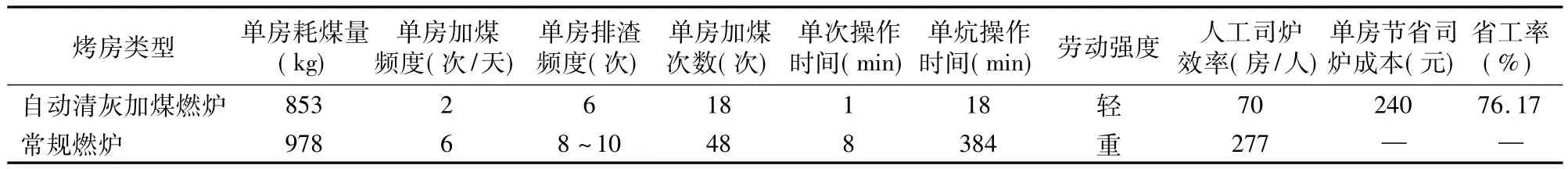

按下部叶、中部叶、上部叶的顺序开展了自动清灰加热燃炉烘烤、常规燃炉烘烤各5房次的试验。记录2种烘烤方式的单房烘烤用煤量、加煤频度、加煤次数、单次操作时间、加煤劳动强度、司炉成本、司炉效率、省工率等,并取样对比分析烤后烟叶质量、经济效益、投入产出成本等。

由表2、表3可知,自动清灰加煤燃炉较常规燃炉烘烤节省煤炭125 kg/房,烘烤省煤率为12.78%,节煤效果明显;自动清灰加煤燃炉较常规燃炉烘烤节省用电12 kW·h/房,烘烤省电率为4.08%,省电效益差异不明显。在烘烤能耗成本上,自动清灰加煤燃炉较常规燃炉烘烤能耗成本节省107.2元/房,烘烤能耗成本降低11.18%,烘烤能耗成本差异明显。

3.2 不同燃炉烘烤质量效益对比

由表4可知,在烘烤质量上,自动清灰加煤燃炉较常规燃炉烘烤中上等烟叶比例提高6.08百分点,烟叶质量明显提升(相关外观质量和内在品质正在检测中)。在经济效益上,自动清灰加煤燃炉较常规燃炉烘烤的干烟收购均价提高1.31元/kg,烘烤单房增加收益为883.96元,收益增加率为5.55%,说明使用自动清灰加煤燃炉烘烤可明显提高经济效益。

表2 2种烤房经济效益对比

表3 2种燃炉烘烤煤电能耗及成本对比分析

表4 不同燃炉烘烤烟叶质量及经济效益对比分析

4 结语

自动清灰设备是根据实际生产中遇到的问题设计的[12],通过对比试验发现,该装置可有效克服密集烤房排渣困难、劳动强度高、升温慢、成本高等一系列问题[13],有效提高烘烤烟叶的质量。本研究的自动清灰型烤房设备将密集烤房的自动控制设备和自动清灰加热设备结合为一体,经济实用,操作方便,可大大增强设备的自动调控能力,且可在保证密集烤房烘烤工艺正常进行的情况下,实现各烘烤参数的调整和优化。通过现场反复测试和改进,优化密集烤房装置的不足之处[14],对比分析优化前后烤房加煤系统的稳定性以及可靠性。结果表明,该设备不仅加煤方便而且可有效提高排渣效果,解决排渣困难的问题,转变传统的常规烘烤方式[15],全面提高烟叶烘烤后的质量,在我国具有较好的推广价值。