试论大采高工作面切眼掘进支护技术

2018-10-15李国良

李国良

摘 要:随着我国科学技术的开展,我国煤矿业的开采设备也在不断的进行更新,设备使用的技术性也是越来越强,因此在煤矿中的开采力度也是不断加大,为满足对煤矿开采的需要,大采高工作面切眼掘进支护的技术在开采中的运用也是愈加重要,这项技术的具体运作,需要根据不同煤矿的情况进行设计,本文根据某煤矿的基本情况,分析在其煤矿开采过程中工作面切眼掘进支护技术的运用。

关键词:大采高工作面;切眼;掘进支护技术

引言

煤矿的开采过程中为了使其采煤工作面形成一套独立的回风系统,在运输巷和回风巷之间沿煤层掘进一条巷道,其主要作用除了通风外也是在其内布置采煤工作面所需要使用的各种设备,此巷道在综采工作面实际的回采中必不可少,开切眼即是指对此巷道的施工。随着综采工作面开采技术的提升,采煤工作面开采的深度也随之加深,工作面宽度逐渐加宽,煤矿中工作面切眼的掘进施工也显得更加重要。当煤矿在开采时遇到特殊地质构造无法通过其它方式通过时,也必须在工作面中另开切眼进行施工。切眼的掘进施工必须考虑到工作面的地理位置、地质条件、采面回采率以及工作面的煤层分布等因素,在切眼施工时必须及时的对切眼进行支护,保障切眼的稳定性与安全性,保障工作面巷道施工的顺利进行。

1 工作面基本条件

在进行切眼掘进支护技术之前,施工设计人员必须首先了解煤矿的基本条件,例如:工作面所处位置、工作面预计可开采的煤炭产量、可开采煤层的厚度以及深度,还要了解工作面层厚度的变化情况以及在回采过程中矿井内涌水量的情况等,详细掌握煤层的基本情况,了解工作面所在地区的地理位置以及岩石土壤分布的特点,可以使施工设计人员完善施工方案,将多种可能性都包含其中,有利于在实际的施工中减少施工的误差,提高煤炭开采的工作效率。本文所选工作面基本条件如下叙述。

1.1 地质构造

1.1.1 掘进区煤层倾向南西,煤层较为平缓,倾角1-3°;上覆基岩约146-198m,松散层约0-36m。煤层裂隙水较充沛,将对正常掘进造成一定影响。

1.1.2 从邻近资料看,掘进区内无大的地质构造影响。但不排除局部小型构造或在煤层顶部有同生冲刷构造存在的可能性,应视具体情况适当调整巷道坡度。

1.1.3 从已揭露煤层看,该区域煤层厚度6.5m左右。

1.2 水文情况

1.2.1 该区域内上覆基岩及松散层含水较为充沛,根据邻近工作面掘进情况,届时会出现顶板淋水现象。预计正常涌水量在10-30m3/h之间。

1.2.2 掘进巷道上方存在采空区积水,层间距30-45m,掘进过程中淋水主要为煤层及顶板裂隙水,要留设足够的顶煤,并确保排水设备正常运行,建议排水能力设置在60m3/h以上。

1.3 围岩特征及煤层赋存情况

1.3.1 掘进煤层顶板岩性以砂质泥岩及砂岩类粗、中、细沙岩为主,抗压强度19.59~37.68Mpa,含水率一般为1.53%,软化系数0.60~0.63。底板为泥岩及粉砂岩,抗压强度为16.16-39.62MPa,一般为38.96Mpa。含水率2.60%,软化系数0.45。底板较为松软,遇水泥化较为严重。

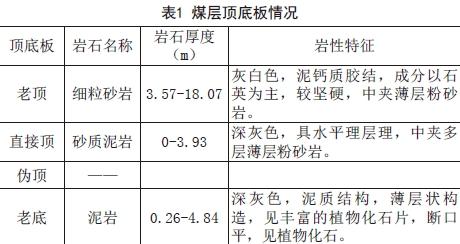

1.3.2 掘进煤层较稳定,该区域厚度6.5m左右。煤呈黑色,以暗煤、亮煤为主,镜煤次之,呈条带状分布,丝炭分布于层面,断口平坦,裂隙发育。煤层顶底板情况详见表1。

1.3.3 根据《某煤矿2016年瓦斯等级鉴定报告》,掘进工作面瓦斯绝对涌出量0.1m3/min,二氧化碳绝对涌出量0.2m3/min,为低瓦斯矿井。煤尘具有爆炸性,平均地温1.7℃/100m,无地温异常。

1.3.4 根据《2017年某煤矿开采煤层最短自然发火期及标志性气体确定报告》,掘进煤层属于Ⅰ类容易自燃煤层,最短自然发火期为41天。

2 巷道的掘进特点

巷道的特点是制定最终掘进设计的关键,施工设计人员要根据巷道的深度、煤层的分布以及煤层底板的性质进行分析,需要注意煤层厚度的分布规律,及时查看煤层煤体以及煤层顶板在施工中的情况,查看其是否存在破碎的情况,破碎程度如何,最后还要查看煤层中断层的位置,依据断层的位置进行相应的施工设计。

巷道在掘进期间主要用于掘进工作面的主、辅助运输,供电电缆铺设,供排水、压风管路铺设,巷道回风,掘进之后22411切眼用于22411综采工作面安装及初采。

掘进巷道全部为煤巷,所在煤层为22煤,煤层底板标高为1048-1059m。所有巷道均沿煤层底板掘进。

巷道全部设计为矩形巷道。22411切眼长度301m,巷宽9.8m、高5.1m(分两次成巷和拉底),切眼内包括两端头共设计8个调车硐室,每个调车硐室长度15m;22410回顺反掘长度180m;回顺与运顺之间掘进2个垂直联巷,每个联巷长度18m,巷道掘进总长度938m。

本掘进工作面使用掘锚机掘进,同时掘锚机支护顶板及两帮上部两排锚杆;使用连梭车、运一号车、带式输送机运煤;使用局部通风机压入式供风;人工延续带式输送机;人工接续供排水管路、压风管路,铺设电缆并补打两帮下部两排锚杆。

3 支护参数的确定原则

在现代煤矿巷道的掘进中,随着开采工作难度的上升,近年来许多的掘进事故表明锚杆技术已经不能只注重锚杆的强度,锚杆在实际的使用中还应该注重其与施工周围岩石的协调性以及整体性。在锚杆的设计以及支护时必须注重协调周围岩石的承重能力,将锚杆上的受力分散到岩石当中,如此才能将锚杆的作用发挥到最大,从而提高周圍岩石的强度,使其与锚杆共同形成一块“梁板”,保障巷道的稳定性,提高巷道施工的安全性。在新兴的锚索技术中不仅具有普通锚杆的作用,如:加固、组合梁等锚杆的一般作用,还具有悬吊的能力,此技术可以使巷道的顶板形成坚固的锚吊梁,增加顶板的稳定性,并且在巷道中形成较多的支撑点,可以有效的减少顶板可能出现下沉的情况,加固整个巷道的稳定性。

根据现在对锚杆的要求,在切眼的实际以及施工时以锚杆的支护来制定巷道支护参数的原则,一般情况下有五种原则:一是以锚杆的最高的承载力为准,根据巷道掘进的实际情况,对支护的锚杆进行加长或是使用全长锚固锚杆;二是直接增加锚杆自身的承受力度,增加锚杆的刚度以及强度,使其能够承受更大的重压;三是在支护时计算出锚杆承载能力的最大值,使其作为锚杆承重的临界值,在对锚杆进行支护工作时,其支护的力度以及刚度不能小于锚杆承重的临界值;四是在支护时必须保障其锚杆的稳定性,即是支护的设计必须与锚杆一样具有较大的强度以及刚度,使其在实际的巷道掘进中具有良好的可靠性;五是在支护的工作中使用“联合支护”的方式,即是先使用锚杆支护进行加固提高巷道的稳定性,再使用锚索支護、“木垛”、“架棚”等进行大规模、密集型的加固支护,两种或多种支护方式相结合,增加巷道的稳定性,提高巷道建设以及后续采矿挖掘工作的安全性。

所选工作面根据地质资料及相邻工作面支护设计,采用工程类比法选择锚网支护,即使用锚杆将顶板加固形成“组合梁”,并将其用锚索悬吊于较坚固的岩层中。根据掘锚机本身的支护工艺,确定巷道顶板采用“锚杆+冷拔丝网+锚索”联合支护,巷道正帮采用“玻璃钢锚杆+塑料网+木托盘”联合支护,巷道副帮及联巷、硐室两帮采用“圆钢锚杆+冷拔丝网”联合支护。

4 切眼的施工工艺

4.1掘进工艺

4.1.1割煤

在割煤的过程中首先要确定掘进技术,本文中所选煤矿22441切眼挖掘中选择使用掘锚机掘进巷道一次成形的掘进方式。

掘锚机截割时,首先升起截割滚筒将截割滚筒调整至巷道中部,收回截割滚筒,行走掘锚机使截割滚筒与前方煤壁接触,然后升起掘锚机临时支撑,启动截割滚筒与运输机,伸出截割滚筒,切入煤体从中部向上截割至顶板,然后再向下截割。当割到煤层底板时,收截割滚筒,拉底煤,保证巷道高度且使巷道底板平整,装完余煤,完成一个截割循环。再次将截割滚筒调整至巷道中部,进行下一个循环。掘进过程中由于掘锚机采用随掘随支(掘1m支1m)的掘进方式。

4.1.2装煤以及运煤方式

利用掘锚机的装载、运输机构来完成装煤工序。掘锚机上设有装载机构(装煤铲板和三星轮装载机构)和输送机。掘锚机割煤时,煤落在装煤铲板上,同时三星轮连续运转,将煤炭装入中部运输机,运输机再将煤装入后面等待的梭车料斗内。梭车将煤运输并卸载到连运一号车料斗内,连运一号车将煤破碎并转运到带式输送机上,带式输送机将煤运送到地面原煤仓。

4.1.3支护设计

生产过程中由掘锚机顶钻箱完成顶锚杆及锚索的支护工作,由掘锚机侧钻箱完成两帮上部两排帮锚杆支护工作,每天早班由检修班人员使用煤电钻人工补打两帮下面两排帮锚杆。

4.1.4清理浮煤

掘锚机装煤洒下的浮煤由煤机司机在交接班前用煤机清理一遍,剩余少量余煤在早班使用装载机及人工清理干净;巷道带式输送机下洒下的浮煤,带式输送机停机检修后安排专人进行清理。

5 切眼支护工艺

5.1切眼支护的具体数据

5.1.1顶板锚杆支护

(1)22441切眼顶板使用Φ22×2200mm螺纹钢锚杆加冷拔丝网支护。锚杆排距1000mm,每排8根,矩形布置,从正帮到副帮间距为:

600mm-1400mm-1400mm-1300mm-1000mm-1100mm-1400mm-1200mm-400mm。

(2)22441切眼调车硐室顶板使用Φ18×1800mm圆钢锚杆加冷拔丝网支护。锚杆排距1000mm,每排4根,矩形布置,间距为:

500mm-1500mm-1400mm-1500mm-500mm。

(3)22440回风顺槽反掘段顶板及使用Φ18×1800mm圆钢锚杆加冷拔丝网支护。锚杆排距1000mm,每排4根,矩形布置,从正帮到副帮间距为:

600mm-1400mm-1400mm-1400mm-600mm。

(4)两顺槽间联巷顶锚杆支护形式和22440回风顺槽反掘段一样。

5.1.2顶板锚索支护设计

(1)22441切眼顶板使用φ21.6×8150mm锚索支护。排距2000mm,每排4根,矩形布置,从正帮到副帮间距为:

1800mm-2000mm-2300mm-2400mm-1300mm。

(2)22441切眼硐室顶板使用φ17.8×6150mm锚索支护。排距3000mm,每排2根,矩形布置,间距为:

1800mm-1800mm-1800mm。

(3)22440回风顺槽反掘段顶板使用φ17.8×6150mm锚索支护。排距3000mm,每排2根,矩形布置,从正帮到副帮间距为:

1700mm-2000mm-1700mm。

(4)两顺槽间联巷顶锚索支护形式和22440回风顺槽反掘段一样。

5.1.3帮网支护

(1)22441切眼正帮使用φ22×2000mm玻璃钢锚杆加塑料网加木托盘支护,锚杆排距为1000mm,每排4根,矩形布置,从顶板到底板间距为:

600mm-1200mm-1200mm-1200mm-900mm。

(2)22441切眼副帮使用φ18×1800mm圆钢锚杆加冷拔丝网支护,锚杆排距为1000mm,每排4根,矩形布置,从顶板到底板间距为:

600mm-1200mm-1200mm-1200mm-900mm。

(3)22441切眼调车硐室两帮使用φ18×1800mm圆钢锚杆加冷拔丝网支护,锚杆排距1000mm,每排4根,矩形布置,从顶板到底板间距为:

600mm-1000mm-1000mm-1000mm-900mm。

(4)22440回顺正帮使用φ22×2000mm玻璃钢锚杆加塑料网加木托盘支护,锚杆排距1000mm,每排4根,矩形布置,从顶板到底板间距为:

300mm-1100mm-1100mm-1100mm-800mm。

(5)22440回顺副帮使用φ18×1800mm圆钢锚杆加冷拔丝网支护,锚杆排距1000mm,每排4根,矩形布置,从顶板到底板间距为:

200mm-1100mm-1100mm-1100mm-900mm。

(6)兩顺槽间联巷两帮锚杆支护方式和22440回顺副帮一样。

5.2支护工艺

5.2.1顶锚杆支护工艺

(1)钻眼。当掘锚机完成一个截割循环后,将掘锚机临时支撑降下,掘锚机向前移动1m,然后升起临时支撑。支护工根据设计间排距确定好眼位,然后将钻杆安装在掘锚机钻箱上,然后上升钻杆使钻头顶住顶板,打眼时操纵钻机旋转阀及进给阀,进行钻眼。当钻杆钻入设计深度时,反向进给,同时继续保持钻杆旋转,将钻杆退出,锚杆眼必须打在网片搭接处,打眼过程中掘锚机割煤。

(2)铺网。打眼完毕后,掘锚机司机停止割煤,降下临时支撑,支护工将网片平放在临时支撑上,然后掘锚机司机升起临时支撑顶起网片紧贴顶板,支护工绑扎网片,铺网工序完成。顶网铺设要求与上一片网搭接间距100mm,并使用14#绑丝按照间距300mm绑扎牢固,绑丝外露部分统一朝向掘进方向。

(3)安装锚杆。铺网完成后,支护工将树脂药卷放入钻眼内,然后用锚杆顶住药卷钻入钻孔内,在锚杆下端放入搅拌器,升起钻箱直至锚杆底部到达眼口约20mm处,转动搅拌器搅拌树脂,时间约10~12秒,然后升起托盘紧贴顶板,并等待10~30秒,然后拧紧螺母即可。安装锚杆过程中掘锚机割煤。

(4)紧固锚杆。待树脂凝固后,旋转钻箱紧固锚杆(此时不能给进),使其扭矩达到120N·m以上,锚固力不小于60KN(必要时人工进行二次紧固)。

(5)检查锚杆。掘锚机上支护工利用空余时间使用扭矩扳手对已紧固的顶锚杆进行扭矩检查。

5.2.2帮锚杆支护工艺

掘锚机帮锚杆支护工艺与顶锚杆支护工艺相同。正常掘进过程中,掘锚机支护上面两排帮锚杆,检修班使用煤电钻人工补打下面两排帮锚杆。两帮铺网时支护工将网片随掘进循环展开,平整地铺到巷帮上,并与顶帮网搭接。铅丝网及塑料网与冷拔丝网搭接200mm、塑料网与塑料网网搭接200mm、铅丝网与铅丝网搭接100mm。搭接处用14#绑丝绑扎,绑扎间距300mm,顶帮搭接绑扎后绑丝外露部分朝向巷帮,两帮搭接绑扎后绑丝外露部分竖直向下。

5.3.3锚索支护工艺

掘锚机施工锚索与施工顶板锚杆工艺一致。硐室锁口及抹角剩余部分锚索使用两臂锚杆机施工。使用CMM2-15型两臂锚杆机施工锚索时,严格按照CMM2-15型两臂锚杆机安全技术操作规程及锚索支护标准作业流程进行作业。锚索施工作业顺序为:定位、钻眼、安装锚索、张拉锚索、检查锚索。

结束语

在所选煤矿开切眼的工作中,使用文中的方式进行切眼的支护效果十分良好,并且根据所选煤矿的实践得出在断层或断面较大的情况下,可以采取分布施工使用二次掘进的方式,减少施工的难度,推动施工的进度。此方式可以给同类型的煤矿开切眼时提供参考价值。开切眼有助于煤矿工作的顺利进行,切眼在实际的煤矿开采中作用也十分的重要,所以在对煤矿进行开切眼时一定要对煤矿进行综合的考察,在开切眼的过程及时的进行支护的工作,保障巷道内的稳定性与在巷道施工时的安全性,推进施工工程的进度。

参考文献

[1] 沈传波.大采高工作面切眼联合支护技术应用研究[J].技术与市场,2017,24(01):64-65.

[2] 韩正民.大采高、大跨度综采工作面切眼支护技术研究[J].煤矿现代化,2016(06):5-6.

[3] 秦威.大采高综采工作面切眼特大断面支护技术[J].内蒙古煤炭经济,2012(12):63-64.

[4] 滕功发,姚德建.大采高工作面切眼掘进支护技术[J].科技创新导报,2011(01):121-122.

[5] 张东,苏刚,程晋孝.深井大采高综采工作面切眼联合支护技术[J].煤炭学报,2010,35(11):1883-1887.

[6] 张东.深井大采高综采工作面切眼联合支护技术[A]..全国大型煤炭企业综采技术发展成果集[C].:,2010:5.

[7] 成小勇.大采高工作面超高巷道掘进支护技术[J].煤矿开采,2009,14(05):50-51+26.

[8] 张默男,武志俊.大采高、大跨度综采工作面切眼支护技术[J].煤炭技术,2007(08):126-127.