用还原—酸浸—沉淀工艺从废FCC催化剂中回收稀土

2018-10-15卢国俭

卢国俭

(连云港师范高等专科学校,江苏 连云港 222006)

FCC催化剂在现代石油炼制业中占有非常重要的地位,其制备方法是将镧、铈等稀土负载于分子筛活性位置,然后通过焙烧制备而成[1]。FCC催化剂具有选择性好、活性高、稳定性高、抗中毒能力强、水热稳定性好和再生能力强等特点,使用广泛。但使用一段时间后,由于烧结,金属Ni、V、Fe等重金属的污染,粉化和水热作用等会使催化剂失活[2-5]。FCC催化剂中含有5%左右的稀土镧铈氧化物,回收较为困难,目前只能对其进行简单磁分离,分离得到污染较轻的废催化剂作平衡剂[6-8]使用,稀土未得到有效回收。

一般从废催化剂中回收金属主要采用焙烧—酸浸法,焙烧可去除废催化剂中的积碳、硫化物等挥发组分,同时将金属氧化成金属氧化物[9],但焙烧过程中会有部分金属挥发损失,同时对环境有一定污染。目前,从废FCC催化剂中回收稀土的研究相对较少。虽然用盐酸浸出,可获得镧、铈、铝等混合溶液[10-12],再用P507萃取可获得稀土镧、铈,但稀土铈浸出时间特别长,浸出率较低,不适于产业化应用。

为了提高稀土铈的浸出率,试验研究了用H2O2将废FCC催化剂中的稀土氧化物CeO2转化为Ce2O3,然后用盐酸浸出,再加入过量碱溶液,使稀土镧、铈离子全部转化成氢氧化物沉淀而分离。

1 试验部分

1.1 试验原料

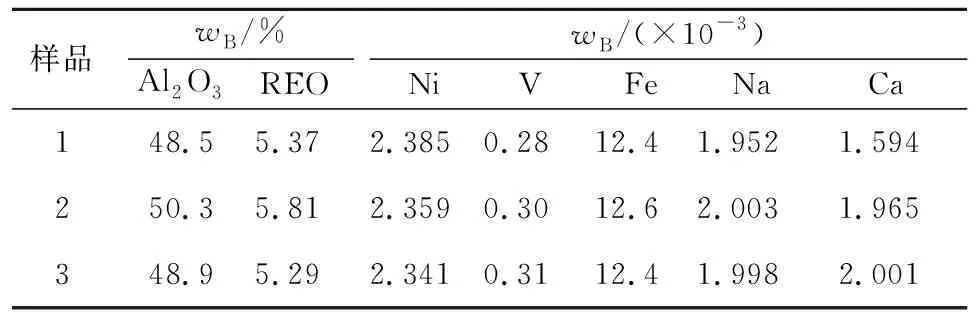

FCC废催化剂取自某大型石化企业,其中含有Al、REO(镧、铈混合稀土)、Ni、V等多组分,主要化学成分见表1。物相分析结果表明,99%的镧以La2O3形式存在,99%的铈以CeO2形式存在。

表1 废FCC催化剂的主要成分

试验所用试剂:H2O2,连云港市海化工有限公司;氢氧化钠,分析纯,天津化学试剂厂;氨水,工业级(30%),南京化学工业集团氮肥厂;硫酸,盐酸,分析纯,上海化学试剂厂。

试验设备:水浴锅(HHW21.420(A)Ⅱ),搅拌器(SJB-S 450),pH计(PHS-3C),离心机,电热鼓风干燥箱(WGLL-65BE)。

等离子体原子发射光谱仪,ICP Optical Emission Spectrometer ULIMR 2型,美国HORIBA JOBIN YVON S.A.S公司。

1.2 试验原理

从废FCC催化剂中回收稀土的主要反应如下:

(1)

(2)

(3)

(4)

(5)

1.3 试验方法

称取100 g废FCC催化剂,加入H2O2及盐酸,加热并搅拌。反应完全后过滤,对滤渣淋洗,浸出液、淋洗液混合后,加入过量氢氧化钠沉淀稀土。沉淀物用去离子水洗涤得到氢氧化镧和氢氧化铈的混合物,混合物灼烧得到Ce2O3和La2O3混合稀土氧化物。

2 试验结果与讨论

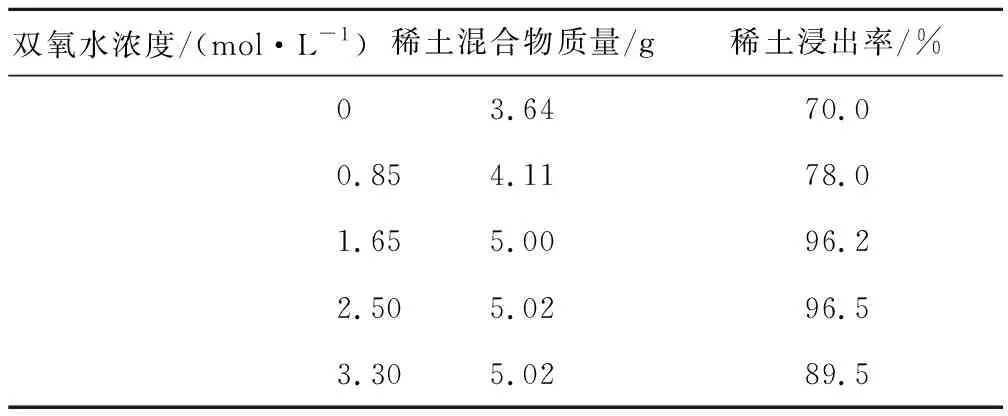

2.1 双氧水浓度对混合稀土浸出率的影响

酸性溶液中,Ce4+氧化性极强,可以把H2O2氧化成氧气,自身还原为Ce3+;但中性和碱性环境下,CeO2氧化性比较弱,不易被还原;相反,中性或碱性环境下,Ce3+容易被氧化成CeO2。

在70 ℃、搅拌速度260 r/min、浸出时间1.5 h、液固体积质量比5/1、盐酸浓度5 mol/L条件下,双氧水浓度对稀土镧、铈浸出率的影响试验结果见表2。

表2 双氧水浓度对混合稀土浸出率的影响

由表2看出:随双氧水浓度增大,混合稀土浸出率提高;双氧水浓度增大至1.65 mol/L时,混合稀土回收率达96.2%;再增大双氧水浓度,混合稀土回收率提高幅度不大。综合考虑,确定双氧水浓度以1.65 mol/L为宜。

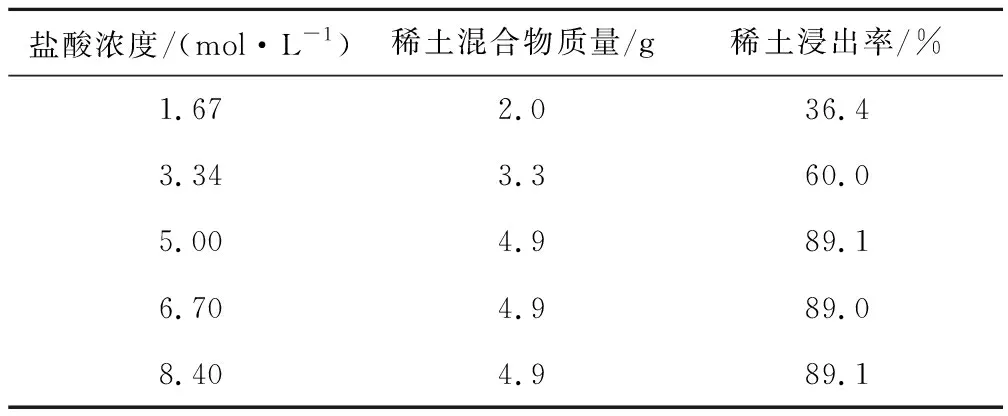

2.2 盐酸浓度对混合稀土浸出率的影响

在温度70 ℃、搅拌速度260 r/min、浸出时间90 min、液固体积质量比5/1、双氧水浓度为1.65 mol/L条件下,盐酸浓度对稀土镧、铈浸出率的影响试验结果见表3。

表3 盐酸浓度对混合稀土浸出率的影响

由表3看出:随盐酸浓度增大,混合稀土浸出率提高;盐酸浓度增大至5 mol/L时,混合稀土浸出率达87.3%;继续增大盐酸浓度,混合稀土浸出率变化不大。综合考虑,确定盐酸浓度以5 mol/L为宜。

2.3 温度对混合稀土浸出率的影响

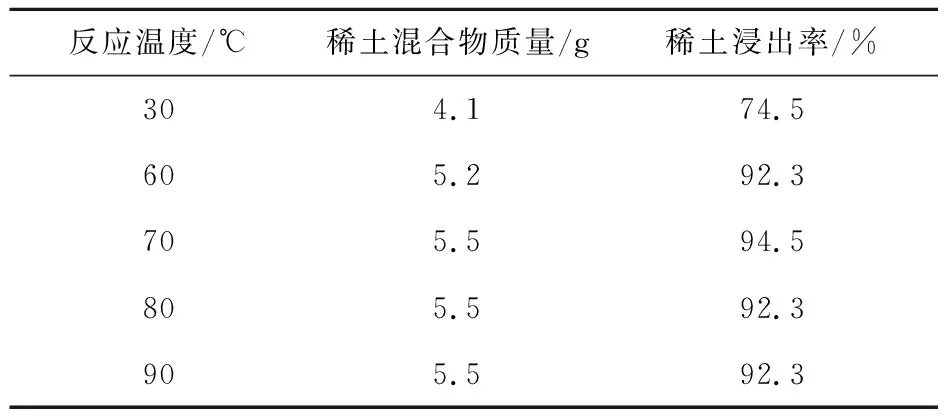

双氧水浓度1.65 mol/L,盐酸浓度5 mol/L,搅拌速度260 r/min,浸出时间90 min,液固体积质量比5/1,温度对稀土镧、铈浸出率的影响试验结果见表4 。

表4 温度对混合稀土浸出率的影响

由表4看出:温度由30℃升至60℃时,混合稀土浸出率由74.5%提高到92.3%;温度升至70 ℃时,混合稀土浸出率为94.5%;继续升高温度,混合稀土浸出率略微下降。综合考虑,确定浸出温度以60~70 ℃为宜。

2.4 浸出时间对混合稀土浸出率的影响

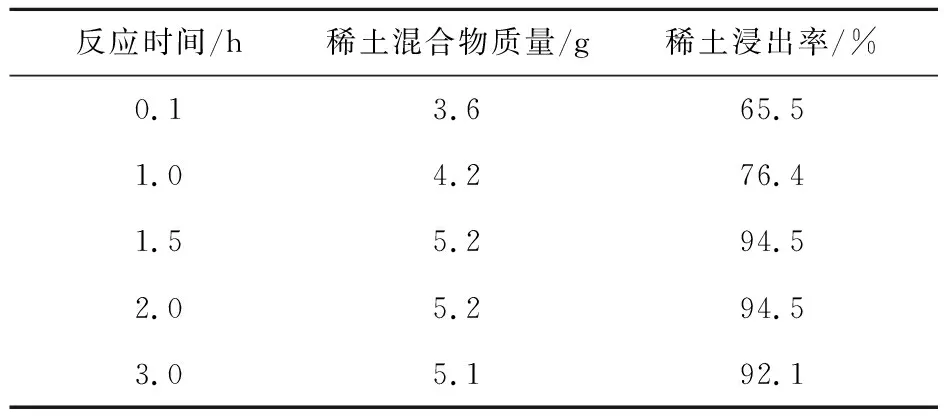

盐酸浓度5 mol/L,双氧水浓度1.65 mol/L,温度70 ℃,搅拌速度260 r/min,液固体积质量比5/1,反应时间对稀土镧、铈浸出率的影响试验结果见表5。

表5 浸出时间对混合稀土浸出率的影响

由表5看出:随反应进行,稀土浸出率提高;反应1.5 h时,稀土浸出率最大,为94.5%;继续延长反应时间,稀土浸出率变化不大。综合考虑,确定适宜的浸出时间为1.5 h。

2.5 氢氧化钠用量对混合稀土沉淀的影响

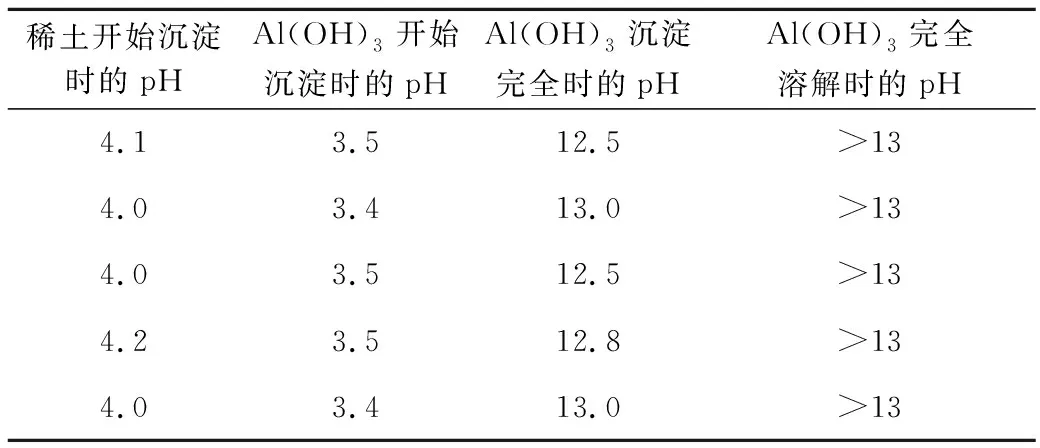

用质量浓度为100 g/L的NaOH溶液调整稀土浸出液pH沉淀混合稀土,试验结果见表6。

表6 溶液pH对金属氢氧化物沉淀的影响

由表6看出:混合稀土开始沉淀时的pH为4.0,当溶液pH=6时,溶液为乳黄色,混合稀土沉淀完全;Al(OH)3开始沉淀时的pH为3.4,当溶液pH=7时,溶液快速出现大量乳白色,即氢氧化铝沉淀主要发生在溶液pH=7后;当溶液pH=12.5时,溶液中的铝全部转化成Al(OH)3沉淀;但随溶液pH继续升高,Al(OH)3开始溶解生成偏铝酸钠;溶液pH≥13后,Al(OH)3全部转化为偏铝酸钠,而氢氧化镧和氢氧化铈以沉淀形式从溶液中分离。

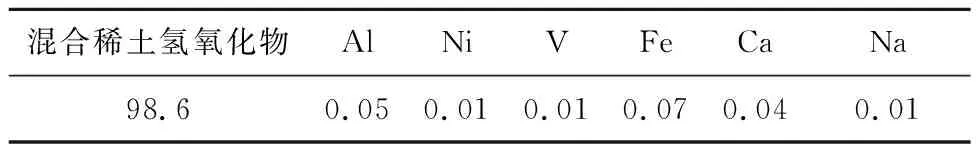

2.6 验证试验

称取200 g废FCC催化剂,与1.65 mol/L H2O2、5 mol/L盐酸混合并加热。其他条件:液固体积质量比5/1,温度70 ℃,搅拌速度260 r/min,反应时间1.5 h,NaOH过量,反应终点pH>13。试验结果见表7。可以看出,沉淀物中,混合氢氧化镧铈质量分数大于98.6%,杂质离子Al、Fe质量分数小于0.07%,产品质量满足氧化镧铈原料要求。

表7 混合稀土化学成分分析结果 %

3 结论

采用双氧水还原—盐酸浸出—氢氧化钠沉淀工艺可以从废FCC催化剂中回收稀土,与传统的酸浸、萃取法比较,混合稀土回收率可达92.8%。用NaOH沉淀混合稀土,反应时间较短,工艺简单,稀土混合物质量达到工业级标准。

用盐酸浸出稀土对设备的腐蚀较为严重,而采用不易挥发的硫酸则反应体系黏度较大,不利于过滤,所以,探索一种适宜方法回收废催化剂中的稀土还有待进一步研究。