从堇青石型失效汽车尾气催化剂中富集铂族金属试验研究

2018-10-15杨建广闫万鹏李树超南天翔李陵晨

丁 龙,杨建广,闫万鹏,李树超,南天翔,李陵晨

(中南大学 冶金与环境学院,湖南 长沙 410083)

铂族金属对汽车尾气具有独特的净化能力,每年有超过60%的铂、钯、铑用于生产汽车尾气净化催化剂[1-2]。近年来,随着报废汽车日益增多,失效汽车尾气催化剂也逐渐成为待处理二次资源[3-4]。从失效铂族催化剂中回收铂族金属最关键的步骤是铂族金属与载体的有效分离[5]。堇青石型失效铂族催化剂是目前失效汽车尾气催化剂中的常见种类,其载体主要成分为2MgO·2Al2O3·5SiO2,难溶于酸、碱。其制备方法主要是采用挤压成型法将其制成薄壁蜂窝状并煅烧成型,之后在其表面涂敷(通常用浸渍法)γ-Al2O3活性涂层,并加载贵金属,之后经干燥、还原,得到活性金属高度分散的催化剂。汽车尾气催化领域近年来使用最多的是堇青石型Pt-Pd-Rh三元催化剂[6]。

由于堇青石(2MgO·2Al2O3·5SiO2)和α-Al2O3性质均极为稳定,采用常规的酸溶、碱浸等手段难于破坏其结构;加之汽车尾气催化剂表面涂覆的γ-Al2O3,在尾气高温条件下常发生晶型转变形成难溶于酸的α-Al2O3[7],导致其中包裹的Pt、Pd、Rh等贵金属难以有效分离富集[8]:这是目前从堇青石型失效铂族催化剂中回收铂族金属急需解决的难题之一。

试验采用预处理—煅烧—加压碱浸工艺处理堇青石型失效汽车尾气催化剂,有效破坏催化剂的堇青石结构,释放其包裹的铂族金属,富集Pt、Pd、Rh,为后续镍造锍熔炼捕集回收Pt、Pd、Rh提供高品质原料。

1 试验部分

1.1 试验原料

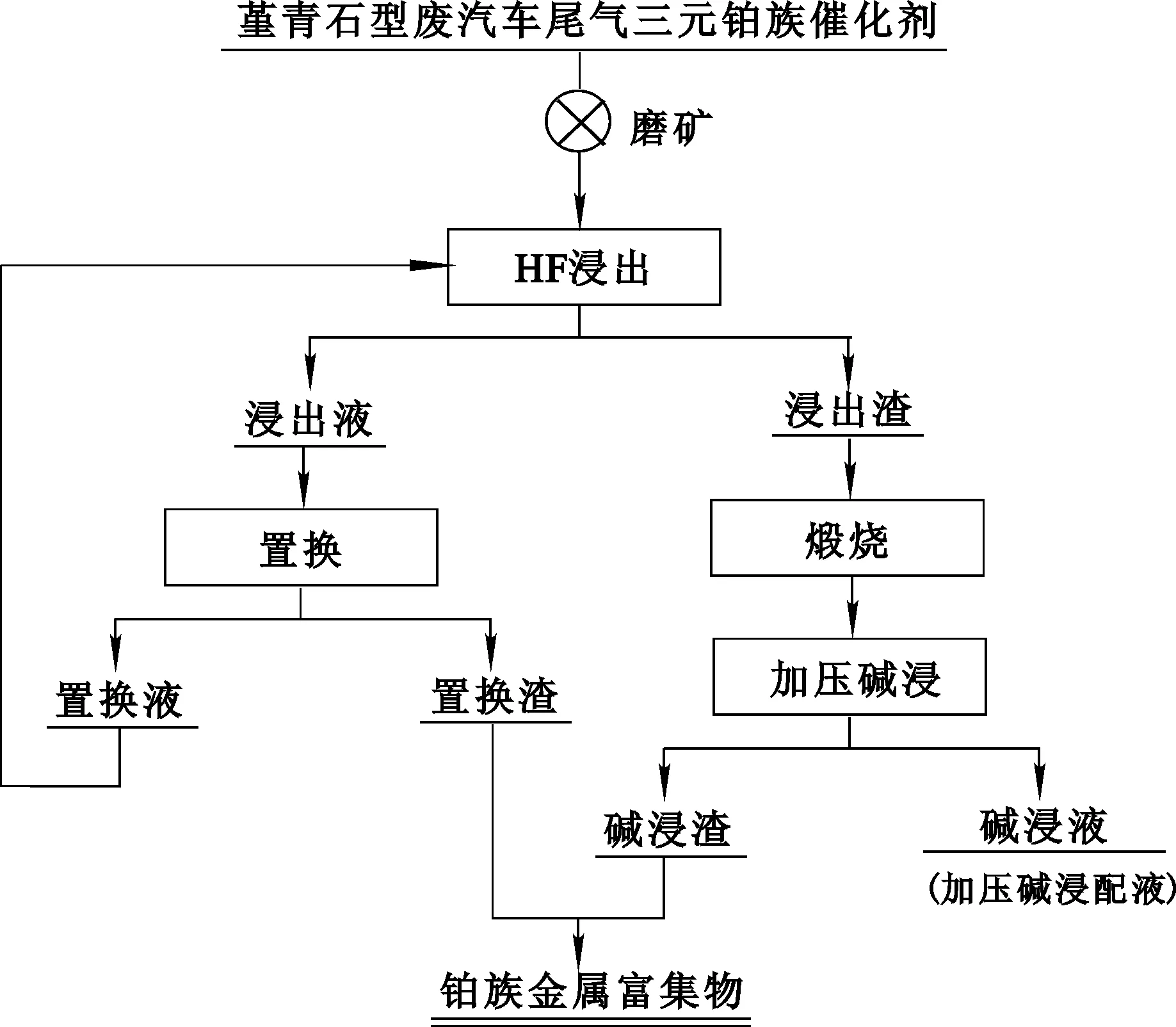

试验所用失效汽车尾气催化剂由甘肃某公司提供,其主要化学成分见表1。

表1 失效催化剂的主要化学成分 %

*.单位为g/t

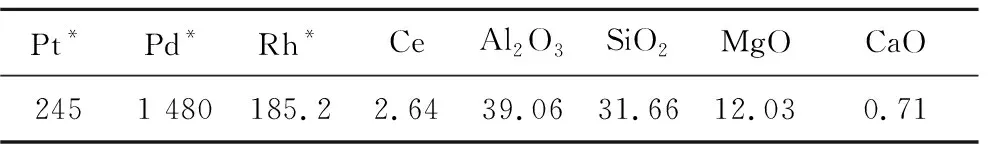

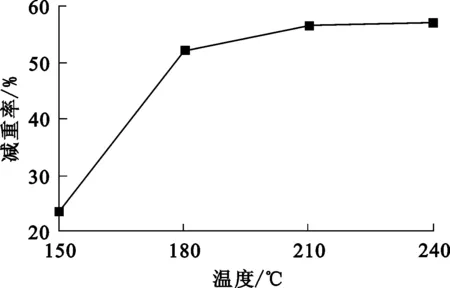

失效催化剂的XRD分析结果如图1所示。可以看出,试验原料为典型的堇青石型失效汽车尾气催化剂,Al、Si、Mg等元素含量较高,含Pt、Pd、Rh。

图1 失效汽车尾气催化剂的XRD图谱

1.2 试验流程

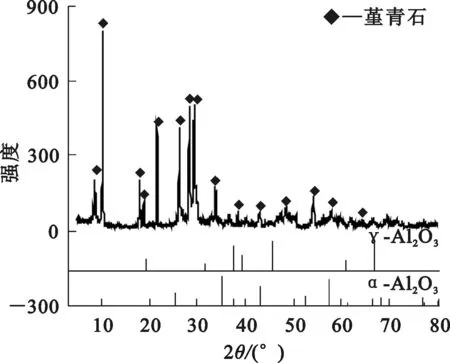

首先,采用少量氢氟酸破坏催化剂表面的堇青石结构,脱除其中的部分Si;之后,对浸出渣进行煅烧;最后通过加压碱浸进一步分离Al,得到的碱浸渣即为Pt、Pd、Rh富集体。工艺流程如图2所示。

图2 从堇青石型失效汽车尾气催化剂中富集铂族金属工艺流程

条件试验规模为50 g/次,综合条件试验规模为100 g/次。浸出试验采用DF-101S集热式恒温加热磁力搅拌器搅拌,煅烧采用SX-10-12型箱式电阻炉,加压碱浸在FYXD永磁旋转搅拌高压釜(大连通产)中进行。

1.3 试验原理

试验采用少量氢氟酸对堇青石型失效催化剂进行预处理,因为常规高温焙烧、加压碱浸等手段难以破坏堇青石的稳定结构,无法使失效催化剂释放出铂族金属;尽管在高温高压条件下,原料中有部分Al、Si被溶解进入溶液,但生成的NaAlO2、Na2SiO3又易发生二次反应转变成不溶性的复杂钠偏硅酸铝(Na2O·Al2O3·1.7SiO2·2H2O)沉淀,渣量不减反增,达不到富集Pt、Pd、Rh的目的。

试验发现,采用少量氢氟酸溶液在一定温度下对堇青石型失效催化剂进行预处理,能够破坏堇青石结构,差异化分离其中的硅,避免生成钠硅渣,反应为

加压碱浸前,对预处理后的样品进行煅烧,可将预处理过程中生成的MgAlF5·1.5H2O进一步分解,得到便于加压碱浸脱铝的Al6Si2O3等产物:

2MgO·2Al2O3·5SiO2(少量)+

铝酸钠和少量硅酸钠经加压碱浸进入溶液,铂族金属Pt、Pd、Rh留在浸出渣中,相较于原料可富集2~3倍,最重要的是渣中不含难以处理的堇青石结构物质,非常有利于配入甘肃某公司现行造锍熔炼主流程,回收其中的Pt、Pd、Rh。

2 试验结果与讨论

2.1 失效催化剂的预处理

堇青石型失效汽车尾气催化剂预处理试验中,分别考察氢氟酸用量、温度、反应时间、液固体积质量比的影响。氢氟酸理论用量为将原料中SiO2全部分解为SiF4所需用量。

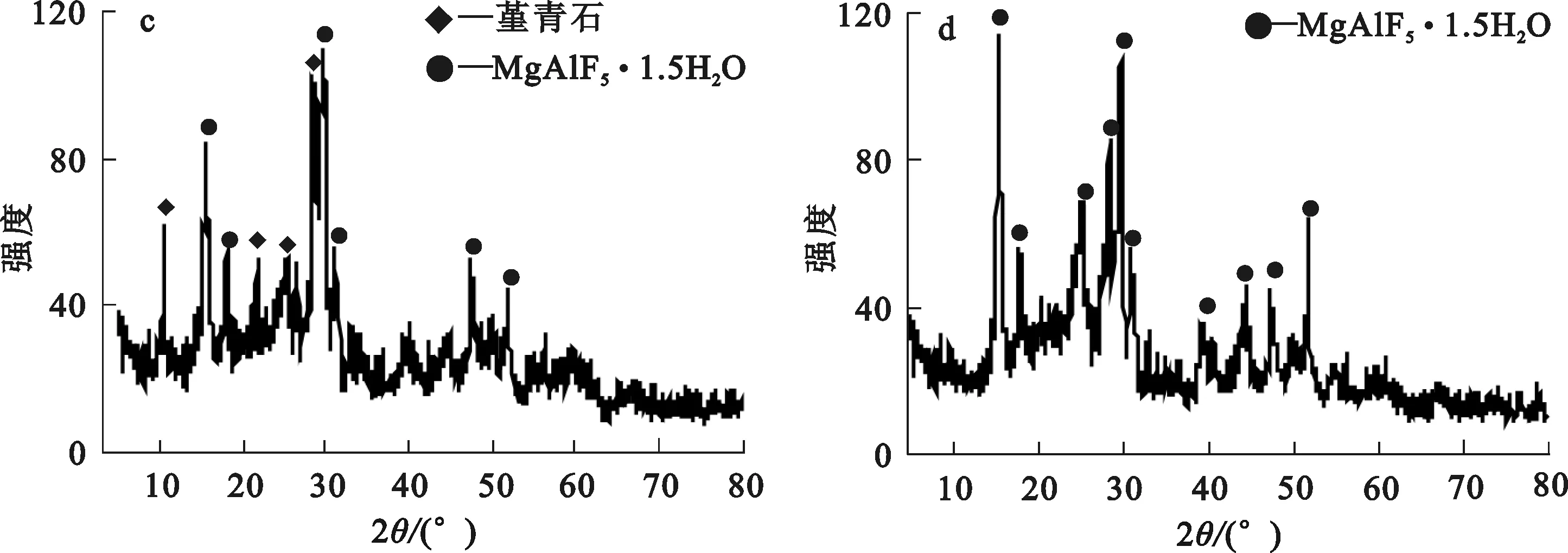

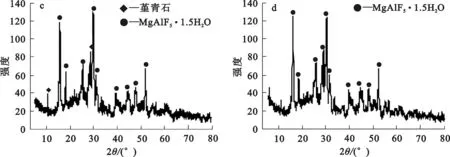

2.1.1氢氟酸用量对催化剂堇青石物相结构的影响

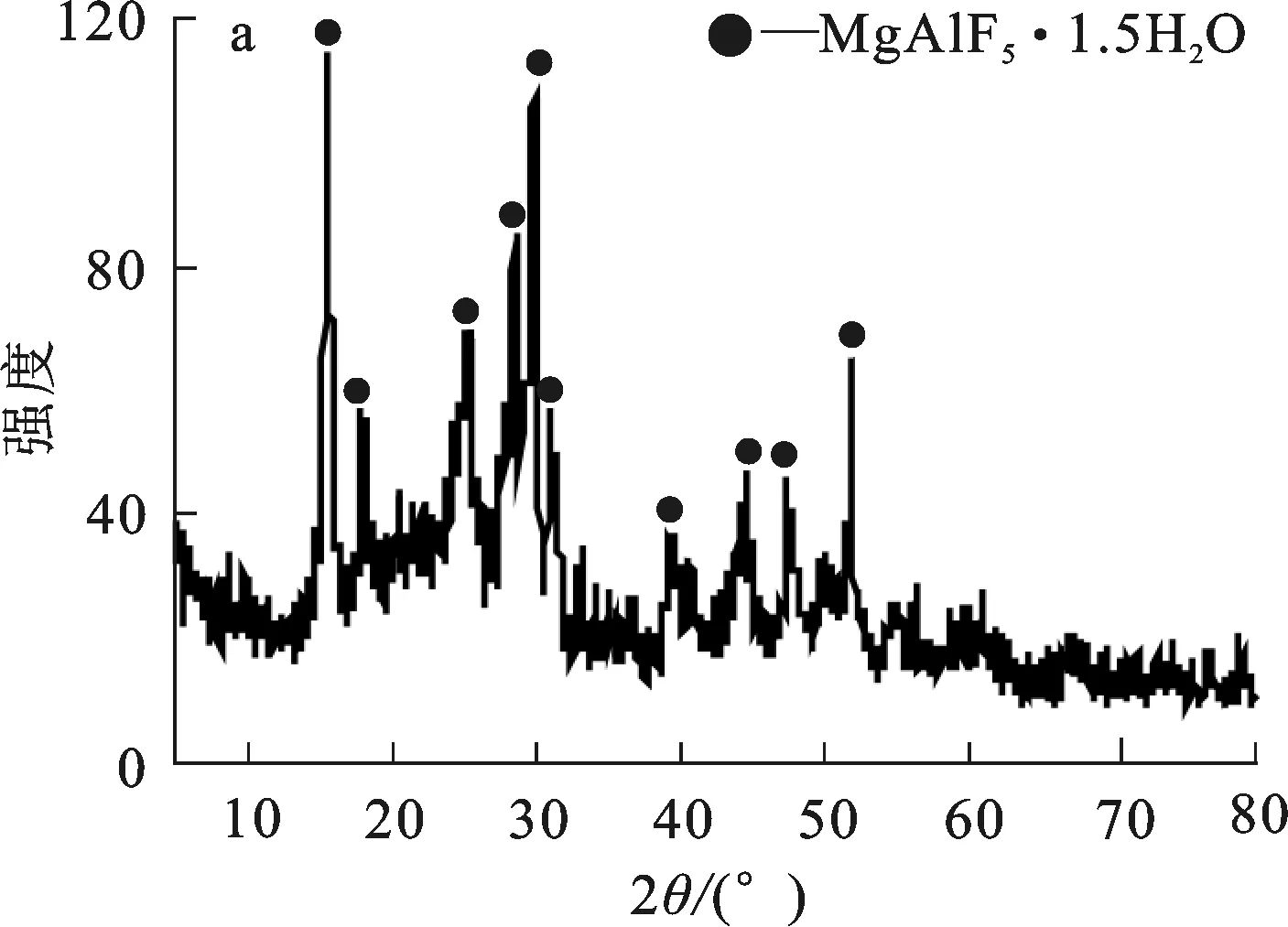

试验条件:液固体积质量比5∶1,温度100 ℃,反应时间2 h,充分搅拌。预处理过程中氢氟酸用量对催化剂堇青石物相结构的影响试验结果如图3所示。可以看出:其他条件一定,随氢氟酸用量从2%增加到5%,失效汽车尾气催化剂堇青石结构逐渐破坏;氢氟酸用量为理论用量的2%时,催化剂中存在堇青石及MgAlF5·1.5H2O混合结构,且以堇青石结构为主;随氢氟酸用量增加,堇青石结构逐渐消失,当氢氟酸用量增加到理论用量的5%时,堇青石结构完全消失,全部转变为MgAlF5·1.5H2O结构。考虑到继续增加氢氟酸用量对试验效果改变不大且可能带来环境问题,试验选择氢氟酸用量为理论用量的5%。

氟化氢用量:a—2%;b—3%;c—4%;d—5%。

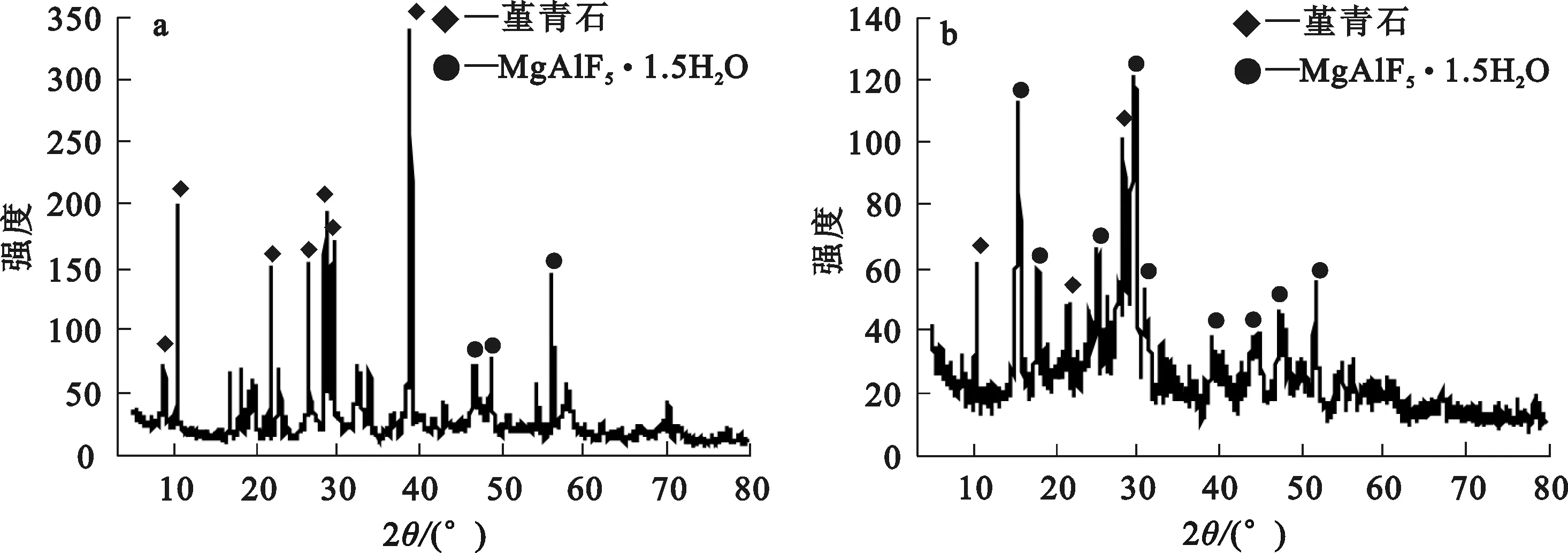

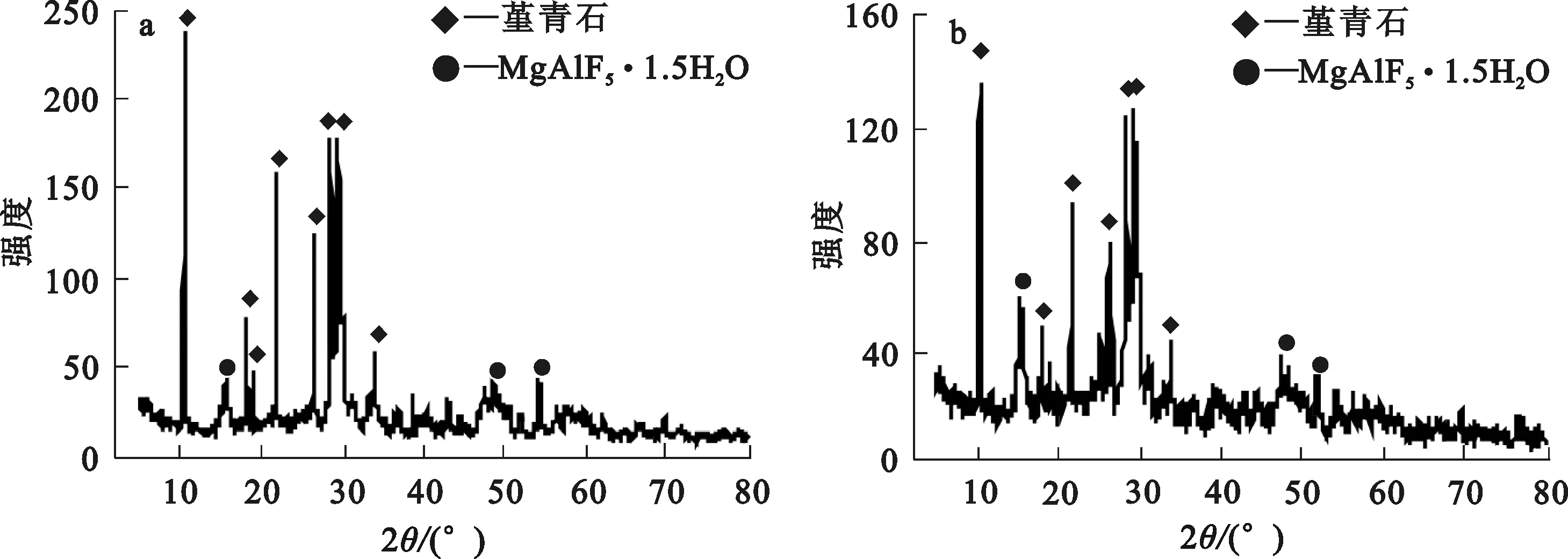

2.1.2温度对催化剂堇青石物相结构的影响

试验条件:液固体积质量比5∶1,氢氟酸用量为理论用量的5%,反应时间2 h,充分搅拌,温度对催化剂堇青石物相结构的变化的影响试验结果如图4所示。

温度:a—40 ℃;b—60 ℃;c—80 ℃;d—100 ℃。

由图4看出:其他预处理条件一定,随温度从40 ℃提高到80 ℃,失效催化剂中堇青石结构逐渐被破坏;温度为40 ℃时,物相中存在堇青石及MgAlF5·1.5H2O混合结构,且以堇青石结构为主;随温度升高,堇青石结构逐渐消失,至80 ℃时,堇青石结构完全消失,物相全部转变为MgAlF5·1.5H2O结构。考虑到继续升高温度对试验效果影响不大且增大能耗,所以确定预处理温度以80 ℃为宜。

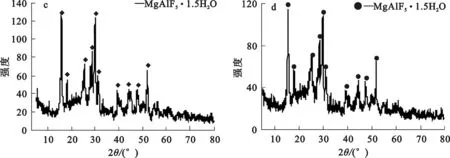

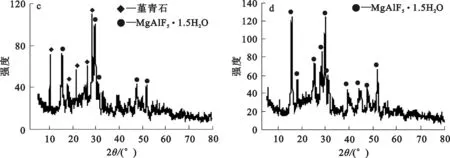

2.1.3反应时间对催化剂堇青石物相结构的影响

试验条件:液固体积质量比5∶1,氢氟酸用量为理论用量的5%,温度80 ℃,充分搅拌。反应时间对催化剂堇青石物相结构的变化影响试验结果如图5所示。

反应时间:a—0.5 h;b—1 h;c—1.5 h;d—2 h。

由图5看出:其他预处理条件一定,随反应时间从0.5 h延长到2 h,催化剂中堇青石结构逐渐破坏;反应0.5 h,催化剂中存在堇青石及MgAlF5·1.5H2O混合结构,以堇青石结构为主;随反应时间延长,堇青石结构逐渐消失,至反应2 h时,原料中堇青石结构完全消失,全部转变为MgAlF5·1.5H2O结构。考虑到继续反应对试验效果影响不大且增大能耗,所以确定预处理反应时间以2 h为宜。

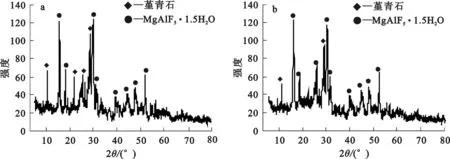

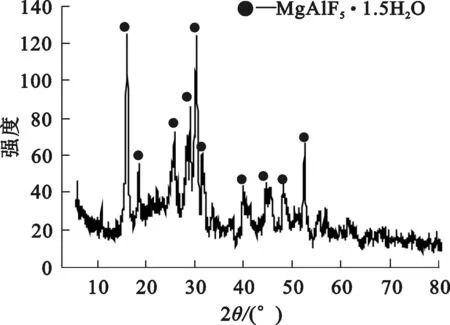

2.1.4液固体积质量比对催化剂堇青石物相结构的影响

试验条件:反应时间2 h,氢氟酸用量为理论用量的5%,温度80 ℃,充分搅拌。液固体积质量对催化剂堇青石物相结构的变化的影响试验结果如图6所示。可以看出:其他预处理条件一定,随液固体积质量比从2∶1增大到5∶1,催化剂堇青石结构逐渐破坏;液固体积质量比为2∶1时,催化剂物相中存在堇青石及MgAlF5·1.5H2O混合结构,且以堇青石结构为主;随液固体积质量比增大,堇青石结构逐渐消失,液固体积质量比增大到5∶1时,原料中堇青石结构完全消失,物相全部转变为MgAlF5·1.5H2O结构。考虑到继续增大液固体积质量比对试验效果提高影响不大,故确定预处理液固体积质量比以5∶1为宜。

液固体积质量比:a—2∶1;b—3∶1;c—4∶1;d—5∶1。

2.1.5预处理综合条件试验

根据条件优化试验结果,在最优条件(反应时间2 h、反应温度80 ℃、氢氟酸用量为理论用量的5%、液固体积质量比5∶1)下对失效汽车尾气催化剂用氢氟酸进行预处理综合试验,考察试验效果。综合条件下,氢氟酸预处理后失效催化剂的XRD图谱如图7所示,综合条件试验中的主要元素平衡分析结果见表2。

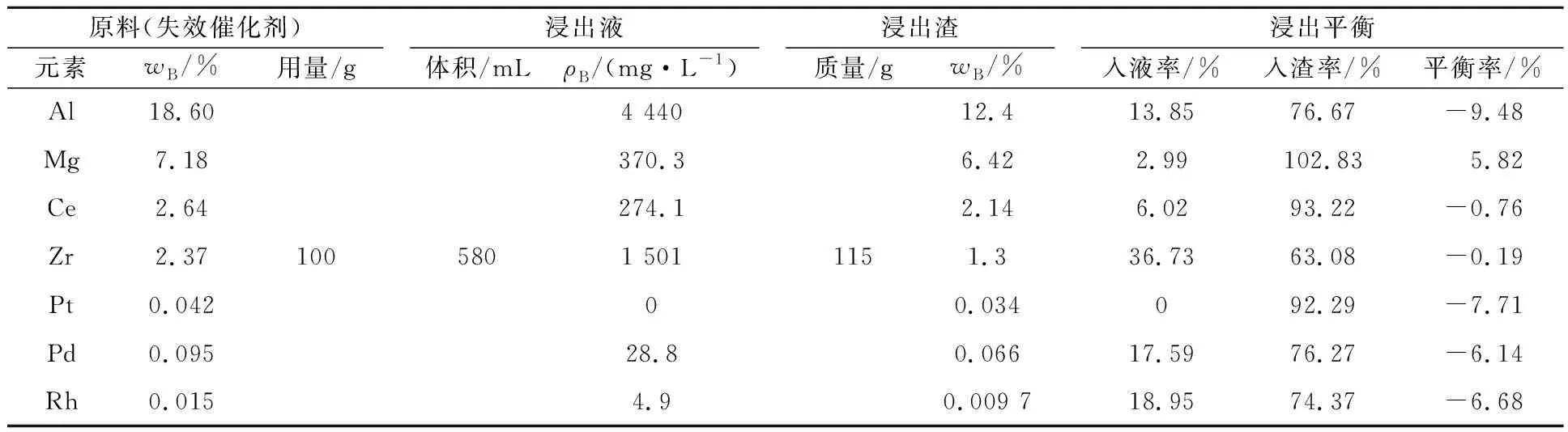

氢氟酸预处理综合条件试验结果表明:最佳条件下,催化剂中堇青石结构全部转变为MgAlF5·1.5H2O结构;Al元素有13.85%转移到溶液中,76.67%转移到渣中;而Pt、Pd、Rh分别有0、17.59%、18.95%留在溶液中,96.29%、76.27%、74.37%留在渣中。

图7 综合条件下氢氟酸预处理后失效催化剂的XRD图谱

表2 综合条件下HF预处理后失效催化剂主要元素平衡分析结果

2.2 浸出渣煅烧

前期研究结果表明,将浸出渣直接进行加压碱浸,渣中Al的脱除效果不理想。为此在加压碱浸前对其进行煅烧处理,进一步破坏其结构,脱除Al,使Pt、Pd、Rh进一步富集。

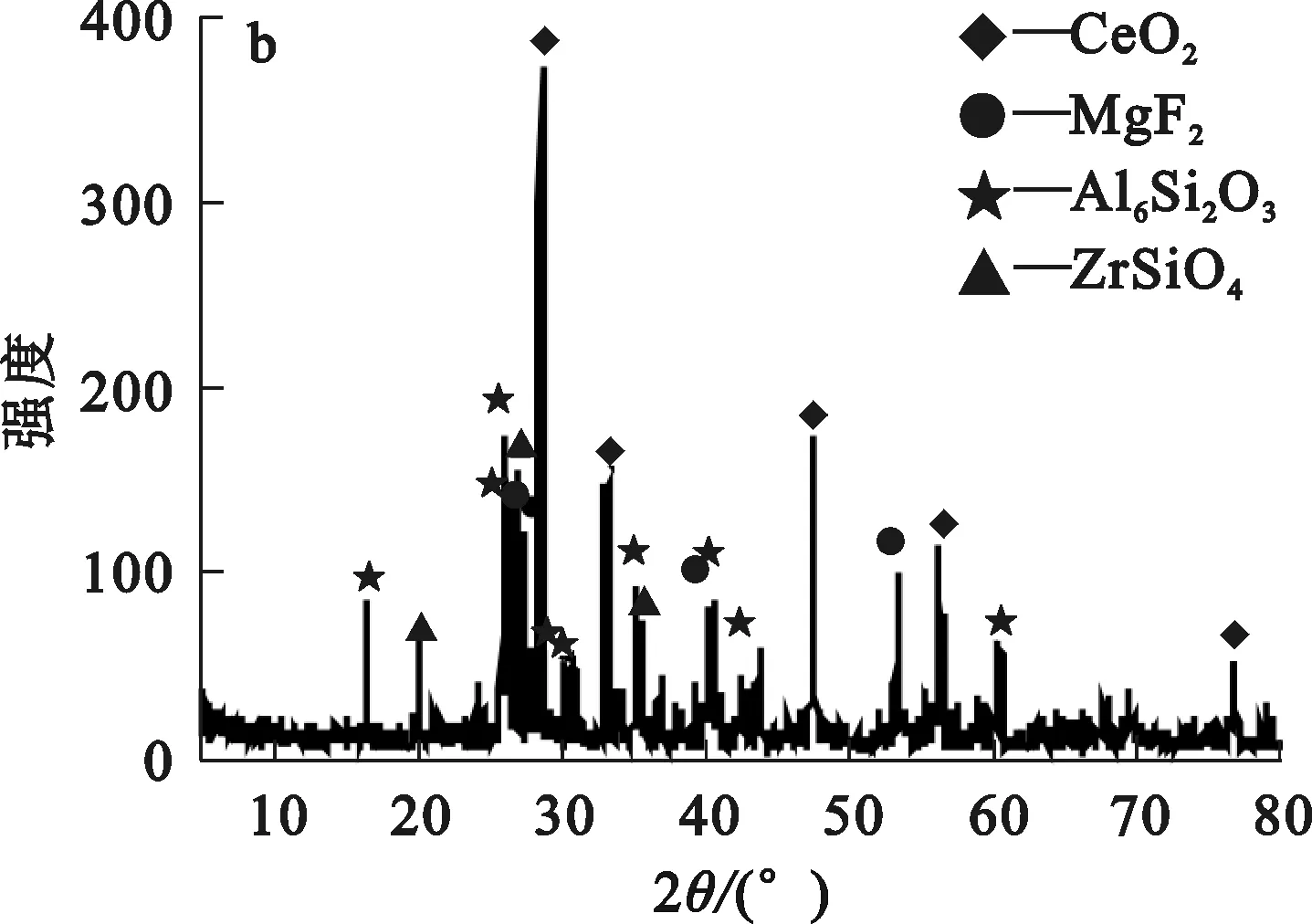

浸出渣在850 ℃空气气氛中煅烧2 h前、后的XRD图谱如图8所示。

a—煅烧前;b—煅烧后。

由图8看出:煅烧处理后,浸出渣中的MgAlF5·1.5H2O物相转变为MgF2、Al6Si2O3等;产物结构较煅烧前更为分散,有利于后续加压碱浸脱铝处理。

2.3 加压碱浸

前期探索试验结果表明,采用加压碱浸工艺处理焙烧渣,渣中的Pt、Pd、Rh成分基本不变。试验主要以加压碱浸后渣的减重率为目标,分别考察NaOH质量浓度、温度、液固体积质量比等对物料减重率的影响。

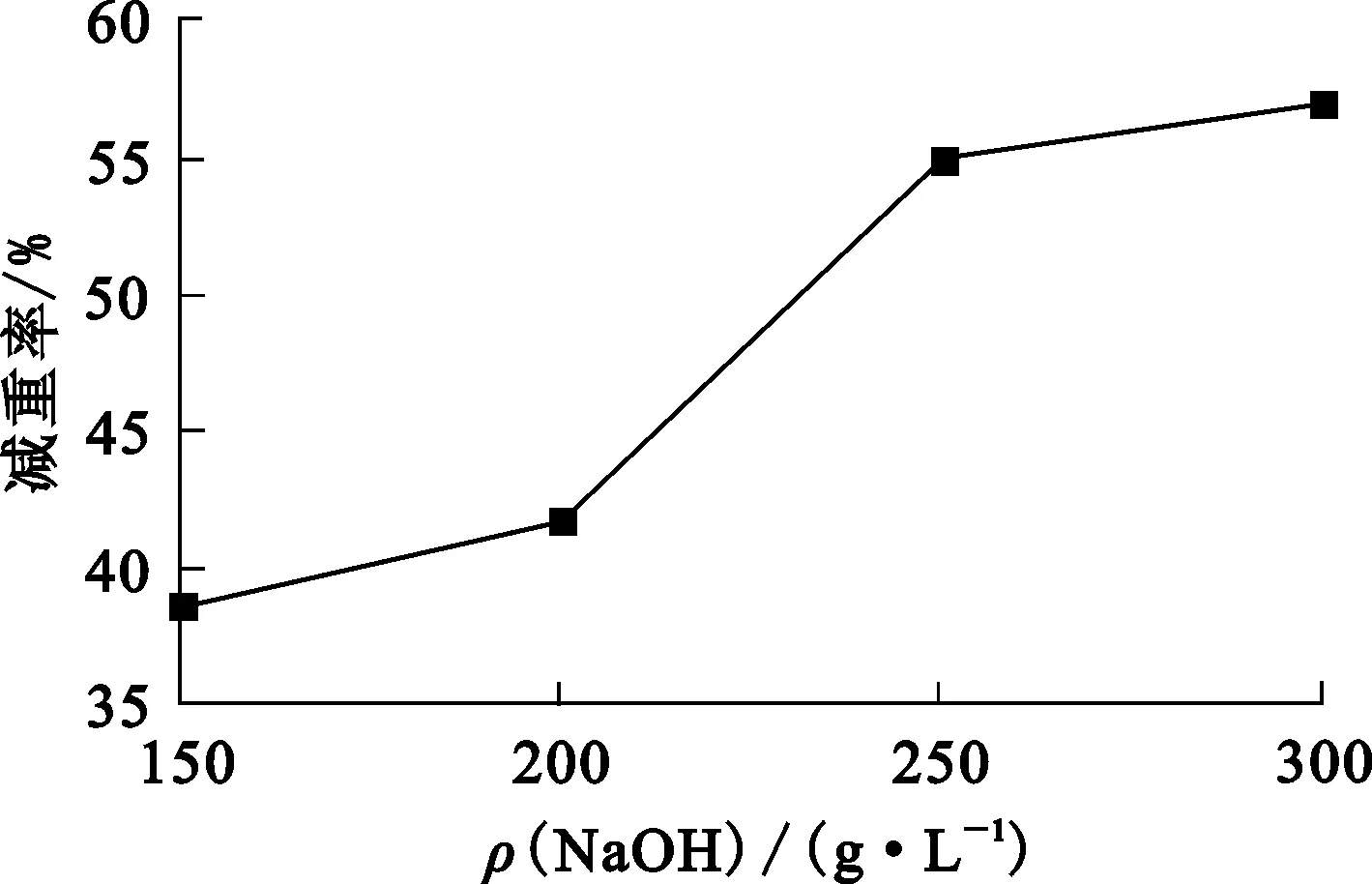

2.3.1NaOH质量浓度对煅烧渣减重率的影响

试验条件:液固体积质量比10∶1,温度240 ℃,到达设定温度后保温2 h,充分搅拌。NaOH质量浓度对煅烧渣减重率的影响试验结果如图9所示。可以看出:随NaOH质量浓度提高,煅烧渣减重率逐渐提高;NaOH质量浓度提高到300 g/L时,煅烧渣减重率为57%左右;进一步提高NaOH质量浓度,煅烧渣减重率变化不大。随NaOH质量浓度增大,溶液黏度增大,体系过滤比较困难,所以综合考虑,确定加压碱浸时NaOH质量浓度以300 g/L为最佳。

图9 NaOH质量浓度对加压碱浸过程中煅烧渣减重率的影响

2.3.2温度对煅烧渣减重率的影响

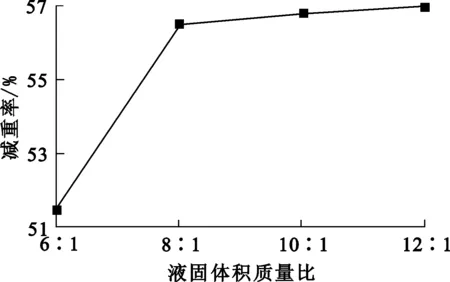

试验条件:液固体积质量比10∶1,NaOH质量浓度300 g/L,到达预设温度后保温2 h,充分搅拌。温度对煅烧渣减重率的影响试验结果如图10所示。

图10 温度对加压碱浸过程中煅烧渣减重率的影响

由图10看出:随反应温度升高,煅烧渣减重率升高;温度升高到210 ℃后,煅烧渣减重率基本保持不变,表明反应在210 ℃时基本达到平衡。综合考虑,确定加压碱浸反应适宜温度为210 ℃。

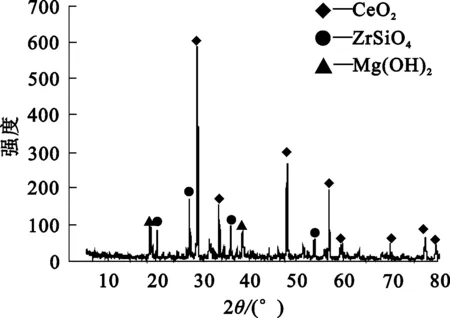

2.3.3液固体积质量比对煅烧渣减重率的影响

试验条件:反应温度210 ℃,NaOH质量浓度300 g/L,到达设定温度后保温2 h,充分搅拌。液固体积质量比对煅烧渣减重率的影响试验结果如图11所示。可以看出:随液固体积质量比增大,煅烧渣减重率提高;液固体积质量比增至8∶1后,减重率变化不大。液固体积质量比较大条件下,氢氧化钠耗量加大,成本升高,所以综合考虑,确定加压碱浸液固体积质量比以8∶1为宜。

图11 加压碱浸时,液固体积质量比对煅烧渣减重率的影响

2.3.4加压碱浸综合条件试验

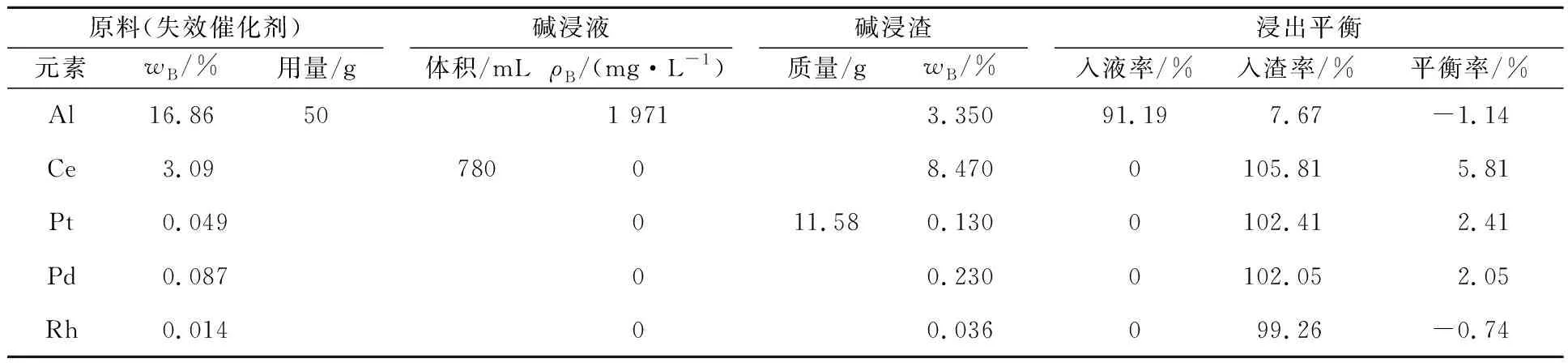

根据优化条件试验结果,在液固体积质量比8∶1、210 ℃、NaOH质量浓度300 g/L、达到预设温度后再保温约2 h条件下进行加压碱浸条件综合试验,考察加压碱浸前后煅烧渣中主要元素在浸出液及浸出渣中的分配及平衡情况。综合条件下加压碱浸后煅烧渣的XRD图谱如图12所示,综合条件试验主要元素平衡分析结果见表3。

图12 加压碱浸后煅烧渣的XRD图谱

表3 煅烧渣加压碱浸过程中的元素平衡分析结果

加压碱浸综合条件试验结果表明:在反应温度210 ℃、NaOH质量浓度300 g/L、液固体积质量比8∶1条件下,预处理后的失效汽车尾气催化剂煅烧渣减重率可达57%左右;加压碱浸后,Al元素91.19%转移到溶液中,7.67%转移到渣中,而Pt、Pd、Rh由于在加压碱浸过程中不参与反应而几乎全部留在渣中(表4)。

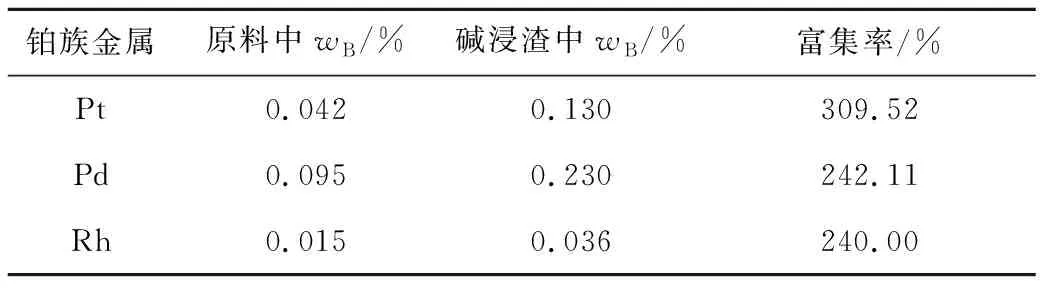

表4 铂族金属富集结果

3 结论

采用氢氟酸预处理—煅烧—加压碱浸工艺可以有效处理堇青石型失效催化剂,破坏其稳定的堇青石结构,得到铂族金属富集程度较高的产物。优化条件下得到的富集渣中Pt、Pd、Rh质量分数分别为0.13%、0.23%、0.036%,相比于原料富集率分别为310%、242%、240%,富集效果较好;且处理后渣的物相以Mg(OH)2、CeO2等为主,是后续镍造锍熔炼回收铂族金属的高品质原料。