从高铁氧化锰矿石中浸出锰、铁试验研究

2018-10-15甘家乔崔静贤任红杰粟海锋

甘家乔,崔静贤,任红杰,粟海锋

(广西大学 化学化工学院,广西 南宁 530004)

锰是一种重要的战略资源,广泛应用于钢铁、合金、电池、颜料及医药等领域[1-2]。高铁氧化锰矿石是锰资源的主要类型之一,其特点是铁含量高,m(Mn)/m(Fe)在1.0左右,铁与锰紧密共生,且嵌布粒度细,部分以类质同象形式存在[3]。目前,一般是通过选矿除去一些脉石矿物得到铁锰精矿,但仅通过选矿工艺很难分离铁和锰,还需将铁锰精矿造块后进高炉冶炼富锰渣实现铁、锰分离。此法工艺简单,生产稳定,能有效分离出铁,获得高锰低铁富锰渣产品,但存在耗能高、对入炉原料品质要求高及经济效益低等问题[4-5]。湿法还原浸出锰反应条件温和,有利于节能减排,且获得的锰产品纯度较高,因此,研究高铁氧化锰矿石湿法浸出具有明显的经济效益。

对氧化锰矿石的湿法还原浸出研究已有较多,还原剂有硫铁矿[6]、二氧化硫[7]、硫酸亚铁[8]、糖蜜[9]、玉米秸秆[10]、燕麦秸秆[11]、纤维素[12]等,但对高铁氧化锰矿石浸出过程中锰铁浸出特性研究报道的较少。试验针对来自加蓬的高铁氧化锰矿石,用蔗髓为还原剂,在硫酸溶液中还原浸出锰、铁,并借助XRD和SEM表征锰矿石在浸出前后物相的变化,以期为高铁氧化锰矿石的综合开发利用提供适宜工艺。

1 试验部分

1.1 试验原料

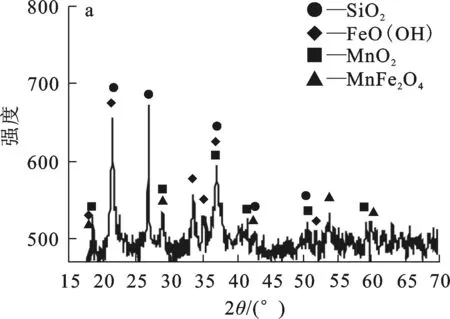

试验用高铁氧化锰矿石来自加蓬共和国,矿石磨碎后过筛,粒径小于0.15 mm,在110 ℃下烘干3 h。矿石主要化学成分见表1,锰铁质量比接近1∶1。高铁氧化锰矿石和浸出渣的XRD分析结果如图1所示,矿石主要由MnO2、SiO2、FeO(OH)及MnFe2O4等组成。

还原剂蔗髓取自广西某糖厂,粉碎至粒径<0.15 mm,烘干。

硫酸,分析纯。

表1 高铁氧化锰矿石的主要化学组成 %

a—高铁氧化锰矿石;b—浸出渣。

1.2 试验原理与方法

在硫酸溶液中,蔗髓与高铁氧化锰矿石中的二氧化锰发生氧化还原反应[13]:

(1)

矿石中FeO(OH)在酸性条件下发生反应:

(2)

经过反应(1)(2),矿石中的锰、铁转入溶液。

浸出试验在200 mL斜三口烧瓶中进行。斜三口烧瓶置于恒温水浴中。三口烧瓶中间开口放置带变频无级调速的机械搅拌桨,一侧口安装冷凝管防止水分蒸发,另一侧口装有温度计。首先加入一定浓度硫酸溶液,开启搅拌,调节搅拌速度为300 r/min,待溶液达设定温度后加入锰矿石10.0 g和一定量蔗髓,继续搅拌至设定时间后,停止搅拌及加热,之后抽滤,得浸出液。浸出液及烘干滤渣送成分分析。

浸出液中的锰质量浓度采用硫酸亚铁铵滴定法测定,铁质量浓度采用分光光度法测定。

2 试验结果与讨论

2.1 硫酸浓度对锰、铁浸出率的影响

在温度90.0 ℃、液固体积质量比5∶1、还原剂用量1.50 g,浸出时间180 min条件下,硫酸浓度对锰、铁浸出率的影响试验结果如图2所示。

图2 硫酸浓度对锰、铁浸出率的影响

由图2看出:锰浸出率随硫酸浓度升高而提高,硫酸浓度由1.10 mol/L升至4.42 mol/L时,锰浸出速率较快;硫酸浓度超过4.42 mol/L后,锰浸出速率趋缓;硫酸浓度增至7.36 mol/L后,锰浸出速率变化不大。铁浸出率变化趋势与锰浸出率变化趋势基本一致,但铁浸出率相对较低。

2.2 液固体积质量比对锰、铁浸出率的影响

在90.0 ℃、硫酸浓度7.36 mol/L、还原剂用量1.50 g、浸出时间180 min条件下,液固体积质量比对锰、铁浸出率的影响试验结果如图3所示。

图3 液固体积质量比对锰、铁浸出率的影响

由图3看出:在试验范围内,液固体积质量比对锰浸出率的影响不大,对铁浸出率的影响也很小;液固体积质量比超过7∶1后,铁浸出率仅略有提高。综合考虑,确定液固体积质量比以4∶1~6∶1为宜。

2.3 还原剂用量对锰、铁浸出率的影响

在90.0 ℃、硫酸浓度7.36 mol/L、液固体积质量比5∶1、浸出时间180 min条件下,还原剂用量对锰、铁浸出率的影响试验结果如图4所示。

图4 还原剂用量对锰、铁浸出率的影响

由图4看出:在不添加还原剂条件下,锰浸出率为6.3%左右;随还原剂用量增加,锰浸出率提高,还原剂用量超过0.70 g后,锰浸出率提高幅度较小;还原剂用量为1.50 g时,锰浸出率达93%,之后继续增加还原剂用量,锰浸出率变化不大。还原剂用量对铁浸出率影响不大,试验范围内,铁浸出率一直保持在83%左右,说明矿石中的含铁矿物不与还原剂发生反应。

2.4 温度和浸出时间对锰、铁浸出率的影响

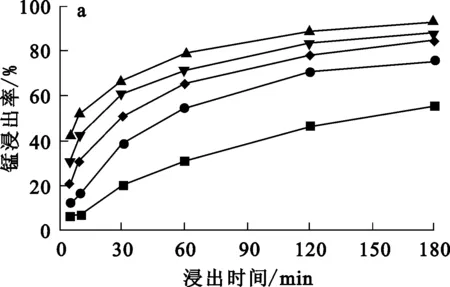

在硫酸浓度7.36 mol/L、还原剂用量1.50 g、液固体积质量比5∶1、浸出时间180 min条件下,温度与浸出时间对锰、铁浸出率的影响试验结果如图5所示。

—■—50 ℃;—●—60 ℃;—◆—70 ℃;—▼—80 ℃;—▲—90 ℃。

由图5看出,温度和反应时间对锰、铁浸出都有显著影响:随温度升高和反应时间延长,锰、铁浸出率均升高;温度为50.0 ℃时,锰、铁浸出率都较低,表明低温下不利于反应进行;反应120 min后,锰、铁浸出率均趋于稳定。在90.0 ℃下浸出180 min,锰、铁浸出率分别达93.3%和87.0%。

2.5 锰、铁的浸出相关性

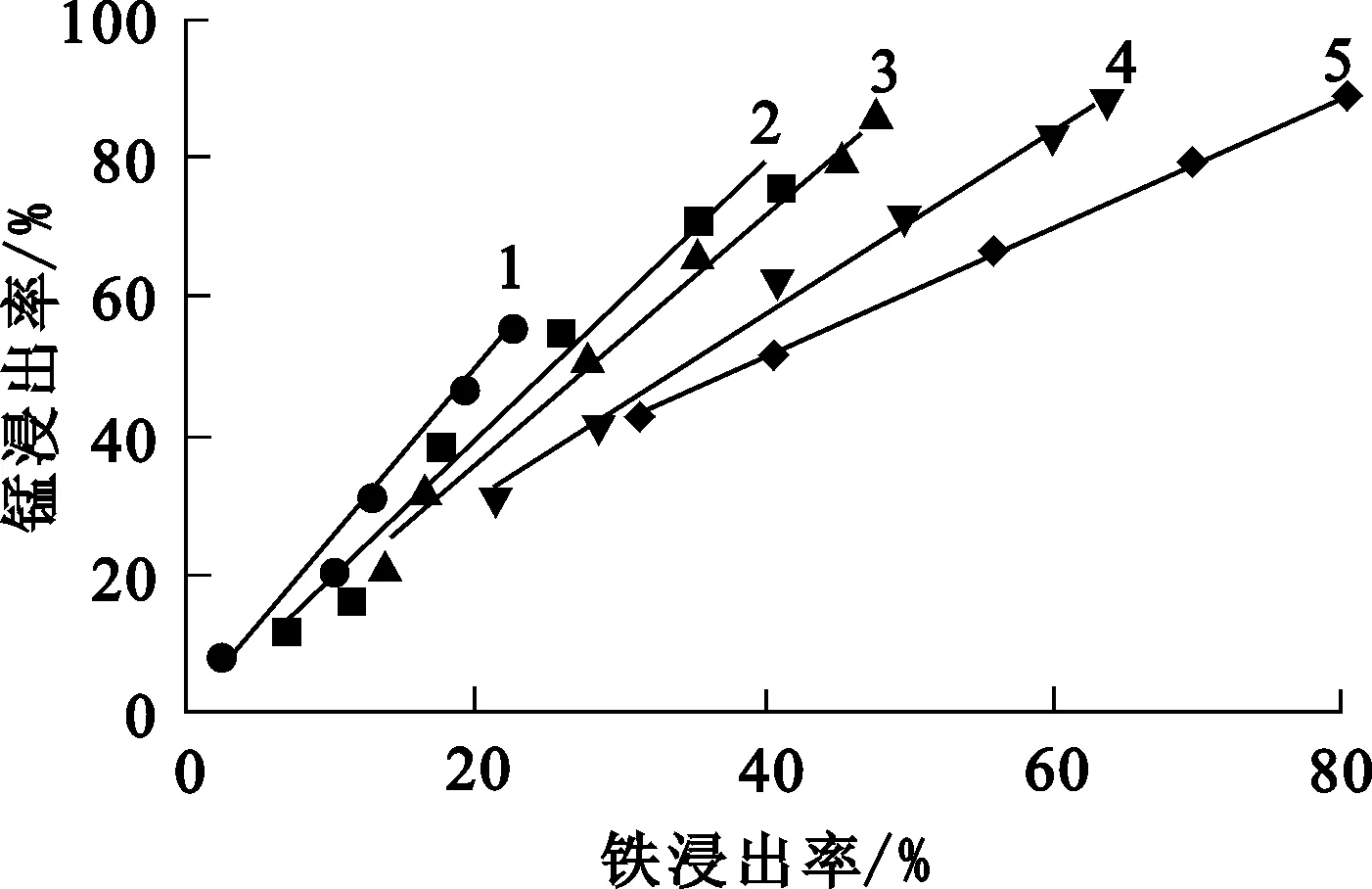

高铁氧化锰矿石中的锰、铁在不同温度下的浸出相关性如图6所示。

1—50 ℃,y=14.39+0.92x,R2=0.997;2—60 ℃,y=4.22+1.34x,R2=0.989;3—70 ℃,y=0.77+1.81x,R2=0.995;4—80 ℃,y=0.68+2.00x,R2=0.966;5—90 ℃,y=0.72+2.45x,R2=0.988。

由图6看出:不同温度下,锰、铁浸出率有显著的正相关性,表明锰与铁紧密共生;50 ℃时,拟合直线的斜率为2.45,表明低温下锰浸出速率高于铁浸出速率;随温度升高,拟合直线斜率减小,表明铁浸出速率随温度升高逐渐加快;至90 ℃时,拟合直线的斜率为0.92,锰、铁浸出速率趋于相同。

2.6 高铁氧化锰矿石浸出前后的物相变化

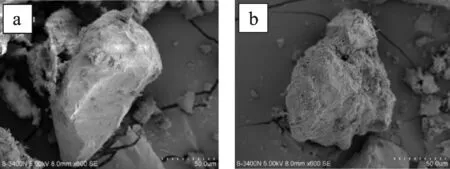

高铁氧化锰矿石浸出前后的SEM照片如图7所示。

图7 高铁氧化锰矿石浸出前(a)、后(b)的SEM照片

由图7看出:浸出之前,颗粒表面光滑平整,较为致密;浸出之后,颗粒表面粗糙、疏松多孔。浸出渣的X射线衍射分析结果(图1(b))表明,矿石在硫酸介质中被蔗髓还原浸出后,MnO2物相消失,残留的物相主要是SiO2、FeO(OH)和MnFe2O4等。

3 结论

在硫酸介质中,高铁氧化锰矿石中的锰、铁在还原剂蔗髓作用下得到浸出,二者浸出率呈显著线性正相关,矿石中锰与铁紧密共生。硫酸浓度、温度和反应时间对锰、铁浸出率有显著影响,还原剂的加入对锰浸出率影响较大,而对铁浸出率影响不大。适宜条件下,锰、铁浸出率可达93.3%和87.0%。此方法简单易操作,锰、铁浸出率较高,而且利用糖厂的有机废物,经济环保,可进一步加以研究。