微量Cu元素对Al-Zn-Mg-Cu合金组织性能的影响*

2018-10-15杜勋贵尤俊华曲迎东王顺成

杜勋贵,尤俊华,曲迎东,周 楠,王顺成

1.沈阳工业大学材料科学与工程学院,辽宁 沈阳110870;2广东省材料与加工研究所,广东 广州510650

铝合金具有密度小、耐腐蚀、易回收利用等优点,在交通运输工具上的应用日益扩大.采用高强度铝合金制造大型结构件是实现交通运输工具轻量化的有效措施[1-3].Al-Zn-Mg合金是可热处理强化的中高强铝合金,具有优良的焊接性能、抗弹性能和较好的挤压加工性能,代表性牌号有7003和7005铝合金[4].现有牌号的Al-Zn-Mg合金的强度偏低,难以满足交通运输工具大型结构件对铝合金强度的要求.Al-Zn-Mg-Cu合金属于超高强度铝合金,代表性牌号有7050,7075和7085铝合金,但现有牌号的Al-Zn-Mg-Cu合金由于Zn,Mg含量较高,特别是加入了大量Cu,虽然提高了合金的强度和抗应力腐蚀性能,但也严重损害了合金的焊接性能,无法满足大型结构件的焊接工艺要求[5].为了满足交通运输工具大型结构件对高强可焊铝合金的需求,本文在Al-Zn-Mg合金的基础上添加微量Cu元素,研究了微量Cu元素对Al-Zn-Mg-Cu合金显微组织与力学性能的影响.

1 试验材料与方法

试验材料为Al-Zn-Mg合金,该合金是以质量分数99.85%铝锭、99.95%镁锭、99.9%锌锭经熔炼而成.经SPECTROMAX光电直读光谱仪测定,该合金的元素质量分数为:Zn 6.01%,Mg 1.12%,Si 0.075%,Fe 0.089%,余量为Al.

实验设备为200 kg熔铝炉和半连续铸造机.在熔铝炉内于760 ℃加热熔化Al-Zn-Mg合金,分别添加0,1%,2%和3%的Al-20Cu合金(对应Al-Zn-Mg合金中的Cu质量分数分别为0,0.2%,0.4%,0.6%),再加入质量分数0.2%的Al-5Ti-1B合金杆进行晶粒细化处理,经精炼除气除渣和静置保温30 min后,将合金液半连续铸造成直径100 mm的Al-Zn-Mg-Cu合金圆棒.

在25 kW箱式电阻炉内将Al-Zn-Mg-Cu合金圆棒加热至420 ℃保温2 h,再升温至 460 ℃继续保温24 h进行均匀化处理,然后用水雾强制冷至室温.将合金圆棒表面去皮后加热到420 ℃,在630 t挤压机上挤压成宽60 mm、厚6 mm的Al-Zn-Mg-Cu合金板材,挤压模具温度为400 ℃,挤压比为20∶1,挤压速率为1.2 m/min.将合金挤压板材在470 ℃固溶处理2 h,水淬后,在130 ℃人工时效24 h,最后随炉冷却到室温.

在Al-Zn-Mg-Cu合金圆棒和挤压板材上分别取样,试样经磨制、抛光后,用体积分数2.5%HNO3+1.5%HCL+1%HF的混合酸水溶液腐蚀,用LEICA-DMI3000M金相显微镜进行观察.分别用JEOLJXA-8100型扫描电镜电子探针和DMAX-RC型X-射线衍射仪对挤压板材试样的物相进行分析.在固溶时效处理后的合金挤压板材上沿挤压方向取样,并加工成拉伸试样, 在DNS200型电子拉伸试验机上进行室温拉伸试验,拉伸速率2 mm/min,拉伸试样的形状尺寸如图1所示.

图1 拉伸试样的形状尺寸 Fig.1 Shape and size of tensile test sample

2 实验结果与分析

2.1 显微组织

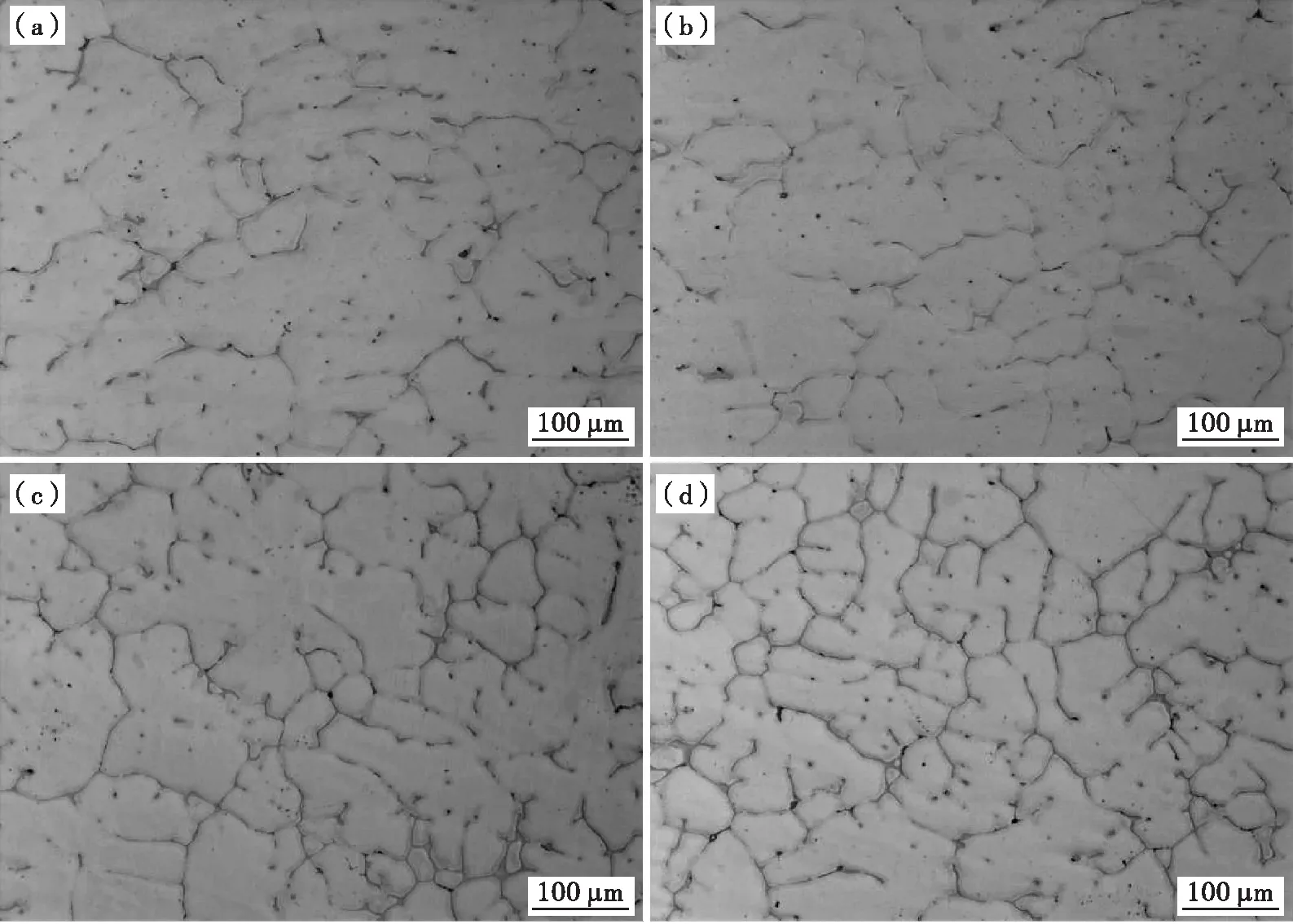

图2为Cu含量不同的Al-Zn-Mg-Cu合金圆棒的显微组织.从图2可看到,Al-Zn-Mg-Cu合金圆棒的显微组织主要由α-Al枝晶晶粒和晶间共晶相组成.图2(a)显示,未加Cu元素时,Al-Zn-Mg合金圆棒的α-Al枝晶尺寸较为粗大.这是由于晶间共晶组织的数量相对较少,导致晶界较为细小且不连续.从图2(a)~2(d)可看到,随着Cu含量的增加,Al-Zn-Mg-Cu合金的α-Al枝晶尺寸略有减小.这是由于晶间共晶组织的数量增多,导致晶间变宽并形成连续网状.Al-Zn-Mg-Cu合金半连续铸造的凝固过程属于非平衡凝固过程,当合金液冷却到液相线温度以下时,α-Al晶核首先从合金液中析出,然后Al原子不断向α-Al晶核表面沉积,α-Al晶核开始以树枝状方式不断凝固并长大成α-Al枝晶晶粒.随着合金液的持续凝固,液相成分发生变化,固液界面前沿的溶质元素Zn,Mg,Cu不断向残留液相扩散富集,并在液相和固相内造成成分梯度,引起扩散现象和溶质再分配.当温度降低到合金的共晶转变温度时,α-Al枝晶晶间的液相开始发生共晶转变,在晶界上逐渐析出由MgZn2,AlZnMgCu和Al2CuMg相共同构成的多元非平衡共晶组织[6-7].

图2 Cu含量不同的Al-Zn-Mg-Cu合金圆棒的显微组织Fig.2 Microstructure of Al-Zn-Mg-Cu alloy round bar with different Cu content(a)不含铜;(b)0.2%Cu;(c)0.4% Cu;(d)0.6% Cu

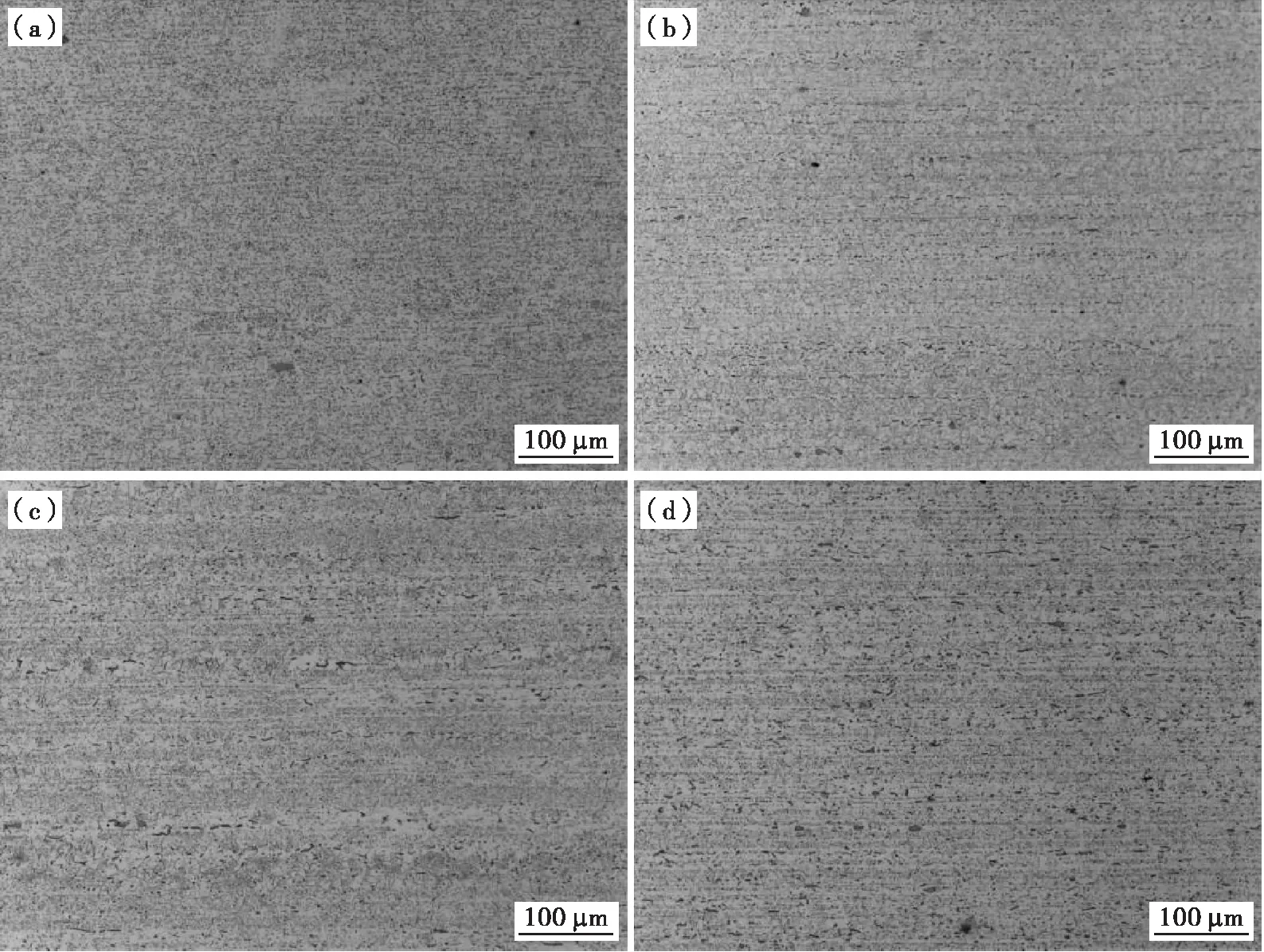

图3为Al-Zn-Mg-Cu合金挤压板材的显微组织.从图3可看到,Al-Zn-Mg-Cu合金圆棒经均匀化处理和挤压成形后,α-Al枝晶和晶间连续网状共晶组织已消失,未完全溶解的共晶相MgZn2,AlZnMgCu和Al2CuMg弥散分布在铝基体上.随着Cu含量的增加,铝基体上分布的弥散相的数量也越多.Al-Zn-Mg-Cu合金圆棒经过高温均匀化处理后,部分晶界非平衡共晶相MgZn2,AlZnMgCu和Al2CuMg得到溶解,Zn,Mg,Cu元素溶入到铝基体中,消除了枝晶成分的微观偏析和铸棒的残余应力,提高了合金的塑性,改善了合金的挤压性能[8].

图3 不同Cu含量Al-Zn-Mg-Cu合金挤压板材的显微组织Fig.3 Microstructure of as-extruded Al-Zn-Mg-Cu alloy with different Cu content (a)不含铜;(b)0.2%Cu;(c)0.4% Cu;(d)0.6% Cu

图4为Cu质量分数0.6%的Al-Zn-Mg-Cu合金挤压材的XRD图谱.图4显示,Al-Zn-Mg-Cu合金挤压材的显微组织由α-Al,MgZn2和Al2CuMg相组成,未发现AlZnMgCu四元非平衡共晶相的衍射峰.文献[6]认为AlZnMgCu四元非平衡共晶相具有MgZn2晶体结构,图4 XRD谱中MgZn2相对应位置的衍射峰,包含具有和MgZn2相结构相同的AlZnMgCu相的衍射峰.

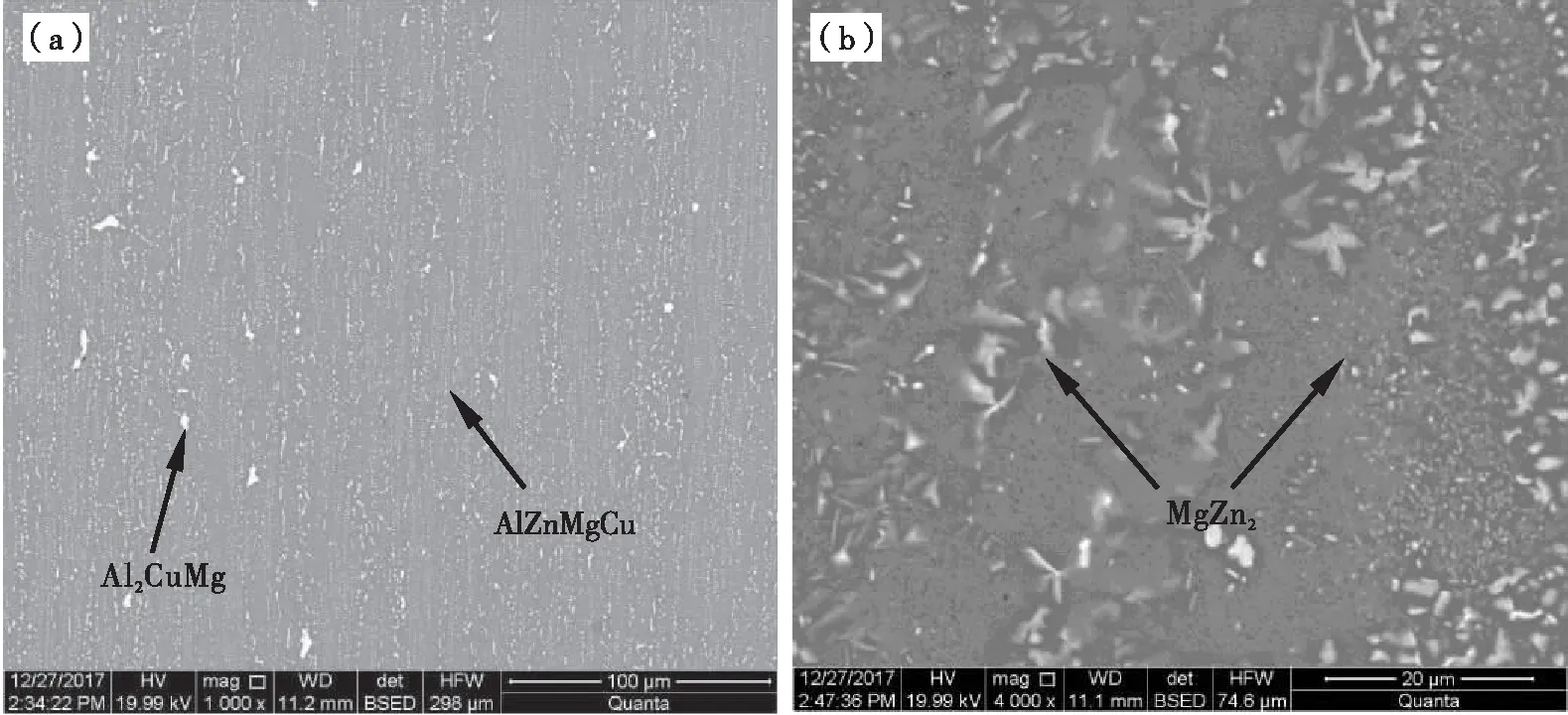

图5为Cu质量分数0.6%的Al-Zn-Mg-Cu合金挤压材的扫描电镜显微组织图.图5(a)显示,条带状物为AlZnMgCu相,粗大块状物为Al2CuMg相.图5(b)显示,弥散分布在α-Al基体上的细小片状物为MgZn2相.

图4 Al-Zn-Mg-Cu合金挤压材的X射线衍射图谱Fig.4 X ray diffraction pattern of as-extruded Al-Zn-Mg-Cu alloy

图5 Al-Zn-Mg-Cu合金挤压材的扫描电镜显微组织Fig.5 Scanning electron microscope microstructure of as-extruded Al-Zn-Mg-Cu alloy

2.2 力学性能

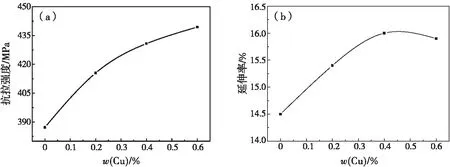

图6为固溶时效处理后Al-Zn-Mg-Cu合金挤压材的拉伸力学性能随Cu含量变化的关系曲线.由图6(a)可知,随着Cu含量逐渐增加,合金挤压材的抗拉强度逐渐升高,但上升速率逐渐下降.由图6(b)可知,随着Cu含量逐渐增加,合金挤压材的伸长率先增后减;当Cu质量分数达0.4%时,伸长率达到最大值.未添加Cu元素的Al-Zn-Mg合金挤压材的抗拉强度为387.2 MPa,伸长率为14.5%.当添加Cu质量分数达0.6%时,Al-Zn-Mg-Cu合金挤压材的抗拉强度为439.4 MPa,伸长率为15.9%,其抗拉强度和伸长率分别比未添加Cu时提高了13.5%和9.7%.

Al-Zn-Mg合金是时效强化型合金,通过固溶处理,合金元素Zn和Mg溶入到铝基体中形成过饱和固溶体,并通过淬火将固溶体组织稳定下来.在随后的时效过程中,溶质原子有一个脱溶析出过程,其脱溶序列为GP区→η′相→η相.GP区是Mg和Zn原子在Al基体中某一晶面上偏聚形成的原子偏聚区,与Al基体完全共格,对合金能起到强化作用,但强化作用没有η′相明显.η′相是MgZn2的过渡相,与铝基体呈半共格关系.在合金塑性变形时,能强烈阻碍位错运动,增强合金的强度.η相是MgZn2的平衡相,其尺寸粗大且与铝基体呈非共格关系,基本没有强化效果[9-10].由此可见,Al-Zn-Mg合金的时效强化效果主要取决于GP区和η′相.当在Al-Zn-Mg合金基础上添加Cu元素后,首先Cu元素本身可固溶到铝基体中起到固溶强化作用,提高Al-Zn-Mg合金的强度;其次添加Cu元素还可以提高MgZn2沉淀相的弥散度,进一步提高Al-Zn-Mg合金的强度.但随着Cu含量的增加,也会增加Al2CuMg和Al7Cu2Fe金属间化合物的生成,Al7Cu2Fe金属间化合物是脆性相[11],其塑性变形时与铝基体的变化速率不一致,容易导致界面处产生应力集中,成为断裂的裂纹源和裂纹扩展方向,反而使合金的塑性下降.因此,在Al-Zn-Mg合金中只能添加适量的Cu元素.

图6 Al-Zn-Mg-Cu合金挤压材拉伸力学性能与Cu含量之间的关系(a)抗拉强度;(b)伸长率Fig.6 Curves of tensile mechanical properties of as-extruded Al-Zn-Mg-Cu alloy with the change of content(a)tensile strength;(b) elongation

3 结 论

Al-Zn-Mg-Cu合金铸态组织是由α-Al枝晶和晶间非平衡共晶相组成,经均匀化处理和挤压后,共晶相弥散分布在铝基体上.随着Cu含量的增加,Al-Zn-Mg-Cu合金挤压材的抗拉强度逐渐升高,伸长率先增后减;当Cu质量分数为0.4%时,伸长率达到最大值.当Cu质量分数达0.6%时,合金挤压材的抗拉强度为439.4 MPa,伸长率为15.9%,与未添加Cu元素挤压材相比,其抗拉强度和伸长率分别提高了13.5%和9.7%.