WC-10Co-4Cr对等离子喷涂Mo涂层性能的影响

2018-10-15朱霞高康忠明戴红亮朱晖朝张忠诚

朱霞高,康忠明,戴红亮,朱晖朝,张忠诚

广东省新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510650

等离子喷涂具有焰流温度高(高达15000~33000 ℃)、稳定性和可控性好、喷射粒子的速度快,喷涂过程可实现自动控制等特点[1].钼是一种良好的减摩材料,服役过程中能够有效地降低摩擦系数.从二十世纪七十年代开始,国外便开始系统研究等离子喷涂Mo涂层,并成功应用于航空、汽车零件等领域中[2].

随着工业的发展,纯Mo涂层难以满足不断提高性能的要求.通过在Mo粉中加入WC-10Co-4Cr,以期进一步提高Mo涂层减摩抗磨性能.同时,研究了不同添加量的WC-10Co-4Cr粉末对涂层的结合强度、浸油摩擦系数的影响,从而使Mo基涂层能够应用于重载、大扭矩工作环境中.

1 实验部分

1.1 涂层制备

等离子喷涂基体材料为80 mm×20 mm×4 mm的 A3钢钢板.喷涂前对样品板进行除油和喷砂处理,喷砂压力为0.35~0.45 MPa.等离子喷涂选用GTVMF-P-1500型高能等离子喷涂设备,等离子喷涂工艺参数列于表1.

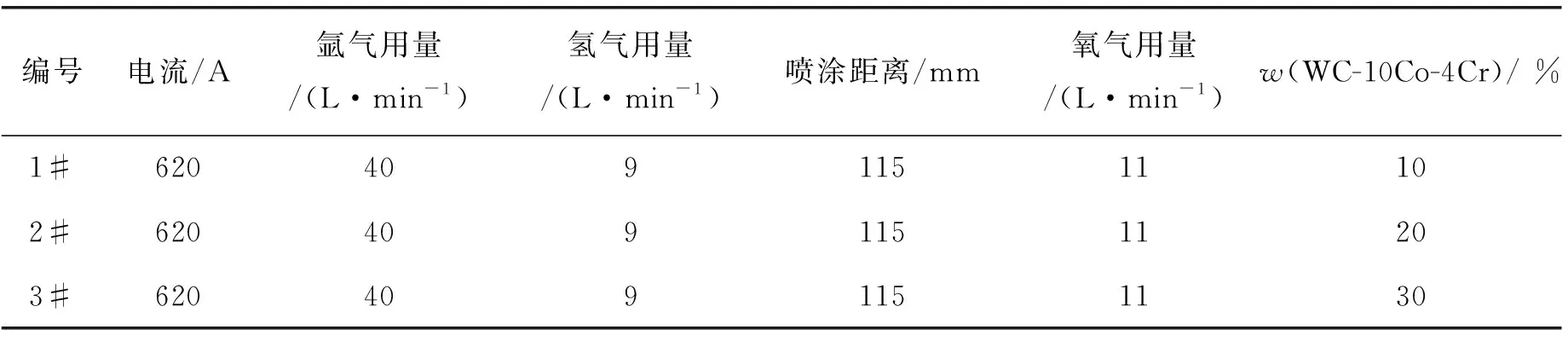

表1 喷涂工艺参数

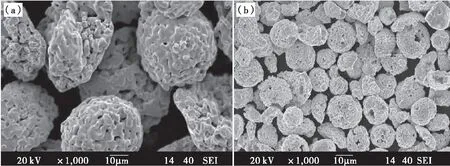

喷涂粉末为粒度25~45 μm的纯Mo粉末,图1为喷涂用粉显微形貌.从图1可见,喷涂粉末细小均匀(图1(a)),添加粉末为WC-10Co-4Cr,其粒度为5~30 μm(图1(b)).

图1 喷涂用粉显微形貌(a)Mo粉末;(b)WC-10Co-4Cr粉末Fig.1 Morphology of Mo and WC-10Co-4Cr powders(a)Mo powders;(b)WC-10Co-4Cr powders

1.2 方 法

结合强度测试用GP-TS2000M万能试验机测定,试样尺寸为直径25.4 mm×38 mm.首先喷涂0.25 mm厚的涂层,用E7胶和对偶件粘结在一起,在100 ℃的保温箱内保温3 h,然后以1 mm/min的速度进行结合强度的检测.

浸油摩擦磨损试验用美国CETR UMT-3摩擦磨损试验仪,摩擦磨损样品为直径25 mm×6 mm的圆片,Mo基涂层厚度为0.35 mm,在润滑油中浸泡3 h,取出后擦干表面残余润滑油,然后放入摩擦磨损试验仪中进行对磨试验.摩擦磨损实验的对磨销材料为淬火态GCr15,磨损直径为16 mm,转速100 r/min,载荷压力8 kg,摩擦磨损时间30 min.

用JSM5910 SEM扫描电子显微镜观察涂层组织结构,用D/MAX-RC型X射线衍射仪器分析涂层的物相组成,通过氧氮测定仪测试Mo基涂层中氧含量,用HSRD-45型电动表面洛氏硬度计测量涂层硬度HR15N,主试验力15 kg·f,金刚石压头,总试验力保载时间2~6 s.

2 实验结果与讨论

2.1 涂层的组织结构

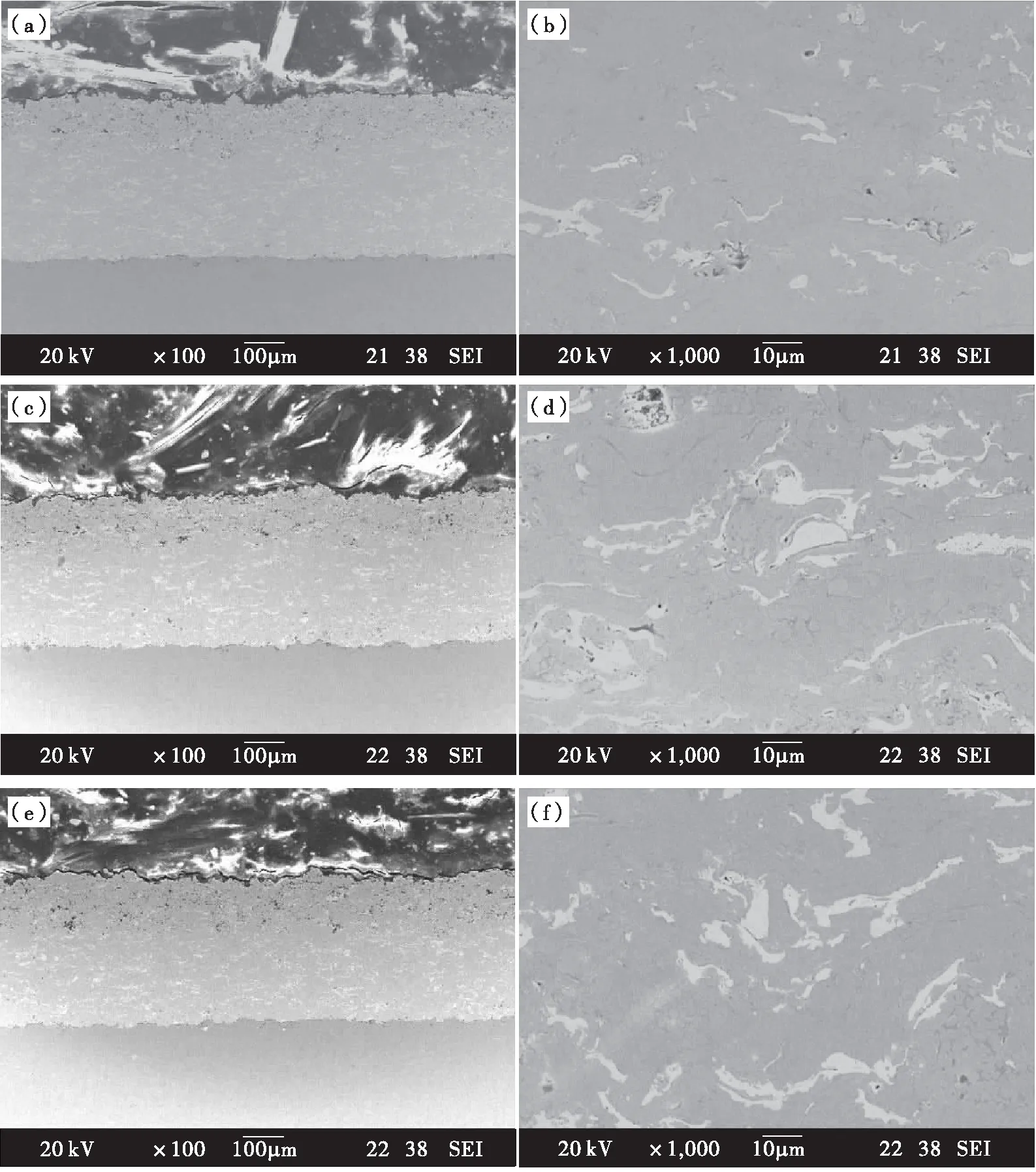

图2为添加了三种不同含量WC-10Co-4Cr的Mo基复合涂层的显微形貌.从图2可以看到:三种涂层与基体结合界面平整、无明显缺陷,表现出较好的结合状态;涂层均由近表面的疏松结构区和内部致密区构成,疏松结构区内粒子结合相对较差,但存在裂纹较少,致密区扁平粒子之间结合良好,并伴随有白色条带均匀分布其中;随着WC-10Co-4Cr添加量的增加,白色条带量也随之增多,此白色带状物质为熔化后铺展开来的WC-10Co-4Cr粒子,其较大的宽厚比说明喷涂过程中粒子熔化充分,这有利于形成高质量的涂层.

涂层孔隙率检测结果显示,三种涂层的孔隙率均为3.6%,处于较低水平,表明涂层有较高的力学性能.

对涂层做XRD分析(图3),发现涂层内部除Mo外,还有MoO2及WC相.XRD图谱中的MoO2即是Mo在等离子喷涂过程中氧化的产物[3-4].实际上MoO2有着较高的硬度,涂层中存在适量的MoO2相有利于提高涂层的抗磨性能.由WC-10Co-4Cr提供的WC一方面在喷涂过程中对已沉积涂层起到了夯实作用,使涂层致密、结合良好;另一方面,WC还与MoO2共同起到增强作用,弥补了单一Mo涂层在服役过程中减摩效果好但是抗磨性能不足的缺点.

2.2 涂层的性能

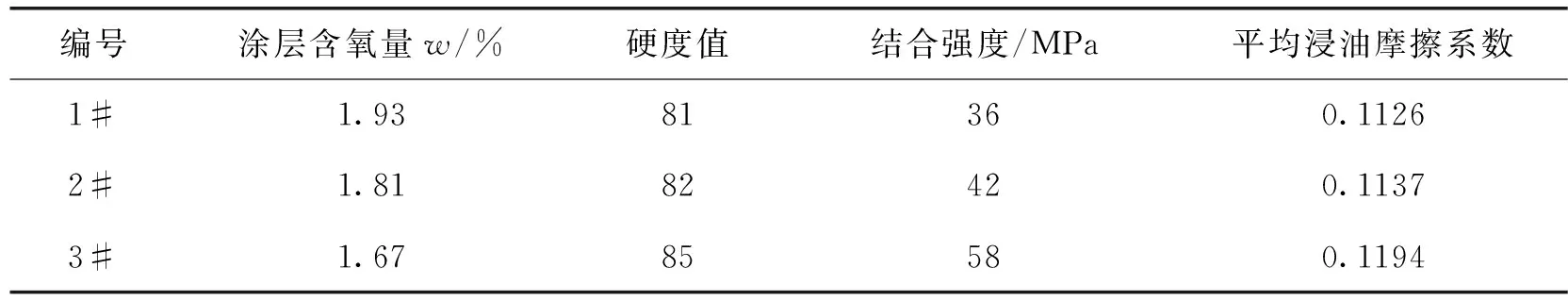

对不同WC-10Co-4Cr添加量的Mo基涂层进行氧含量、硬度、结合强度、浸油摩擦系数分析,结果列于表2.由表2可知,1#试样表面硬度最低,3#试样硬度最高.随着WC-10Co-4Cr添加量的增加,涂层的硬度逐渐增高.这是由于WC-10Co-4Cr颗粒随着Mo粉同时送入等离子射流之中,在飞行的过程中持续受热,WC-10Co-4Cr颗粒中的Co和Cr变成液态,WC细小的颗粒包裹在小液滴之中,撞击到基体表面瞬间扁平后凝固,因此WC细小的颗粒以片状一层一层弥散分布在涂层之中,提高了涂层的硬度.另外,WC-10Co-4Cr颗粒借助等离子射流喷出时获得一定的速度,撞击在已沉积涂层上,撞击过程中粒子的动能转变为沉积粒子的形变能和内能,随着WC-10Co-4Cr颗粒冲击次数的增多,沉积涂层形变程度增大,涂层粒子之间的间隙被挤压缩小甚至闭合的几率越大,从而达到缩孔和止裂的效果,增强了涂层与基体的机械咬合,增加了涂层内部层与层之间的内聚力,使涂层的硬度以及结合强度均逐渐提高.涂层中含氧量的逐渐减少,则是由于随着WC-10Co-4Cr含量的逐渐增加,相应Mo含量逐渐减少,涂层中生成的MoO2含量也逐渐减少,而由XRD结果可知涂层中只有MoO2相含氧,因此涂层中总的含氧量也逐渐降低.

图2 添加不同量WC-10Co-4Cr的Mo基涂层的显微形貌(a),(b)1#样品涂层的低倍和高倍SEM图像;(c),(d)2#样品涂层的低倍和高倍SEM图像;(e),(f)3#样品涂层的低倍和高倍SEM图像Fig.2 SEM images of Mo based coatings with different WC-10Co-4Cr additive amount(a),(b)low and high times SEM images of 1# sample;(c),(d)low and high times SEM images of 2# sample;(e),(f)low and high times SEM images of of 3# sample

表2 Mo基复合涂层的性能

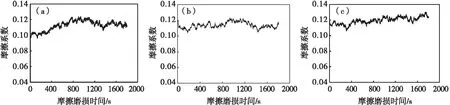

图4为Mo基复合涂层浸油摩擦系数曲线图.由表3可知,1#试样的平均摩擦系数为0.1126,2#试样的平均摩擦系数为0.1137,3#试样的平均摩擦系数为0.1194.从图4可见,在整个摩擦磨损过程中摩擦系数逐渐增加,但增加幅度很小.这是因为涂层的孔隙率相差不大,浸油之后涂层孔隙存储的油量相差也不大,在对磨销往复运动的压力下,孔隙内油溢出到磨损表面会形成一层油膜,因此摩擦系数数值相差不大.

图4 不同WC-10Co-4Cr添加量Mo基涂层的浸油摩擦系数(a)1#样品;(b)2#样品;(c)3#样品Fig.4 Friction coefficient after oill immersion of Mo-base coatings with different WC-10Co-4Cr additive amount(a)1# sample;(b)2# sample;(c)3# sample

3 结 论

采用等离子喷涂方法,添加WC-10Co-4Cr颗粒制备Mo基复合涂层.随着WC-10Co-4Cr粉末添加量的增加,涂层孔隙率变化不大、氧含量逐渐降低;表面硬度及浸油摩擦系数逐渐增加,但增加幅度很小;结合强度大大提高,使Mo基涂层能够应用于重载、大扭矩工作环境中.