一种新型高载流冠簧端子结构设计浅析

2018-10-15,

,

(上海航天科工电器研究院,上海,200331)

1 引言

新能源汽车高压大电流连接器为实现大电流连接,一般均采用扭簧端子。现有的弹性簧片是一组呈一定角度且相互平行的栅格,故弹性簧片与连接插针的接触面积较小,而且接触面集中在筒形轴线的中间位置。目前的连接器弹性簧片端子为获得更大的接触面积,在生产制程中均需进行人工扭转,从而导致其制程复杂,且产品易变形损坏修复难度大,进而导致制造和劳务成本过高。另:现有连接器其接触面一般为单叶双曲面结构,接触面积较小,且端子制造出来后若后期调整接触正压力、接触面积等参数使则不易调整,均需重开模具。

有鉴于此,提供一种接触面积大,导通能力强,不需人工扭转且制造工艺简单,易于应用和普及用于导通的高载流端子成为必要。

2 高载流冠簧端子结构简介

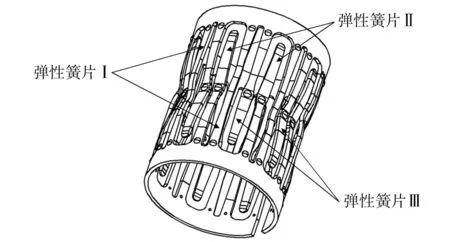

此高载流冠簧端子是一种多触点式电连接器母端子,其包括圆筒形主体,所述主体侧壁上设有若干弹性簧片:弹性簧片Ⅰ、弹性簧片Ⅱ&弹性簧片Ⅲ(如图1所示)。弹性簧片Ⅰ两端分别位于所述圆筒形主体的端部,其呈简支梁结构。两弹性簧片Ⅰ之间为弹性簧片Ⅱ&弹性簧片Ⅲ,弹性簧片Ⅱ&弹性簧片Ⅲ均为一端连于圆筒形主体的悬臂梁结构,且两者交错倒置。采用此结构的端子其减少了接触电阻,插拔力更稳定且插拔寿命更高;在强烈的振动冲击环境中也可保持电接触的高可靠性;在接触压力和原材料不变的状态下,其载流能力更高。

弹性簧片Ⅰ为上、下两端宽中间窄的结构且弹性簧片Ⅰ冲压有向内凹的弧形部,且相邻两弹性簧片Ⅰ弧形部位置不同,凹陷部在轴向上为分层分布;

弹性簧片Ⅱ&弹性簧片Ⅲ均为两端窄中间宽的纺锤形结构;弹性簧片Ⅱ&弹性簧片Ⅲ不连于圆筒形主体的一端冲压有倒角,确保插针插入时其与外套筒柔滑过渡 。弹性簧片Ⅱ&Ⅲ冲压有向内凹的V字形部,以确保高寿命与柔和的插拔力 ,且V字形部的顶点处冲压有球状凸起部1,从而确保确保接触点个数与接触可靠性。详见图2。

弹性簧片Ⅰ、Ⅱ&Ⅲ连于圆筒形主体处均冲压有向外凸的球状部2,可确保接触可靠性;

所述的弹性簧片Ⅰ、弹性簧片Ⅱ&弹性簧片Ⅲ沿圆周方向交替分布;采用此结构可使接触点大大增多,减少了接触电阻、插拔力更稳定且插拔寿命更高;在强烈的振动冲击环境中也可保持电接触的高可靠性;在接触压力和原材料不变的状态下,其载流能力更高。

其优点在于:

①独特的双触点结构,可保证更大的接触面积;

②独特的弹性簧片结构,可确保端子承受更高的机械寿命;

③端子为冲压制程,取消了人工扭转制程,节省人力且提高了效率,同时确保产品的一致性。

④端子材料采用国外特殊高性能铍铜合金,可确保极低的接触电阻及温升。

图1 多触点式电连接器母端子

3 高载流冠簧端子制造工艺

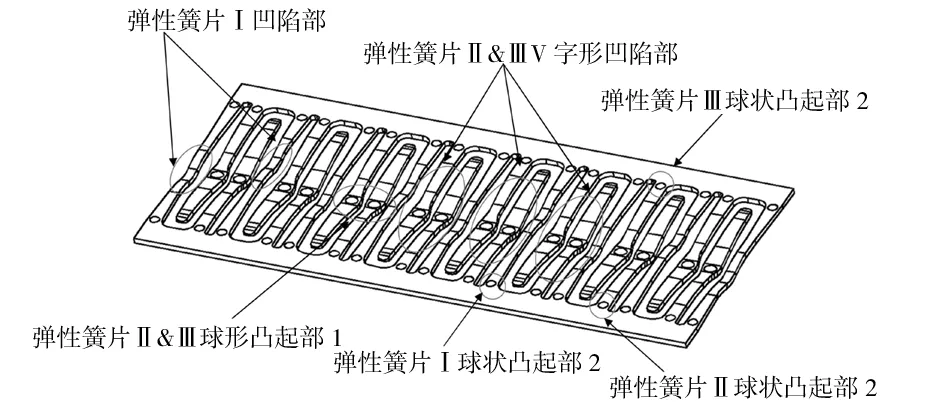

制造工艺主要为冲压制程,将一金属薄片冲压成若干凹陷与凸起特征并进行卷圆,形成高载流冠簧端子。详细制造工艺流程如下:

①对金属薄片进行冲压,使之形成具有多个相互交错的弹性簧片Ⅰ、Ⅱ&Ⅲ,且弹性簧片Ⅱ&Ⅲ冲压球状凸起部1,弹性簧片Ⅰ两端冲压有球状凸起部2(如图2所示);

②冲压弹性簧片Ⅰ凹陷部、弹性簧片Ⅱ&Ⅲ V字形凹陷部、弹性簧片Ⅲ 球状凸起部2;

③端子进行冲压卷圆,最终一个两端开口的圆筒形结构;

图2 端子展平示意图

4 相关测试验证

4.1 接触电阻测试

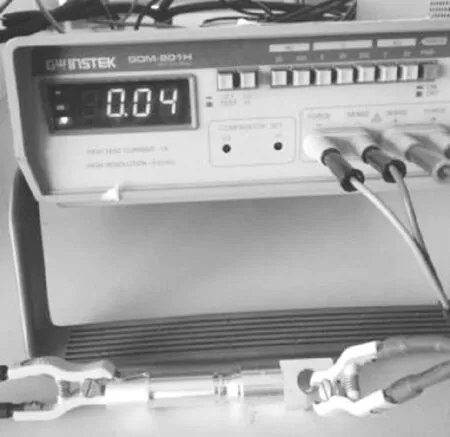

如下图3所示,初始接触电阻为0.04 mΩ。

10000次寿命后接触电阻仍为0.04mΩ(图4所示)。(插针为10mm)

图3 寿命前接触电阻测试图

图4 寿命后接触电阻测试图

4.2 插拔力测试

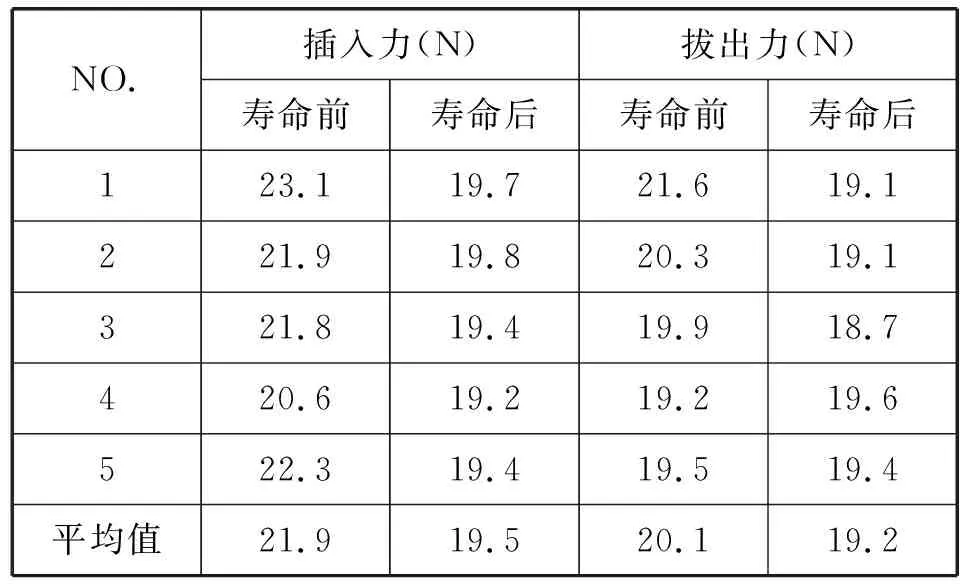

插拔力数据及测试图如下所示。将高载流冠簧端子(内径10mm)组装成成品测试插拔力,初始插入力为21.9N,10000次寿命后插入力为19.5N;初始拔出力为20.1N,10000次寿命后拔出力为19.2N。插拔力数据详见下表1所示。

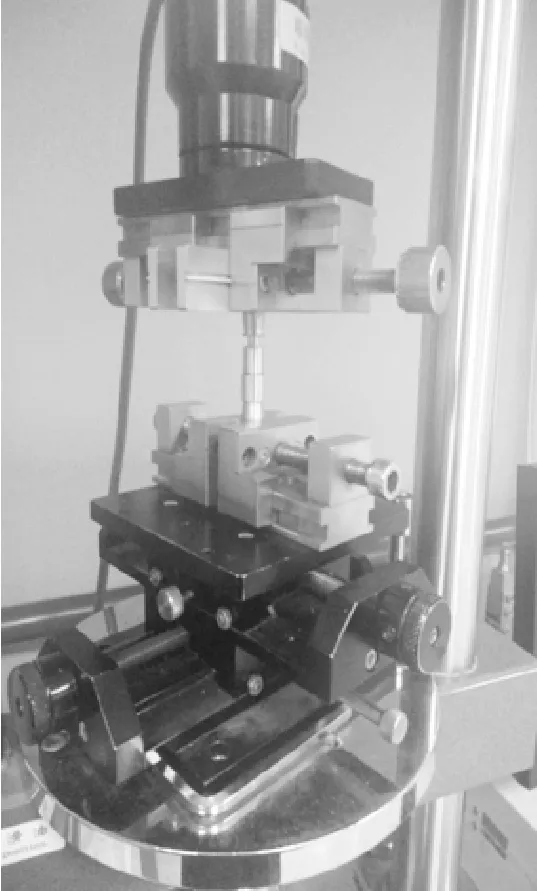

图5 插拔力测试机

NO.插入力(N)拔出力(N)寿命前寿命后寿命前寿命后123.119.721.619.1221.919.820.319.1321.819.419.918.7420.619.219.219.6522.319.419.519.4平均值21.919.520.119.2

4.3 温升测试

端子合件配合处温升为32.2℃, 远小于汽车行业标准55℃。(10mm插针,250A电流)

图6 温升测试点

NO.室温(℃)测点温度(℃)测点温升(℃) 1:Plug尾端OT端子处 2:Plug压接导线处3:Plug与端子配合处4:压接套筒压接导线处 5:压接套筒尾端OT端子处20.8℃ 44 ℃23.2 ℃50 ℃29.2 ℃53 ℃32.2 ℃48 ℃27.2 ℃45 ℃24.2 ℃

5 结束语

经相关试验验证,此高载流冠簧端子具有接触面积大、导通能力强、插拔柔和且极高的机械寿命等优势,并获得客户一致认可。

此高载流冠簧端子采用冲压制程,故可根据客户需求轻松调整接触正压力、接触面积等参数。同时因其取消了常规的扭转制程,极大的提高了生产效率与产品的一致性。