某型号继电器使用过程动接触片断裂质量问题分析

2018-10-15

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

某型号继电器在使用过程出现功能性失效,经元器件分析中心进行失效分析后发现,失效继电器动接触片根部断裂,动接触片与常开静簧片不能接通,表现为该组常开触点不通的现象。该问题严重影响了用户的使用,并对我公司形象造成不良影响。

本文就某型号继电器动接触片断裂的问题进行原因分析,并提出可行的改进措施。

2 背景描述

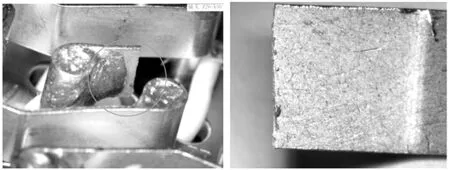

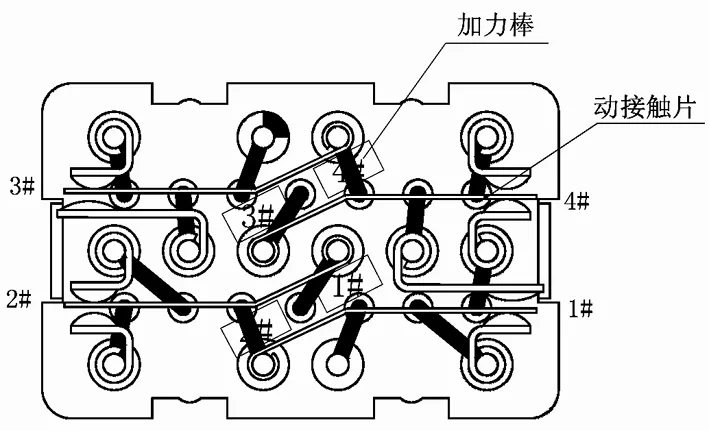

某型号继电器在使用过程出现常开触点不通,经拆壳检查发现:产品内部接触系统中,动接触片断裂并掉落,断裂部位为动接触片根部,动接触片断裂见图1。

图1 动接触片断裂

2.1 动接触片零件介绍

a)动接触片设计

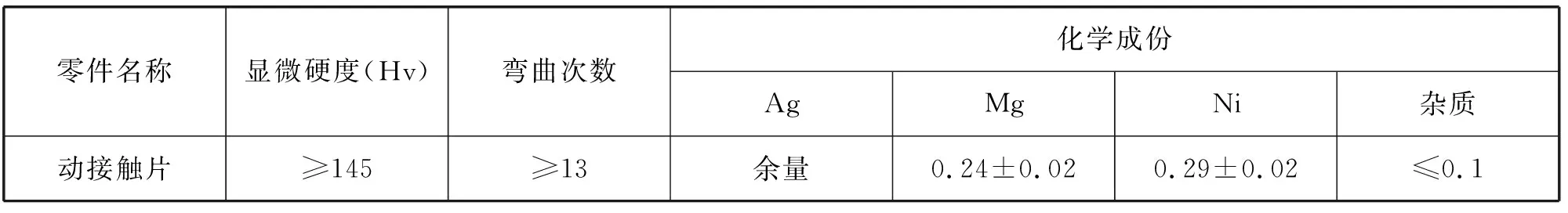

动接触片材料采用银镁镍合金带AgMgNi0.24-0.29,零件厚度0.3mm,表面镀覆Au。材料符合技术标准Q/Lk.J(05)11-2002,材料性能及化学成份如表1所示。

表1 原材料复查情况

b)动接触片零件工艺

动接触片零件加工工艺流程:下料——落料——去毛刺——压小弯——压圆——压弯——内氧化处理——电镀——滚光——入库。

2.2 动接触片装配过程介绍

产品接触系统相关装配按如下流程进行:

“钎焊静簧片——钎焊静簧片检查——清洗——焙烘——钎焊动接触片——钎焊动接触片检查——清洗——焙烘——底板镜检”。

钎焊动接触片时,先将动接触片的圈圆部位套在基座组合的接线脚上,再在钎焊处涂上少量的助焊剂,然后在动接触片的圈圆部位上放置适量的钎焊焊料进行焊接,焊料牌号为银铅焊料HlAgPb97(溶化温度为300℃~305℃),在钎焊过程中,液态焊锡会对母材银镁镍动接触片进行润湿,填充接线脚与动接触片间的缝隙并与动接触片相互溶解和扩散,随后液态焊料结晶凝固,从而实现接线脚与动接触片的连接。

3 问题定位

结合故障现象和产品结构,建立继电器动接触片产生裂纹因素(即裂纹源)的故障树如图2。

图2 动接触片裂纹产生因素故障树

X1 振动放大、温度冲击

当外部存在振动放大情况时,振动应力传导到动接触片上,使动接触片根部也产生过大的振动应力,导致动接触片根部受力出现裂纹,而高温和低温条件下更加剧了该现象。根据产品详细规范,该型号继电器可承受15g正弦振动,整个环境温度范围-55℃~+85℃,可以满足使用要求。

从继电器在用户处的配套使用及生产过程情况看,未出现过使用异常的情况。

因此认为,该因素可以排除。

X2 大电流烧蚀断裂

故障产品显微镜检查,动接触片接触部位镀层光滑完好,无任何烧蚀痕迹。根据接触部位表面情况,认为产品未经过大电流负载。

该因素可以排除。

X3 动接触片零件加工裂纹

动接触片零件加工流程按“下料——落料——去毛刺——压小弯——压圆——压弯——内氧化处理——电镀(Ep.Au)——入库”,其中“电镀工序”为零件加工的最终工序。

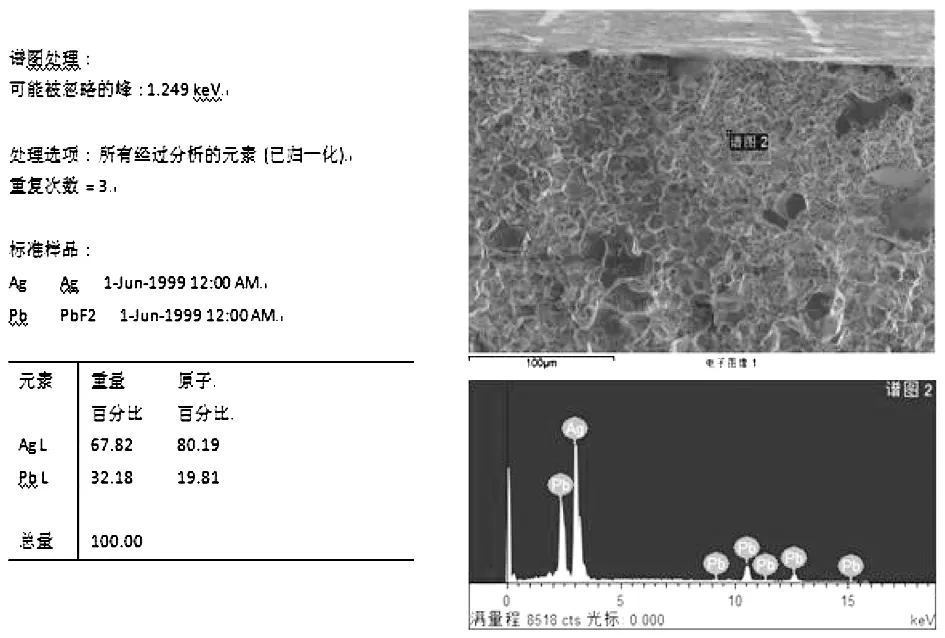

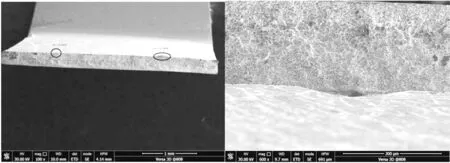

假设动接触片在零件加工过程即存在裂纹,则电镀后动接触片断面上应有镀金层附着。对动接触片断面进行能谱分析,见图3所示,断面中未检测到Au元素。因此认为零件加工过程无异常,动接触片裂纹为后续装配过程产生。

图3 动接触片断裂面能谱分析

因此,该项因素可以排除。

X4 动接触片钎焊过程裂纹

根据图3,动接触片断面能谱分析,断面检测到Pb元素,且含量较高。动接触片材料为银镁镍AgMgNi0.24-0.29,成份中不含Pb元素。

复查装配过程与动接触片相关的操作流程为:“钎焊动接触片——底板初校——焙烘——底板复校——电气初校——机械老化——焙烘-电气复校”。其中仅“钎焊动接触片工序”需加入银铅焊料HLAgPb97,会带入Pb元素。因此认为动接触片出现微裂纹为钎焊过程造成。

因此,该项因素不能排除。

X5 动接触片校正扳动力大

在动接触片钎焊后,需要校正人员对常闭触点压力、触点间隙、动接触片的接触中心位置进行微调。由于该型号继电器的动接触片零件较厚,采用专用的校正钳对其扳动,使各零部件位置达到工艺规定要求。接触系统校正要求:动接触片不应扭伤、划伤,动接触片与静接触片的接触点应在接触动接触片中心,动接触片接触表面不应有划伤等明显痕迹。

显微镜下检查故障产品裂纹附近,各动接触片表面无钳痕。因此,动接触片校正扳动力大的因素可以排除。

X6 动接触片腐蚀断裂

开壳故障产品,产品内部无异味,各零部件及焊锡表面清洁,无腐蚀痕迹:轭铁、铁芯、衔铁、盖板、支架和基板等零件镀层完好;两只线圈引脚焊锡饱满,光滑;磁路组合铁芯与支架铆装加固处焊料表面光滑,也无腐蚀痕迹。

对动接触片及焊料进行金相和能谱分析,其材料、成分分别符合Q/Lk.J(05)11-2002《银镁镍合金材料技术标准》和Q/DHB326-84《银焊料的化学成分》,无任何腐蚀性元素。

综上所述,分析认为动接触片腐蚀因素可以排除。

3.1 分析结论

通过上述分析,继电器动接触片裂纹产生为为钎焊过程造成。

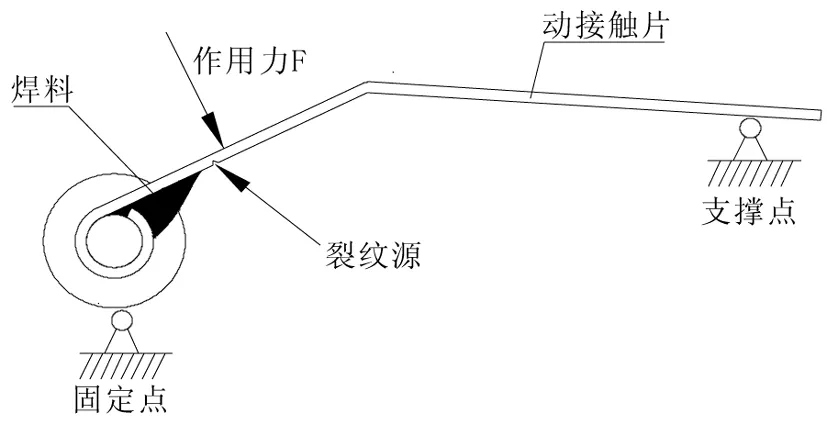

产品为保证校正过程具有足够的常闭压力,在产品钎焊过程需采用加力棒促使动接触片产生形变来保证常闭压力,动接触片钎焊加力示意图见图4。

实际装配过程,由于装配误差,钎焊过程所加压力无法定量,进而动接触片变形量不可控,动接触片可能在此过程受力产生微裂纹。在后续的环境筛选等试验和使用过程中,微裂纹逐渐扩展,最终簧片出现断裂。

图4 动接触片钎焊加力示意图(加力棒的位置和钎焊簧片的顺序对应)

3.2 问题定位

综上所述,分析认为,继电器动接触片产生裂纹为钎焊过程加力不当(不可控)所致。在后续的环境筛选等试验和使用过程中,微裂纹逐渐扩展,最终簧片出现断裂。

4 机理分析

4.1 显微镜观察和金相分析

观察动接触片的断口表面呈金属光泽,未发现机械损伤痕迹。在扫描电子显微镜下观察,发现断口为长条形,断口表面平整,主要呈沿晶断裂地貌,为脆性断裂,详见图6。

同时,对动接触片断面发暗区域能谱分析,其主要成分为Ag、Pb元素,而动接触片材料为银镁镍,不含Pb元素,说明在钎焊过程中Pb元素进入裂纹处,也说明产品在钎焊过程之前或钎焊时,动接触片已经存在微裂纹,详见上图5。

图5 动接触片断面形貌

4.2 断裂机理

建立动接触片受力产生裂纹的模型图:动接触片圈园处通过焊锡与接线脚固化连接,可视为固定点;动接触片端部与常闭静簧片搭接,而常闭静簧片为固定点,动接触片端部可视为支撑点;因此该模型可视为简支梁结构。

图6 动接触片裂纹模型图

当动接触片受到的加力棒的较大的作用力后,动接触片在根部出现损伤,即产生微裂纹。同时在该过程中,受高温作用,焊料进入裂缝中。

在后续的环境筛选等试验和使用过程中,微裂纹沿晶界扩展,最终簧片出现断裂。

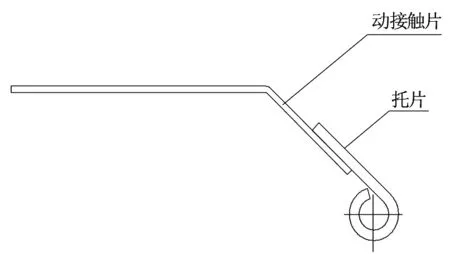

5 措施有效

根据上述分析,动接触片根部裂纹的原因与钎焊过程施加压力有关。因此,考虑在动接触片根部增加托片,托片采用锌白铜材料,动接触片与托片通过点焊连接。更改前后的动接触片如图7、图8所示。

图7 改进前的动接触片

这样,在钎焊动接触片时,加力棒压力施加在托片部位,可有效避免动簧受较大应力而导致的裂纹;而锌白铜材料的托片厚度较厚,韧性较银镁镍好,不易发生断裂。

产品经改进后,再无此类失效故障反馈,改进后的结构可以避免动接触片裂纹及断裂的产生。

图8 改进后的动接触片组合

6 结束语

综上所述,某型号继电器动接触片断裂的原因为:继电器动接触片裂纹产生为钎焊过程加力不当(不可控)导致微裂纹产生,在后续的环境筛选等试验和使用过程中,微裂纹沿晶界扩展,最终动接触片出现断裂。

借鉴锌白铜材料具有较好的韧性,通过对设计进行改进,防止类似问题发生,提高产品的使用可靠性,并对同类型结构产品具有指导意义。