惯导平台长时间通电有限元热分析

2018-10-15关永祥汪立新刘德俊

关永祥,汪立新,王 琪,刘德俊

(火箭军工程大学,西安710025)

0 引言

为应对新形势下的工作任务,要求延长惯导平台的一次连续通电时间。研究表明,平台系统的温度变化是限制长时间通电的主要因素。惯性仪表具有苛刻的使用条件,温度梯度不平衡会造成陀螺马达质心位移,温度上升的高低会影响陀螺马达的寿命[1]。平台台体轴受热会发生变形,导致金属六面体的安装精度发生变化,从而使以金属六面体为安装基准的其他惯性仪表的安装精度跟着发生变化。轴系间的配合间隙也会发生变化,使得轴承的摩擦力矩增大或者减小,使得平台的漂移误差加大[2]。因此,有必要对长时间通电的惯导平台进行热分析,设计温度控制方法。

以往常采用试验及模拟计算的方法来进行平台的热分析。邓益元[3]在静压液浮陀螺平台恒温控制系统的热分析中,利用Fourier、Newton、Boltz⁃mann等经典传热公式,从网络热阻入手,对平台的传热途径及方式进行了初步分析。但由于平台结构复杂,很难保证计算的准确性,使得平台热分析符合实际。吴亚明等[2]利用有限元就温度变化对平台装配精度、轴承预紧等方面所产生的影响进行了分析,并从平台装配工艺角度提出了减小热变形影响的具体措施。杨盛林等[4]利用有限元法和传热学理论,确定了平台的环境温度适应能力,着眼于结构设计,对平台中的强化换热提出了改进方案。刘昱等[5]利用有限元进行了热流场仿真分析,设计了半导体制冷技术,有效地控制了某型光纤陀螺惯导平台的温度场。黄小凯等[6]利用有限元进行了惯性平台热⁃结构耦合分析,得到了平台残余应力随温度循环应力的释放规律。马一通等[7]利用阻值比较法,为平台设计了一种高精度多路温度采集方法,实现对64路温度的采集,测温精度达±0.02℃。徐峰涛等[8]采用流固耦合传热的方法,利用Fluent软件得到了某小型化平台台体温度场平衡点及系统的温度场分布规律。

本文将采用ANSYS三维瞬态热分析方法模拟平台内部热传导以及对流换热的传热过程,对气浮陀螺惯导平台的温度场开展研究,以寻求长时间通电平台温度变化规律。

1 有限元物理模型

气浮陀螺惯导平台系统复杂的结构组成导致分析热物理问题时,很难把所有影响换热的因素都考虑进去,有必要对平台的物理模型结构和材料组成进行简化处理。

在严格控制模型简化带来的温度和热流误差的基础上,根据功耗估算和实际传热情况,忽略传感器、变换器、电子线路及气路等对传热和换热影响较小的部件,对陀螺、加速度计、电机、框架等结构复杂的部件做一体化处理。应用Solid⁃works软件绘制平台实体,简化后的三维模型及其爆炸视图如图1所示。

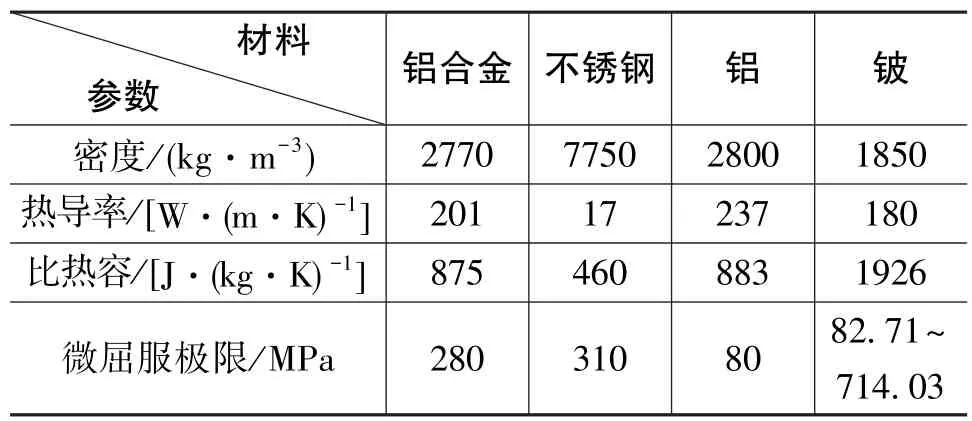

平台系统各器件的材料组成较为复杂,准确计算热容量很困难,同样也需要采用合适的简化处理。上下帽盖、平台台体和内外框架、基座均为铝合金,其密度、比热容、热导率等热物性参数相近;陀螺仪材料为铍,加速度计、气浮摆、电机材料大体为不锈钢[1]。 材料热物性参数如表 1 所示[9]。

表1 材料性能参数表Table 1 Parameters of material performance

实体建模完成后,对其进行网格划分。为了保证计算结果的精确性,采用了三维二十节点六面体热分析单元Solid90和三维十节点四面体热分析单元Solid87,最后得到节点和单元数目分别为692855个和390899个。有限元网格模型如图2所示。

2 数学模型及边界条件

有限元热分析计算需要的条件包括:惯导平台的构形、内部仪器设备的布置、几何尺寸、材料热物理性质、仪器设备的发热量、热控制状态等。构造了平台有限元模型后,利用ANSYS软件,在初始条件T=T(x,y,z,t0)下,根据导热微分方程和温度边界条件即可以求解其瞬态温度场。

导热微分方程是根据热力学第一定律和Fourier定律所建立起来的描述物体温度随空间和时间变化的关系式,是导热过程的能量方程:

式中,ρ为密度,c为比热容,λ为导热系数,qv为单位体积单位时间内所发出的热量。

惯导平台中存在3种传热途径:传导、对流和辐射。由于平台总体热源温度不高,平台的辐射换热作用不强,在此不予考虑[3]。传导和对流的温度边界条件通常有3类:

1)已知任何时刻物体边界面上的温度值(第1类),即:

式中,tw是温度在边界面s的给定值。

2)已知任何时刻物体边界面上的热流密度值(第2类), 即:

式中,qw是给定的通过边界面s的热流密度,n为换热表面外法线方向。

3)已知边界面周围流体温度和边界面与流体之间的表面传热系数h(第3类),根据Newton冷却定律,该边界条件可以表示为:

式中,ts为表面温度,tf为流体温度。

在变温条件下,平台热应力满足广义Hooke定律,也就是热应力弹性本构方程[10]:

平台瞬态分析的边界条件取决于其工作时的实际情况。结合试验数据计算结果,采用第1类和第3类边界条件,设定了通电27000s内的温度载荷。台体、内框架、外框架与空气对流换热系数为10W/(m2·K),陀螺、加速度计与空气对流换热系数为 80W/(m2·K)。

3 有限元计算结果及分析

3.1 温度场计算结果与分析

平台的初始温度为19.5℃,由设定的求解条件可以得到平台通电27000s内各部件的温度分布,并可以模拟温度场随时间的动态变化过程。由计算结果可得平台总热通量分布图、通电40s温度场分布图和通电27000s温度场分布图,如图3~图5所示。

从图3可以看出,平台主要以热传导方式进行传热。主要热源 (3个陀螺仪和2个陀螺加速度计)产生的热量传导至台体上,台体上的热通过台体轴两个轴端传到平台内框架,再通过内框架轴端传到外框架上,接着由外框架轴端传到平台基座及上下帽盖,最后传到环境中,腔内通过对流换热作用使内部空气温度升高。热通量最大值为80300W/m2,位于X陀螺加速度计。总体看来,平台热流量密度较大,在通电过程中造成的热能传递效应明显。

在瞬态分析中,设置时间的最小步长为40s,所以在第40s时的模拟结果最为接近初始温度场。由图4可知,在平台腔外只有基座两边的力矩电机作为热源,且发热量较小,热交换作用不明显;腔内的热源有台体上的陀螺仪和加速度计以及框架轴端的力矩电机,陀螺仪与加速度计和平台台体接触产生明显的热交换作用,且加速度升温较陀螺仪快,力矩电机发热量较小,各部件仍为初始温度19.5℃。

通电27000s时,基座温度场分布云图中,由于电机发热作用以及内部的传导作用,电机两侧温度较高,且呈现对称变化,由外框架中心对称两侧也可大致看出温度变化的对称形式。平台内部整个热交换过程仍在进行,各部件温度显著升高,温度场分布不均匀。最高温度为X陀螺加速度计的53℃,最低温度为平台帽盖的27℃,二者温差约26℃。此时,高温区域主要位于平台台体,随着通电时间的延长,在达到热平衡状态之前,各部件温度将继续升高。

3.2 台体热应力场分析

通过对平台的温度场分析,可以得到各部件工作时的温度值。鉴于温度场对台体的影响可直接导致系统精度的降低,下面对台体的热应力场进行分析。将所得温度结果读入结构分析模块,作为温度载荷,在结构分析中设定台体位移值为0,将其作为位置约束条件,即可求得热应力值。经过计算,得到的应力和热变形分布如图6所示。

由计算结果,得到应力的最大值为374.72MPa,应力的最大值出现在陀螺仪表安装面上。根据表1所提供的数据,铝合金的微屈服极限为280MPa。计算所得热应力值远超过许可值,台体结构尺寸的稳定性将不再得到保证。另外,由图6(b)可知,台体最大变形位移约0.17mm,位于台体X向边角处,两轴端附近变形大约为0.037mm。台体各安装面都产生了较大的热应力,热应力的存在直接影响陀螺仪表位置的微变形。另一方面,引起轴承装配尺寸的变化,进而影响轴承的预紧力和摩擦力矩,降低了系统工作精度。

3.3 温度变化曲线与分析

计算可得陀螺、加速度计、腔内与台体的温度变化曲线,如图7所示。由图7可知,陀螺和加速度计作为平台的主要热源,它们的温度变化引发了其他部件的温度变化,腔内与台体的温度变化趋势大致与之相同。起初,随着通电时间的增加,温度上升都比较快。当通电7200s后,温度上升速度有所减缓。

通电27000s时,3个陀螺的温度变化约23℃,最高温度不超过45℃。Z加速度计温度上升变化与X加速度计和Y加速度计相差较大,Z加速度计最高温度约45℃,X加速度计、Y加速度计最高温度近55℃,温度变化约35℃。这是由于其各自发热量不同,Z加速度计为线性加速度计,X加速度计、Y加速度计为陀螺加速度计,陀螺马达的运转所产生的热量较多。台体温度介于陀螺和加速度计之间,上升至47℃,符合传热的实际情况。加速度计和陀螺均安装在台体表面,热传导作用使得台体的温度介于高温与低温之间。腔内气体温度上升至约40℃,并可看出曲线渐趋平缓,表明腔内温度将达到热平衡状态。

为进一步分析平台各部件温度趋势,通过运用Matlab仿真软件对各曲线进行拟合。经计算得到温度拟合曲线,如图8所示。

由图8(g)可以看出,平台最终能达到热平衡状态。热平衡状态下,各部件温度将稳定于一数值。陀螺温度约43℃,X加速度计、Y加速度计温度约55℃,Z加速度计温度约47℃,台体温度约49℃,腔内温度约42℃。

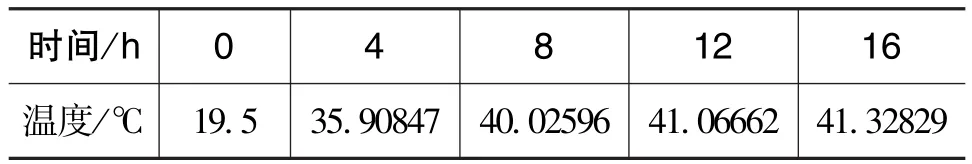

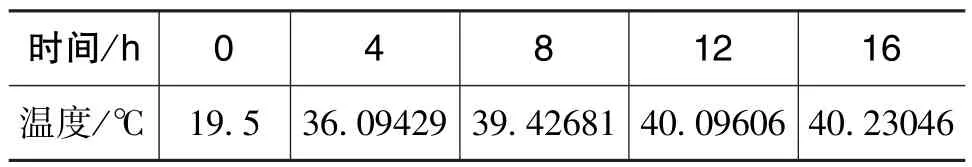

热平衡试验温度稳定判据GJB 1033A⁃2005规定,在连续4h内测点温度波动值不超过±0.5℃或者连续4h内温度单调变化小于0.1℃就达到稳定。由仿真结果可得每4h腔内温度变化,如表2所示。由表 2可以看出,通电 12h~16h温度升高0.26167℃,由此可判定,平台通电12h达热平衡状态。

表2 腔内温度变化Table 2 Temperature variations in intracavity

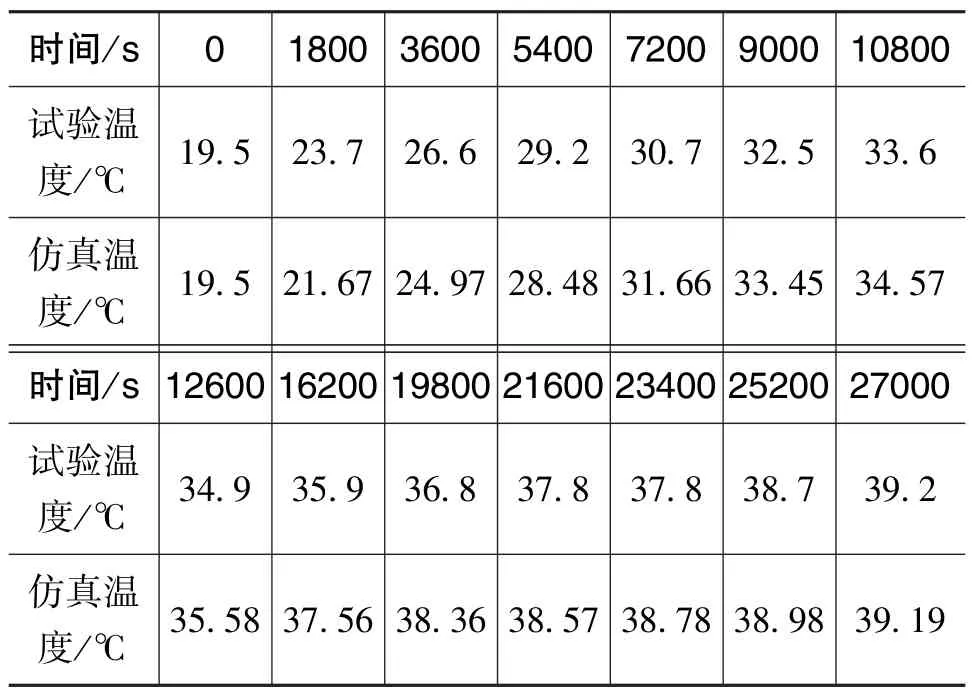

3.4 试验数据对比

将腔内温度仿真结果与试验数据对比,仿真试验对比如表3和图9(a)所示。 图9(b)为实测值拟合结果图,其每4h腔内温度变化如表4所示,经计算一样能够判定通电12h平台达到热平衡状态。

表3 仿真试验数据对比表Table 3 Comparison of simulation test data

表4 腔内实测温度变化Table 4 Measured temperature variations in intracavity

对比仿真结果和试验结果可知,仿真结果与试验结果趋势基本吻合,证明了仿真结果的正确性;仿真数值与试验数值存在误差,且误差波动不稳定,还需要进一步修正仿真的参数。

4 结论

利用有限元软件ANSYS,对惯导平台长时间通电温度场分布进行了仿真研究,得到了平台在连续通电过程中的温度场分布图及温度随时间的变化规律,并通过试验数据对比验证了仿真结果的正确性。具体总结如下:

1)平台通电过程中的温度场变化以热传导方式为主,主要热源是陀螺加速度计和陀螺仪,台体在传热过程中起中枢作用,将热源热量不断向四周扩散,平台温度场分布极不均匀。

2)初始温度19.5℃,当通电27000s时,陀螺和加速度计温度上升明显,陀螺温度升高至40℃,X加速度计、Y加速度计升至55℃,Z加速度计升至45℃;热传导作用使台体温度升至47℃;由于对流传热造成平台腔内温度升高约20℃,随着通电时间的延长,各部件和腔内都将达热平衡状态。

3)受热应力作用,台体产生微变形,最大变形位移约0.17mm。

4)平台各部件和腔内达热平衡状态的时间大致相当,约需通电30000s。