复杂地质构造区域软岩层巷道围岩控制技术研究与应用

2018-10-13范明建

范明建

(1.天地科技股份有限公司开采设计事业部,北京 100013;2.煤炭科学研究总院开采设计分院,北京 100013)

煤系地层是典型的沉积岩层,在成煤过程和成煤后期地质运动的作用下,煤系地层中极易形成褶曲、断层、陷落柱、断裂等地质构造,对地层的稳定性、围岩的完整性和应力赋存环境造成极大的影响。在煤矿巷道掘进过程中揭露的地质构造影响区域,围岩多具有节理裂隙发育、完整性差、应力赋存环境复杂、巷道支护难度大等特点。目前,我国煤矿复杂地质构造区域巷道掘进多以“锚网索+钢棚”联合支护为主,由于锚杆支护在裂隙发育的破碎围岩中难以形成稳定的承载结构,锚杆的主动支护作用无法发挥。即使棚式支护提供的支护阻力能够维持浅部破碎围岩的稳定,但是在地质构造复杂应力环境下,钢棚支架所承受的载荷极不均匀,巷道“锚网索+钢棚”支护系统难以有效控制围岩的变形破坏,局部区域巷道冒顶和围岩垮塌现象严重[1-3]。

随着对煤矿巷道围岩控制技术精细化研究的不断深入,预应力锚杆(索)作为一种有效的主动支护形式在困难复杂巷道支护工程中得到广泛应用。对于地质构造影响区域破碎围岩的巷道锚杆支护技术,其关键在于如何在破碎围岩中实现锚杆(索)的可靠锚固和支护应力的有效扩散[4-7]。论文针对小回沟煤矿地质构造影响区域软岩层巷道围岩赋存条件,在巷道围岩地质力学参数测定、破碎围岩可锚性试验、软岩层岩石黏土矿物成分分析的基础上,提出“强力锚杆初始支护+破碎围岩注浆加固+高预应力锚索加强支护”的巷道支护与围岩加固方案,优化锚杆支护构件形式与关键施工工艺,有效解决了地质构造影响区域矿井永久巷道的长期稳定问题,取得了良好的现场应用效果。

1 地质条件与围岩赋存环境

1.1 顶底板岩层分布状况

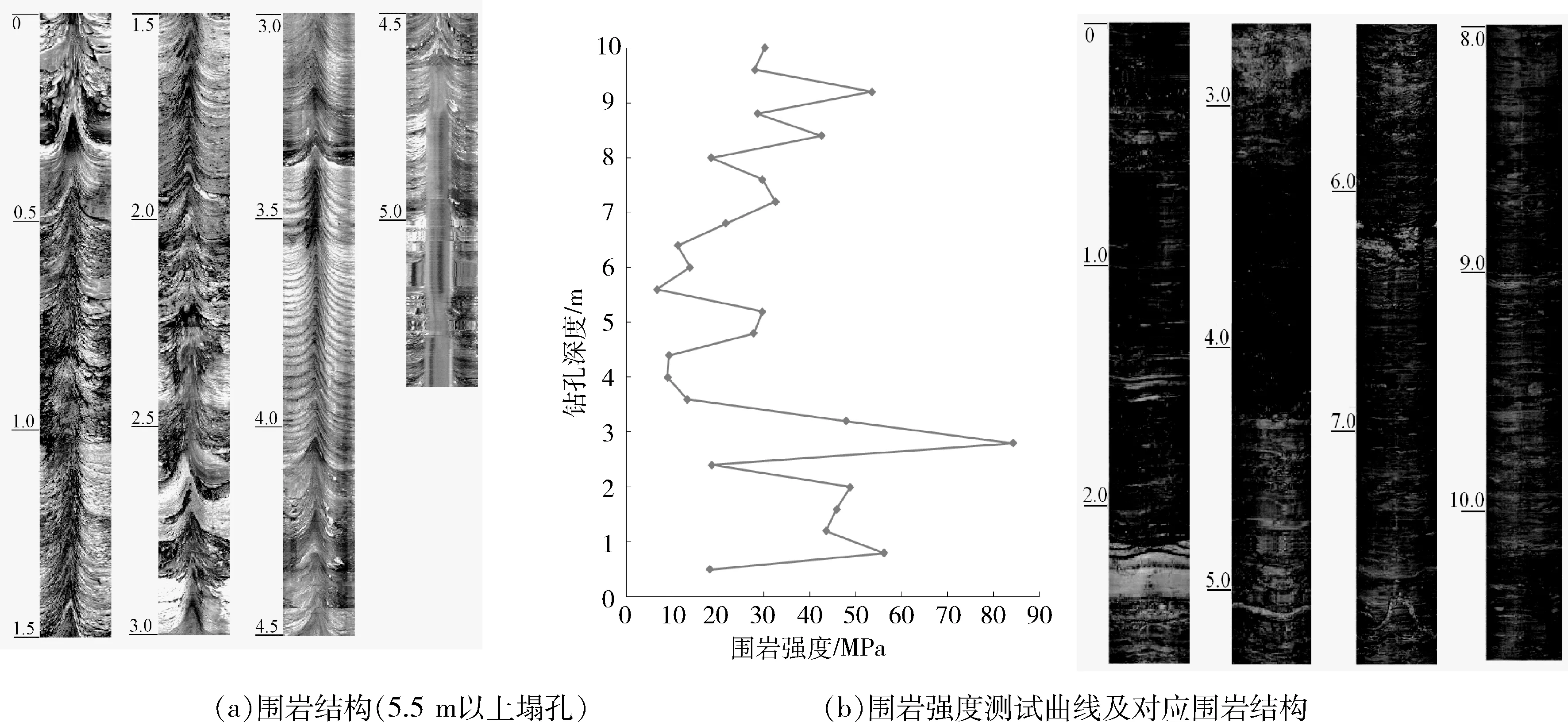

小回沟煤矿位于山西省清徐县,可采煤层为石炭系山西组03号煤层、2号煤层、5号煤层和太原组6号煤层、8号煤层、9号煤层。首采煤层为山西组03煤和2煤,煤层顶底板多为复合岩层,岩石结构破碎,钻孔取芯率低于30%。首采区域对应地面为山川,盖山厚度变化大,落差达300 m以上,巷道埋深400~700 m。矿井地质条件复杂,一水平大巷掘进期间,揭露大量断层和陷落柱、小型褶曲与向斜背斜构造交替产出,围岩节理裂隙极为发育,巷道支护难度大。矿井首采区域综合柱状情况见表1。矿井大巷沿03煤和2煤掘进,煤层倾角0~13°。从顶底板岩性来看,03煤直接顶以砂质泥岩、泥岩为主,03煤与2煤间距平均6.89 m,主要为砂质泥岩和泥岩,2煤底板为中细砂岩和泥岩。

1.2 地质力学测试与评估

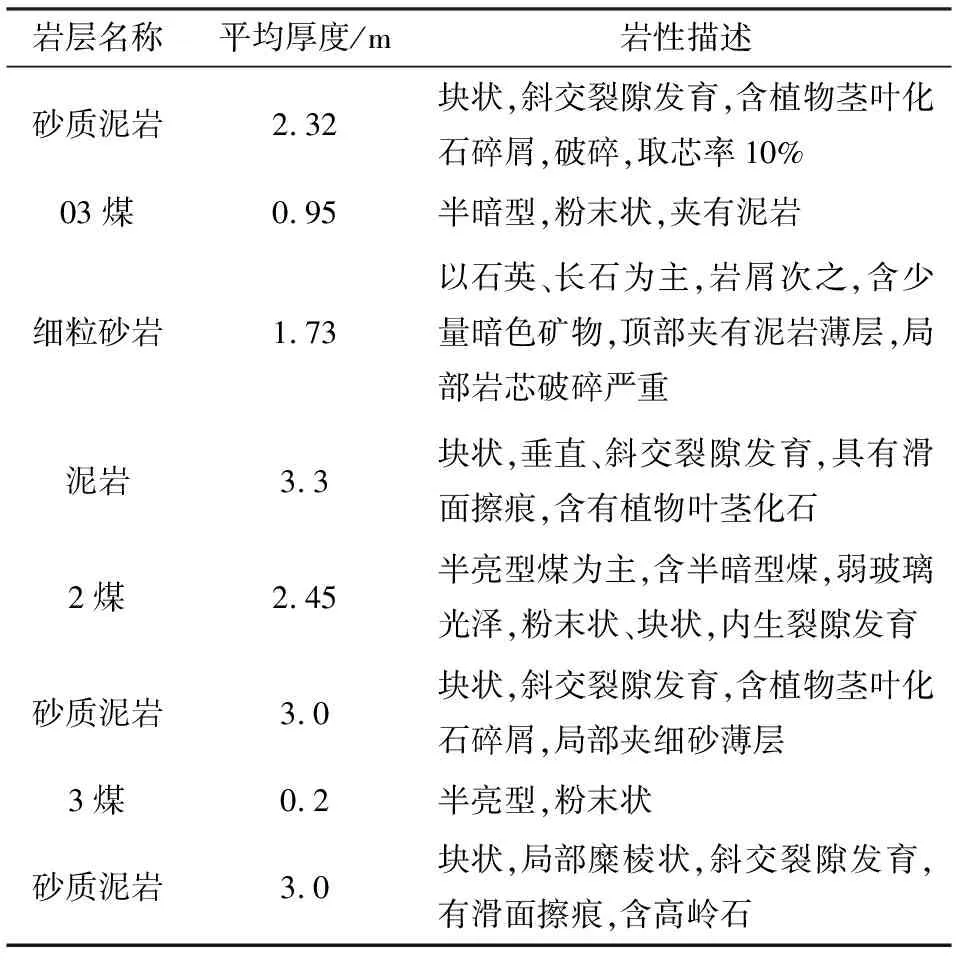

采用单孔多参数巷道围岩地质力学测试系统[8],对首采区域围岩应力环境和岩体强度、围岩结构进行测试。巷道围岩最大水平主应力11.94~21.22 MPa,最小水平主应力6.84~10.87 MPa,垂直主应力为9.53~16.96 MPa,属于中等-高地应力水平,最大水平主应力方向为NNE方向。多数巷道围岩内部存在大量的原生裂隙和明显的空洞,如图1(a)所示钻孔位于2煤顶板砂质泥岩,5.5 m以深塌孔。选择没有塌孔的钻孔进行围岩强度测定,如图1(b)所示钻孔0~3.3 m为2煤顶板泥岩和细粒砂岩,平均矿压强度41.95 MPa;3.3~4.2 m为03煤层,平均强度10.53 MPa;4.2~10.6 m为03煤顶板砂质泥岩,平均强度26.35 MPa。围岩强度受节理裂隙影响显著,强度曲线波动较大。

表1 矿井首采区域综合柱状情况

图1 顶板围岩强度与结构测试结果

1.3 可锚性试验与黏土矿物成分分析

对于复杂地质构造影响区域节理裂隙发育的软岩层进行围岩可锚性试验,是判断巷道能否采用锚杆支护方式的前提。对于锚固效果差的破碎煤岩体,应通过优化锚固结构与锚固参数实现可靠锚固。通过对井下直径Φ22 mm、长度2 400 mm,屈服强度335 MPa螺纹钢锚杆和直径Φ17.8 mm,长度6.3 m锚索进行拉拔力试验,判断锚固效果。端锚锚杆(1支K2350锚固剂)平均拉拔力为71.2 kN,加长锚固锚杆(1支K2350+1支Z2360锚固剂)拉拔力均>125 kN;直径Φ17.8 mm锚索采用1支K2350锚固剂时,平均拉拔力63.5 kN,采用1支K2350和2支Z2360锚固剂时,拉拔力均>200 kN,基本满足《中华人民共和国煤炭行业标准(MT146.1—2002)》中对锚杆锚固力规定值的要求。

采用X射线衍射定量分析法对巷道围岩黏土矿物成分与含量进行分析。03煤与2煤顶底板砂质泥岩与泥岩中的黏土矿物含量平均达54.8%,黏土中以伊蒙混层、伊利石和高岭石为主,平均绝对含量达到21.51%、8.6%和28.29%。根据高岭石的遇水软化特性,判断岩层具有较强的遇水软化特性和明显的易风化特征。

2 支护原则与总体方案

图2 锚杆支护应力在不同围岩结构中的扩散状态

针对矿井地质构造影响区域围岩条件与裂隙发育状况,结合现有巷道锚杆支护与围岩加固研究成果和实践经验[9-13],确定巷道支护方案设计原则。①断面优化原则。地质构造影响区域围岩普遍破碎,应选择自稳性能好、承载能力强的拱形断面,降低巷道维护难度。②围岩即时封闭原则。岩层中高岭石含量高,遇水软化特征明显,围岩揭露后及时喷浆封闭围岩,减少软岩层风化崩解程度。③破碎围岩结构恢复原则。破碎围岩的节理裂隙阻碍了锚杆(索)支护应力在围岩中的有效传递(图2),只有在恢复围岩完整性的前提下,其主动支护作用才能得到有效发挥。④锚固结构优化原则。对锚杆(索)进行全长预应力锚固,一方面可以提高锚杆在软岩层破碎围岩中的锚固可靠性;另一方面,全长锚固可隔绝钻孔内部空气(水气)与围岩的接触,减轻软岩层巷道围岩的风化崩解和软化程度。⑤强护表与预应力扩散原则。对于松散破碎围岩巷道锚杆支护易在巷道表面形成“网兜”“鼓包”,为此锚杆的组合构件应具备护表面积大、刚度大、强度高的特点,扩大锚杆支护应力的扩散范围,实现对锚杆间围岩的主动支护。

根据破碎围岩巷道支护设计原则,确定采用“强力锚杆初始支护+破碎围岩注浆加固+高预应力锚索加强支护”的围岩控制方法,对矿井复杂地质构造影响区域的软岩层破碎围岩进行有效控制。巷道开挖后,及时喷浆封闭表面围岩,打设高预应力强力锚杆(索)主动控制围岩的初期变形,避免掘进期间围岩“漏、冒”现象的发生;然后对破碎围岩进行注浆加固,在恢复围岩完整性的基础上,进行高预应力强力锚索加强支护,提高支护系统的整体可靠性;最后待围岩变形稳定后复喷成巷。

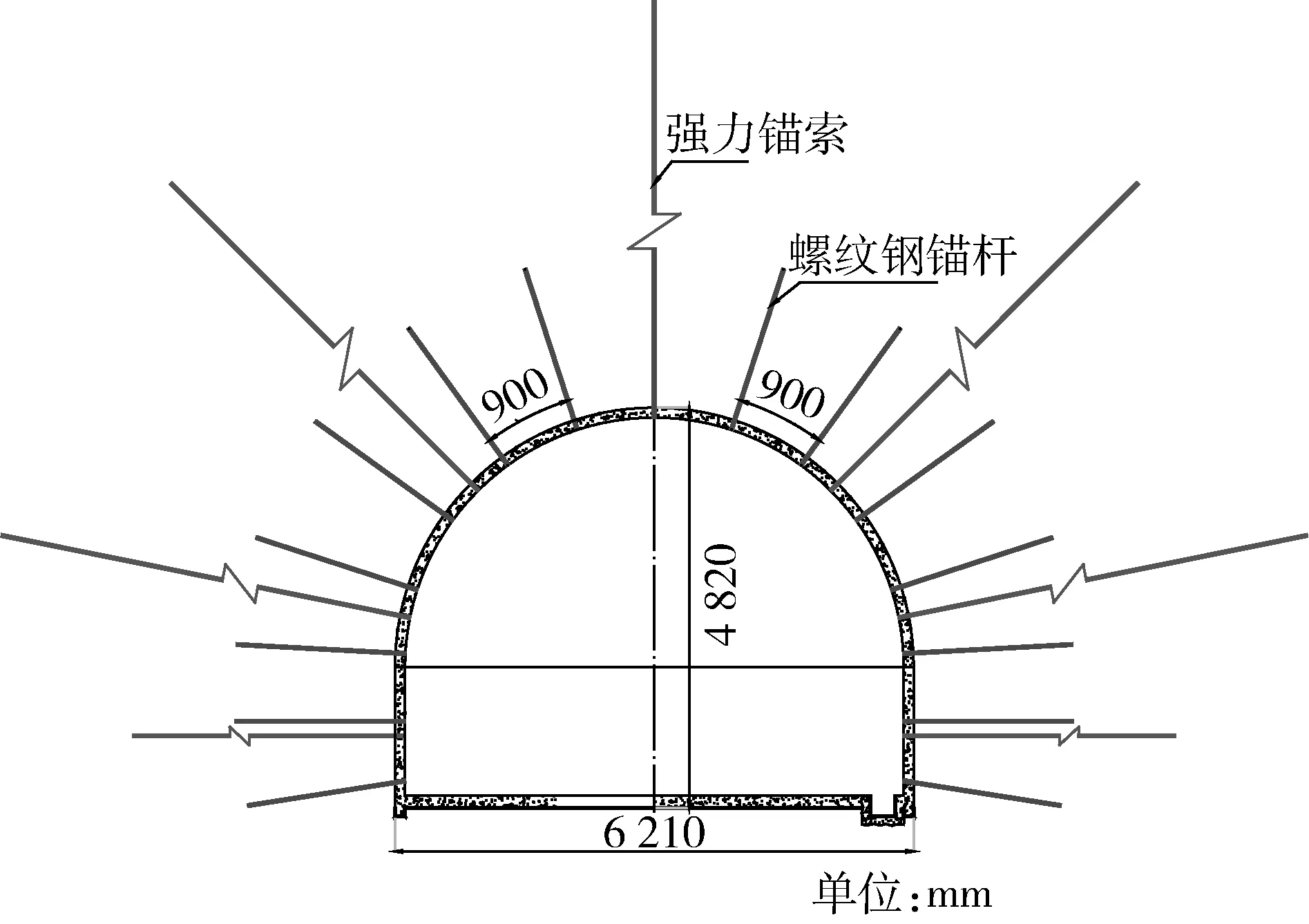

3 井下试验与关键参数

矿井西翼辅运大巷沿2煤顶板掘进,与回风大巷、运输大巷间煤柱宽度分别为34 m和25 m,原设计巷道断面为矩形,掘进宽度6.24 m,高度4.57 m,“锚网喷”联合支护。巷道掘进时揭露大量断层、褶曲、向斜、背斜、陷落柱等地质构造,围岩控制难度大,掘进期间两帮移近量1 200 mm,底鼓800 mm,围岩漏冒严重。为提高巷道支护效果,确保大巷围岩长期稳定,需对巷道关键围岩控制方法与关键支护参数进行优化设计。根据前文确定的矿井复杂地质构造影响区域破碎围岩巷道支护设计原则,在满足运输和通风需要的前提下,将断面优化为利于破碎围岩稳定的拱形断面,巷道开挖并及时初喷后,采用“强力锚杆初始支护+破碎围岩注浆加固+高预应力锚索加强支护”相结合的围岩综合控制技术(图3)。选用直径Φ22 mm、长度2 400 mm、屈服强度335 MPa的螺纹钢锚杆,每排15根,间距0.9 m,排距0.9 m,全长预应力锚固,锚杆安装扭矩300~350 Nm,预紧力50~70 kN。选择长度450 mm、宽280 mm、厚4 mm的双向四肋W钢护板作为锚杆的组合构件,实现对破碎围岩的初始主动支护。在地质构造影响区域,采取破碎围岩注浆加固的方法恢复围岩的完整性和自承能力,注浆材料以较低水灰比的加固类水泥浆液为主,按照“从下到上、先帮后顶”的顺序进行围岩注浆。浆液选用425#硅酸盐超细水泥+XPM添加剂,浆液水灰比0.6∶1,最大程度减轻浆液中水对岩层中砂质泥岩和泥岩强度的影响。选用直径Φ21.8 mm,1×19股煤矿专用高预应力强力锚索进行加强支护,排距1.8 m,每排7根,拱顶、两肩、肩角和两帮各布置1根,顶锚索长度7.3 m,帮锚索长度5.3 m,锚索锁定张拉力250~300 kN。

图3 巷道支护参数示意图

4 巷道矿压与支护效果评价

1) 围岩表面位移。如图4(a)所示,巷道掘进期

间两帮移近量186 mm,是巷道宽度的2.98%;顶底移近量118 mm,是巷道掘进高度的2.58%,其中顶板下沉48 mm,底鼓70 mm。巷道掘进后距迎头50 m范围内围岩变形速度较快,距迎头90 m以后基本趋于稳定,巷道整体收敛率低于3%。

2) 顶板离层。采用顶板位移传感器进行离层监测,浅部离层15 mm,深部离层8 mm。浅部离层相对较大,与围岩结构破碎有直接关系。

3) 锚杆受力。如图4(b)所示,采用应力传感器对锚杆受力进行监测,稳定后的锚杆受力值集中在50~70 kN之间,是杆体屈服载荷的40%~55%。肩部锚杆较帮部和拱顶锚杆受力值大且受力变化幅度相对较大,锚杆受力在距迎头50~60 m后基本趋于稳定。

4) 围岩结构。采用钻孔窥视的方法对变形稳定后的围岩内部结构进行观测,采用“强力锚杆初始支护+破碎围岩注浆加固+高预应力锚索加强支护”围岩控制方法能够有效控制围岩的变形破坏,并且注浆加固有效恢复了围岩的完整性,有利于围岩的长期稳定。

图4 巷道矿压监测曲线

5 结 论

1) 矿井地质构造影响区域巷道围岩赋存环境复杂,巷道围岩具有节理裂隙发育、自身承载能力差、锚固可靠性低、受临近采掘影响剧烈的特点。小回沟矿首采区域处于中等-高地应力水平,岩层含有大量断层、褶曲和陷落柱,围岩结构完整性差,顶底板岩石中黏土矿物含量高,伊蒙混层和高岭石绝对含量均达到20%以上,极易风化崩解,围岩控制难度大。

2) 在优化锚固结构,保证围岩可靠锚固的基础上,采用“强力锚杆支护+破碎围岩注浆加固+高预应力锚索加强支护”的围岩控制方法,实现对破碎围岩的主动有效控制。巷道开挖后,及时采用“锚网喷”联合支护,锚杆全长预应力锚固和强力护表构件的使用,提高了支护系统对围岩的主动支护能力,在对破碎围岩注浆加固恢复完整性的前提下,采用高预应力强力锚索进行加强支护,实现支护结构的整体稳定性。

3) 将矩形断面优化为自稳能力强的拱形断面,减少了掘进期间破碎围岩“漏冒”现象,降低了围岩控制难度。巷道开挖后及时封闭围岩,隔绝了空气中水对围岩的风化崩解程度,避免了高黏土矿物含量软岩层围岩的持续软化。

4) “强力锚杆支护+破碎围岩注浆加固+高预应力锚索加强支护”的围岩控制方法,为矿井复杂地质构造影响区域软岩层巷道围岩控制难题提供了解决途径,矿井西翼辅运大巷围岩在距迎头90 m后稳定,断面整体收敛率低于3%,实现了复杂地质构造影响区域软岩层巷道围岩的有效控制。