GSA烟气脱硫脱酸工艺反应塔结垢和湿壁问题分析

2018-10-13高传峰寿恩广朱佳斌

高传峰,寿恩广,朱佳斌

GSA烟气脱硫脱酸工艺反应塔结垢和湿壁问题分析

高传峰,寿恩广,朱佳斌

(中国联合工程有限公司,浙江 杭州 310052)

针对脱硫反应塔结垢和湿壁问题进行了深入分析和研究。结垢和湿壁较为严重区域在喉口上部突扩段至反应塔圆筒下部高约4 m,认为产生的原因有喷浆量与飞灰循环量严重偏离设计条件、烟气流场不均匀和浆液停留时间短。

GSA工艺;脱酸反应塔;飞灰循环;流场分析

GSA烟气脱硫脱酸技术是具有代表性的半干法脱硫脱酸技术[1],主要应用于垃圾焚烧发电厂烟气脱硫脱酸及火力发电厂烟气脱硫。其中,在垃圾焚烧发电厂烟气脱硫脱酸上有几十例成功的案例,备受关注。该技术相对其他脱硫技术,有烟气流速快、流场不均匀性明显、紊流度大、飞灰循环量大且循环倍率高等特点,在实际运行中也容易出现脱酸反应塔内结垢和湿壁严重、分离器设备磨损程度大等问题[2]。本文针对某垃圾焚烧发电厂GSA烟气脱酸反应塔结垢和湿壁的具体情况,借助计算机,通过流场模拟对结垢和湿壁问题进行了研究和探讨,给出了该问题产生的主要原因,为该工艺设备的正常运行提供指导。

1 GSA工艺介绍

GSA烟气脱硫脱酸净化工艺流程为烟气经水平烟道进入脱酸塔底部后,向上运动,在喉口处与压缩空气雾化后的浆液混合,经突扩段后进入反应塔塔体内,并与循环灰充分混合,以达到脱硫脱酸的目的,脱硫脱酸后的烟气进入旋风分离器后,分离后的烟气通过加入活性炭去除二噁英等污染物,然后进入除尘器除尘,通过引风机将处理后的烟气经烟囱排入大气。95%以上的旋风分离器分离后的飞灰通过下部灰仓经螺旋输送机,返回至脱硫脱酸塔内,以供循环利用,部分飞灰的循环倍率高达100次以上,少量分离灰通过螺旋输送机与除尘器的灰尘通过输送设备运至灰场存放。该工艺系统的飞灰高循环倍率使脱硫剂的使用率高达95%以上,能够较大程度上减少运行费用。

2 脱硫脱酸塔结垢和湿壁现象

某垃圾焚烧发电厂采用GSA烟气脱硫脱酸工艺对烟气进行净化处理,反应塔高约13 m,喉口和突扩段高约1.8 m,喉口段烟气平均流速约40 m/s,塔内平均流速约7 m/s。自开始投运以来,反应塔内一直存在结垢和湿壁现象,而且随着运行年限的增加,结垢和湿壁问题越来越严重,运行期1个月左右的时间塔内回流区溜灰管对侧以上4 m范围内,结垢厚度达200~300 mm,且整个区域的结构不均匀,溜灰管一侧的壁面结垢相对弱一些,而且该区域也出现了湿壁问题,现场查看,用手可触摸到的液态物质为石灰浆液。

3 结垢和湿壁问题原因分析

GSA烟气脱硫脱酸净化工艺属于传统的喷雾干燥技术,该工艺中塔内的结垢和湿壁现象与喷雾干燥塔有相似的原因,通过资料查阅和相关研究,认为产生该问题的原因有以下3个方面。

3.1 运行工况偏离设计条件

通过对比该垃圾发电厂GSA烟气脱硫脱酸工艺的设计工况与运行工况我们可以知道,脱硫脱酸装置没有达到设计工况,实际运行烟气量约为42 000 Nm3/h,明显高于设计值36 178 Nm3/h。而运行温度、飞灰含量和循环倍率等也明显偏离设计工况。根据GSA烟气脱硫脱酸的设计技术要求,飞灰在脱硫塔内的浓度要控制在500~2 000 g/Nm3,这也是吸收喷射浆液,避免大量浆液喷到壁面上的主要措施,该项目的飞灰设计值为750 g/Nm3,而实际运行值仅为60 g/Nm3,与设计相差很大,这就导致了浆液在进入塔内,没有被足够的飞灰混合、吸收,塔内湿壁,沿壁面出现水膜;同时由于飞灰浓度过低,混合后的湿灰在气流的影响下更容易在塔内积聚、结垢。

3.2 塔内流场分布不均匀

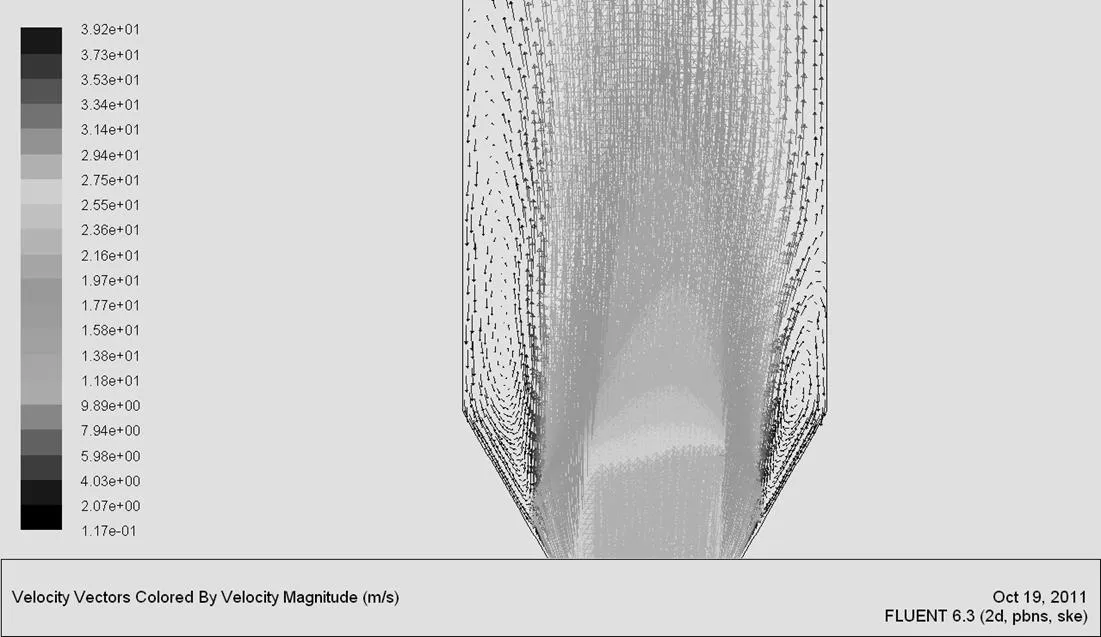

根据脱硫脱酸塔的设计,在烟气由一个水平烟道,分别经过一个90°的弯头和文丘里结构的引入管进入到主塔内。90°弯头处设置导流板,以减小烟气偏流和阻力损失,烟气在进入文丘里结构时,流速由15 m/s增加到35 m/s,该文丘里结构能够保证飞灰基本不会下落至弯头处,是悬浮吸收的必要条件,该结构与主塔的连接扩张段形成了强烈的烟气、飞灰和浆液的回流,能够有效促进该区段及以上塔内的气、液、固的三相传热传质,增大脱硫剂的利用率,降低烟气的排放浓度。然而,数值模拟发现水平烟气在带有导流板的弯头处转向后仍有偏流发生,致使回流区不均衡,模拟结果如图1和图2所示。

图1 脱硫脱酸塔内烟气速度云图

图2 脱硫脱酸塔喉口处烟气速度矢量图

根据图1脱硫脱酸塔内烟气速度云图可以看出在下部弯头处有明显的速度梯度,喉口处烟气平均流速约为35 m/s,扩张段至主塔底部4 m以下部分形成了低速回流区,并且弯头内侧的低速回流区域大于弯头外侧;从图2脱硫脱酸塔喉口处烟气速度矢量图可以发现,烟气中心区烟气速度较大,向壁面处速度逐渐降低,并在壁面附近区域形成由上而下的烟气流向,即烟气的回流。烟气回流的同时卷吸了大量的浆液和飞灰,促进了气、固、液三相的混合,但同时由于飞灰量较少,使大量的含灰浆液在回流的影响下,引向壁面,导致发生了结垢现象,浆液的含水率较高,沿壁面形成水膜,向下流动。

3.3 浆液雾化干燥时间不充足

GSA烟气脱硫脱酸技术塔内烟气流速为6~7 m/s,烟气在塔内的停留时间约为2.5 s,对喷雾的要求较高。

本项目塔内喷嘴采用美国SPRAY公司FM10A两相流喷头,喷头性能:压缩空气压力3.45 kg/cm2,最大喷雾(水)粒径max在160~250 um之间,0.9在140~200 um之间,平均粒径32在90~120 um之间。喷雾的液相介质为“8%的石灰浆液+冷却水”,混合石灰浆液浓度低于1%.喷雾(1%浓度浆液)的粒径分布特性及喷雾干燥时间应与喷水非常相似。根据颗粒干燥理论分析,在不考虑烟气湿度和烟气流场的影响下,项目现场喷雾量在1.3~1.9 t/h(5~7 gpm),32为100 um,0.9为150 um,max为180 um。在260 ℃空气环境中,如雾滴没有与飞灰混合,约1/2雾滴完全干燥需要2 s以上时间,较大雾滴完全干燥需要的时间可达5 s以上。而喷枪安装高度在距离喉管段(直径813 mm)出口0.8 m处,反应器扩管段(锥角60°)高约1 m,直管段(直径为1 926 mm)高约13 m,直管段平均流速约为7.0 m/s,停留时间约为1.86 s,喷雾液滴在反应器内完全干燥的可能性几乎为0.因此,分析可知雾化浆液颗粒在脱酸塔内的干燥时间不充足。

4 结论

依据相关资料和垃圾焚烧项目脱酸塔运行分析,总结出引起湿壁和结垢的主要原因有以下几点:①焚烧炉锅炉烟气飞灰浓度低,反应器循环灰量及飞灰循环倍率过小,烟气中颗粒物浓度太低,偏离了GSA的工艺原理基础。②脱酸塔内烟气流速不均匀,存在严重的烟气贴壁回流现象,引起浆液颗粒撞击塔壁,引起塔内湿壁结垢。③浆液雾滴在脱酸塔内停留时间较短,干燥时间不充足,引起塔内上部凝结的浆液向下流动,加重了塔内中部结垢程度。

[1]潘永康,王喜忠,刘相东.现代干燥技术[M].北京:化学工业出版社,2007.

[2]曹恒武,田振山.干燥技术及其工业应用[M].北京:中国石化出版社,2003.

[3]陈明功,支友刚.半干法烟道气脱硫影响因素的理论分析[J].江苏环境科技,2000(1).

[4]周敏.电厂烟气喷雾干燥法脱硫的理论研究[J].煤矿环境保护,1994,8(3):28-30.

〔编辑:严丽琴〕

2095-6835(2018)19-0074-02

X701

A

10.15913/j.cnki.kjycx.2018.19.074