HXD3C电力机车司机室钢结构制造工艺研究

2018-10-13刘雁杰单文波

刘雁杰,单文波

HXD3C电力机车司机室钢结构制造工艺研究

刘雁杰1,单文波2

(1.中国铁路太原局集团有限公司大同电力机车车辆监造项目部,山西 大同 037038; 2.中车大同电力机车有限公司,山西 大同 037038)

对HXD3C电力机车司机室钢结构的结构特点进行了分析,并针对各组成部件的具体特点设计了科学、合理的制造工艺及工装,有效保证了各部件及司机室钢结构的制造质量,顺利完成了试制任务。

电力机车;司机室;制造工艺;结构设计

司机室是机车车体的重要组成部分,与底架、侧墙、顶盖等共同构成机车车体,在整个机车运行寿命中起着举足轻重的作用。从机车车体的宏观角度看,司机室制造质量对于后期机车车体各部件的整体组焊、机车运行的整体协调性以及外观文化状态都将产生较大的影响;从机车批量生产角度看,司机室制造质量将会直接影响到后续操纵台、空调等关键设备的安装及其性能的发挥,对单台机车的最终运行状态及运行寿命都将产生一定的影响。因此,在机车试制前期设计出合理、可行的制造工艺,是顺利完成司机室制造任务的基础,也是圆满完成机车生产任务的前提条件。

本文以HXD3C电力机车车体司机室为模型,对其整体结构特点及其各部件的具体结构进行了全面阐述,并对司机室钢结构及其各部件的制造工艺进行了深入分析和研究,期望对各型机车车体司机室的结构设计改进和制造工艺优化能够起到一定的参考作用。

1 司机室钢结构总体介绍

HXD3C电力机车司机室钢结构如图1所示,主要由左右侧墙、顶盖、后墙、前脸和空调墙等部件组成。司机室钢结构总体长2 630 mm、宽3 100 mm、高2 500 mm。由于采用了模块化设计,侧墙、顶盖、后墙、前脸和空调墙都自成一体。在所用材料方面,除内置螺母、螺母座外,其余部件的材质均为Q345E或Q235A.

图1 司机室钢结构模型

2 司机室钢结构制造工艺

基于司机室钢结构各大组成部件均采用模块化设计这一前提,在对设计结构进行深入分析的基础上,依据“由单件到部件,由部件到组件,由组件到产品”的基本工艺思路,针对各大组成部件及司机室钢结构总成分别设计了具体的制造工艺。

2.1 司机室侧墙制造工艺

左侧墙与右侧墙为对称结构,都是在由圆管、梁体等组成的骨架外侧覆盖有6块蒙皮,如图2所示。

图2 司机室钢结构侧墙模型

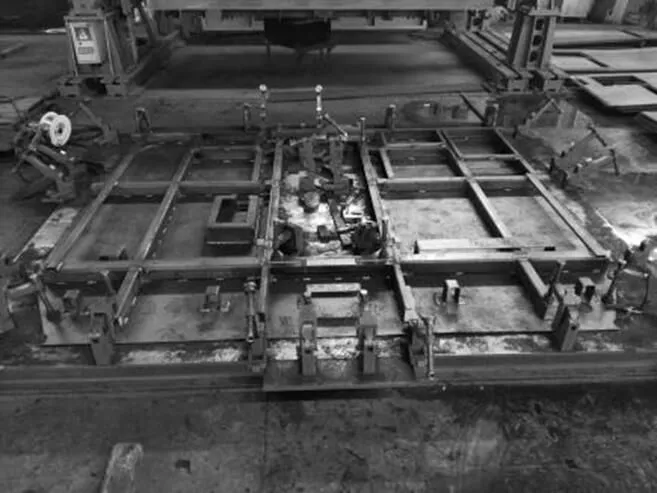

所有蒙皮厚度为10 mm,由于蒙皮较厚,在焊接过程中发生焊接变形的趋势较小,侧墙组焊后外侧平面度相对较易保证。但是,由于整个侧墙的骨架不在同一个平面上,而且各部件的位置尺寸要求较高,因此设计、制造了侧墙组焊专用工装,如图3所示。为了满足后续司机室总成工序的需要,在侧墙专用工装设计过程中,所有部件都选择司机室下底面作为司机室高度方向的基准面,并加以统一定位。另外,为了防止在圆管与斜梁焊接过程中,由于局部受热引起圆管发生空间变形,在圆管的易变形位置设置了定位及压紧装置。

图3 司机室侧墙钢结构组焊专用工装

2.2 司机室顶盖制造工艺

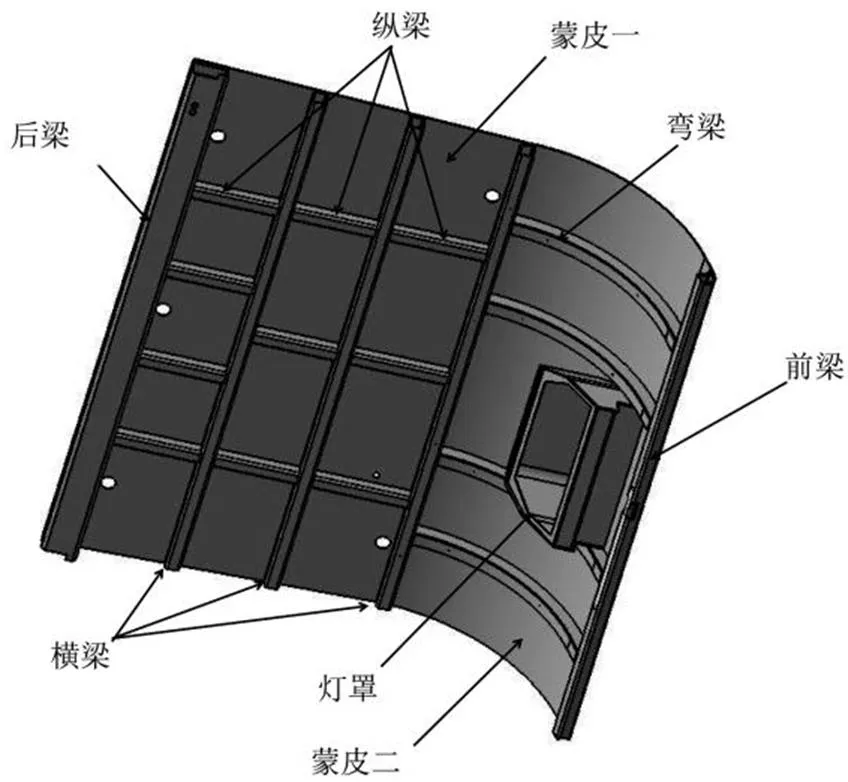

司机室钢结构顶盖如图4所示,其是由前梁、后梁、横梁、纵梁、弯梁、灯罩、蒙皮组焊而成。其中,前梁、横梁、纵梁都是用方管型式的型钢加工而成,后梁、弯梁、灯罩都是由备料件组焊而成。顶盖制造的工艺难点主要有2方面:①如果在自由状态下组焊,焊接变形会使顶盖发生扭曲,对组焊成型后的尺寸会产生一定的影响;②由于灯罩的安装位置处是弧形结构,所以,灯罩相对基准的空间位置尺寸不易测量。因此,为了能够彻底解决这2项制造工艺问题,针对司机室钢结构顶盖设计了专用的顶盖组焊工装,如图5所示。由图5可见,为了能够保证各梁、蒙皮及灯罩之间的相对空间位置尺寸,在工装上设计了针对每一个部件的定位及夹紧装置。

图4 司机室钢结构顶盖模型

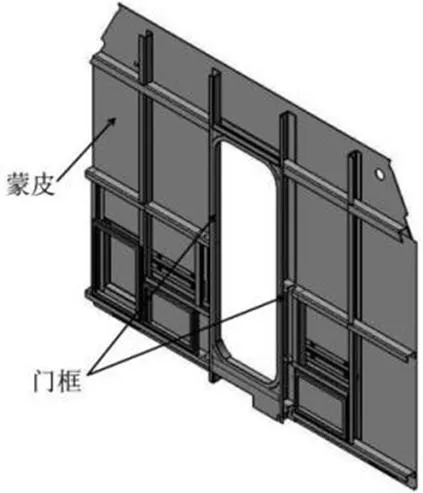

2.3 司机室后墙制造工艺

司机室钢结构后墙如图6所示,与侧墙、顶盖相比,其结构更为简单,只是在框架结构骨架的外侧覆盖1层蒙皮。但是,为了更好地保证门框部分的形位尺寸,针对后墙也设计了专用的组焊工装。为了避免骨架与蒙皮焊接时,由于焊接变形而造成蒙皮局部变形进而出现的后墙平面度超差,在后墙组焊工装的平台上有针对性地设置了一些定位、压紧装置,如图7所示。

2.4 司机室空调墙制造工艺

空调墙如图8所示,主要由弯板、风道及压型槽钢组焊而成。虽然空调墙也是司机室钢结构非常重要的一部分,但是由于其结构更加简单,在制造过程中不需要使用专用的组焊工装,只需要将弯板放置在平台上,通过划线确定风道及槽钢的位置,再进行焊接即可。

图5 司机室钢结构顶盖组焊专用工装

图6 司机室钢结构后墙模型

图7 司机室钢结构后墙组焊专用工装

图8 司机室钢结构空调墙模型

2.5 司机室钢结构总成工艺

由于HXD3C机车司机室钢结构外形轮廓庞大,各部件形位尺寸要求高,因此,总成工序必须借助专用工装来完成,如图9所示。

图9 司机室钢结构总成专用工装

专用工装的设计思路为:①为了能够保证侧墙相对于司机室中心的位置尺寸及其整体的垂直度,不仅在组焊工装的平台上设置了底部定位,还在工装的中上部设置了侧墙整体定位及夹紧装置;②为了保证顶盖的空间位置尺寸,在工装上部设置了顶盖定位装置;③为了确保空调墙相对司机室横、纵向基准的空间位置尺寸,在工装前端设置了专门用于定位空调墙的定位、夹紧装置。

司机室钢结构总成工艺过程大致为:①将交检后的司机室左、右侧墙吊运至组焊平台,并分别放入相应位置;②分别调整左、右侧墙,使其各部位能够紧靠定位,并用夹紧装置进行固定;③将司机室后墙吊装至组焊工装平台,靠紧自身相应定位后,用夹紧装置进行固定;④将司机室顶盖吊装至工装上,并靠紧专用定位,通过快速夹紧装置将其各部位的空间位置调整到位;⑤将空调墙吊装至工装上的相应位置,并通过定位、顶紧装置将其固定;⑥将组焊好的前脸部分吊装至工装上的相应位置,通过研配将其调整到位,并对其与左右侧墙、顶盖、空调墙相连接的焊缝部位进行点焊固定;⑦点焊、固定司机室钢结构各部分之间的相对位置;⑧焊接司机室钢结构各部分之间的连接焊缝。最终成型的司机室钢结构的外观形貌及轮廓特征如图10所示。

图10 司机室钢结构产品图

3 结束语

通过对司机室钢结构整体及其各主要组成部件进行工艺分析和研究,为司机室各部分的制造设计了合理、可行的制造工艺及工装。经过整个车体钢结构试制过程的实践检验,证明这些制造工艺及工装不仅能够有效解决焊接变形对制造质量的影响,还能很好地保证各关键部位的形位尺寸及空间形态,为整个司机室钢结构的试制成功乃至整个车体钢结构研发任务的完成奠定了基础。

〔编辑:张思楠〕

2095-6835(2018)19-0057-02

U260.38

A

10.15913/j.cnki.kjycx.2018.19.057