高精度深孔钻床结构的创新研究

2018-10-12刘文英王芳王学宇李猛田云何春元

刘文英,王芳,王学宇,李猛,田云,何春元

(沈阳鼓风机集团核电泵业有限公司,辽宁 沈阳 110869)

轴封主泵螺栓在把合时,需要将电热棒插入主螺栓内孔加热,使其伸长,以一定的拉伸量来提供一种预紧力,以满足其安全性及可靠性的要求。其主螺栓深孔的加工要求极为严格,其加工长径比达到63倍,加工直径为16~22mm,深1200mm,且为盲孔,孔内表面粗糙度要求达到Ra3.2,孔的位置度对基准外圆有位置度要求为2mm。传统的深孔钻床通常都是钻通孔,装夹不精确,排屑较为方便,刀具采用2个支撑套,工件装夹采用夹一端、支撑另一端的方法。润滑系统采用常压力润滑,钻出的孔表面粗糙度为Ra25,孔的直线度通常在5mm左右,并且内孔表面常常有切屑划伤的痕迹,远远达不到表面粗糙度Ra3.2的要求,且直线度达不到要求。针对现有条件无法满足轴封主泵主螺栓深孔加工的要求,对深孔钻床结构进行创新研究,采用特殊装夹及排屑的油压系统高精度深孔钻床,避免了以上各种弊端的发生。现从该高精度深孔钻床的结构特点、创新点、可达性能指标等几方面进行阐述。

1 深孔钻床及其加工特性的简介

深孔钻床及其自动线是集机电于一体、综合自动化度较高的制造技术和成套工艺装备。它的特征是高效、高质、经济实用。我国传统的深孔钻床及深孔钻床自动线主要采用机、电、气、液压控制,它的加工对象主要是生产批量比较大的大中型的箱体类和轴类零件,完成钻孔、扩孔、铰孔。深孔钻床的分类繁多,有大型深孔钻床和小型深孔钻床,有单面、双面、三面、卧式、立式、倾斜式、复合式,还有多工位回转台的深孔钻床等。深孔钻床是刀具工作部分大都处于已加工表面的包围之中,因此,存在刀具的刚度、排屑、导向及冷却润滑等问题。深孔钻床的钻头刚性差,钻孔时极易“引偏”,这是因为钻头的直径受到加工孔的限制,且钻头一般较长,同时,又要求在钻头上有尽可能大的容屑槽以利排屑,使得钻芯变细,因而刚性较差。由于钻头的刚性及导向性(钻孔时,钻头仅有2条很窄的棱边与孔壁接触)均较差,2个主切削刃又很难磨得对称,径向力不能互相抵消,而且钻孔时,首先与加工表面接触的是钻头且具有很大的负前角的横刃,使钻头进入切削很困难,因此,钻孔时钻头极易发生“引偏”,致使所钻孔的轴线歪斜或孔径扩大、不圆等。

2 深孔钻床的结构及工作原理

深孔钻床加工设备包括电机A、枪钻、操作站、支撑架A、导向箱、从动卡盘、工件、主动夹盘、床身、接屑车、排屑器、邮箱、油冷机、电柜、丝杠A、电机B、电机C、吸油过滤器、电机D、电机E、电机F、支撑架B、丝杠B,如图1所示。

图1 深孔钻床的结构示意图

其工作原理为:电机A带动刀具旋转,电机F带动床头(包括电机A和刀具沿丝杠B前后运动,电机D带动排屑器运转,电机C带动定量叶片泵)循环高压深孔钻切削油,电机B带动主动夹盘及工件沿丝杠B前后运动,电机E带动主动夹盘旋转,从而带动工件旋转。

3 高精度深孔钻床的创新性

3.1 深孔钻头直线度的保证

高精度深孔钻床钻头采用支撑架A、导向箱、支撑架B的三重支撑方式对深孔钻头进行支撑,2个为薄壁式支撑,第3个支撑为箱式,在笃定刀具的同时,具有排屑的功能。根据刀具长度,这3个支撑装置可沿设备导轨滑动,这就保证了很长的深孔钻头中心在一个直线上,可保证钻孔的直线度,设计最长允许使用3000mm长的深孔钻头,在允许范围内进行加工,均可保证深孔的直线度要求。

3.2 解决深孔钻头的刀尖振动问题

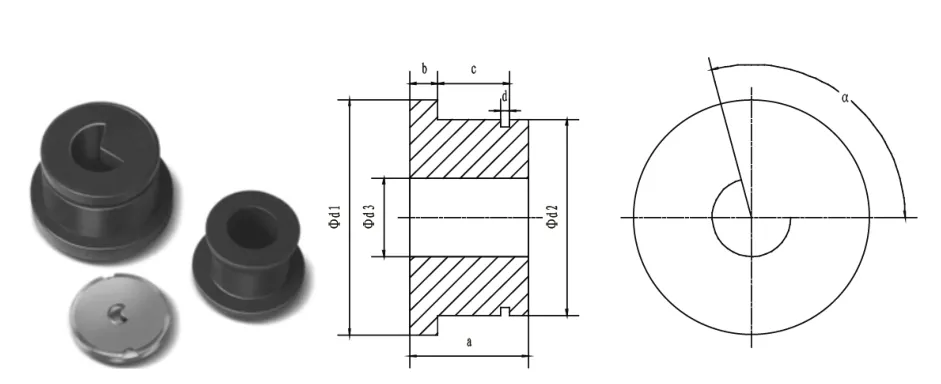

高精度深孔钻床支撑架A、导向箱、支撑架B采用聚氨酯材料做为支撑架定位刀具的轴套,聚氨酯材料有非常好的弹性,可以吸收刀具在运转时产生的振动,以达到长深孔钻头刀尖减振的效果,可以很好的防止深孔内壁产生的振纹,如图2所示。

图2 定位刀具轴套及结构示意图

3.3 工件直线度的保证

传统深孔钻床的装夹是夹一端,支撑另一端外圆,打表找正之后进行钻深孔切削,高精度深孔钻床采用从动卡盘、主动夹盘2个夹盘装夹工件的两端,由设备的精度保证工件在设备上与主轴的同心度。装夹时要求在钻孔前,工件两端的外圆加工好,且保证精度,将加工好外圆工件两端直接装夹就可以进行钻孔工序。装夹方便,省时省力。所钻出的孔的轴心与两夹盘基准确定的轴心在同一条直线上。

3.4 磁性排屑器

传统的深孔钻床一般都是加工深孔,排屑方便,考虑高精度深孔钻床加工深盲孔,在结构上设有磁性排屑器,磁性排屑器在电机D的带动下,将钻削过程中的切削带出,避免影响工件的加工及产生的划痕。

3.5 高压切削液冷却系统

高压切削液冷却系统是保证加工内孔质量的关键。钻不同孔径时,调节该系统保证切削液所需的流量和压力。电机C带动定量叶片泵循环用切削油进行冷却,具体为:将切削油通过深孔钻中心孔高压注入钻头头部,在钻头切削时进行润滑冷却,切削在高压力油的作用下,深孔钻头外侧的排屑槽进入到导向箱中,通过导向箱传入到习性排屑器的导轨上,将铁屑送入接屑车中,切削油通过过滤网回至油箱中。油冷机专门为油箱中的切削油循环制冷。油压的大小直接影响切屑的排出,油压小,孔内积存的切屑会划伤工件内壁,严重的会导致钻头在孔内卡死,该高精度深孔钻床采用的高压切削液冷却系统避免了该类问题的发生。

4 高精度深孔钻床的优点及其先进性

(1)实现快速装卡,不用找正,只要在上道工序加工好螺栓类外圆即可。

(2)应用高压切削液冷却系统能将切屑快速地排出,以免切屑划伤加工表面。

(3)刀具的特殊装卡解决了特殊长刀杆振动的问题。

(4)采用三重支撑方式,对深孔钻进行支撑,根据刀具长度,这3个支撑装置可沿设备导轨滑动。这就保证了很长的深孔钻头中心在一个直线上,保证了长深孔钻头的直线度。

(5)钻头在三重支撑处的轴套采用聚氨脂材料,解决了刀尖的振动问题,聚氨脂材料有非常好的弹性,可以吸收刀具在运转时产生的振动,有很好的减振效果,这种设计很好的防止了深孔内壁产生的振纹。

5 结语

本设备的创新性在于刀具的特殊装夹系统,工件的特殊装夹系统、磁性排屑系统及高压切削液冷却系统,目前已经完成首件及首批的工艺验证,零件完全符合标准及图纸要求,现已成为核主泵中主螺栓深孔加工的关键设备,主螺栓深孔的直线度、粗糙度及深孔尺寸均达到设计要求。其高性能、高效率的加工精度提高了公司加工制造、技术创新的能力,增加了公司高新技术掌握的新亮点,为公司储备了重要的单元技术,创造了极大的加工效益,且具有重要的社会价值。