浅析硬岩掘进机刀具失效的受力

2018-10-12吴文兵

吴文兵

(中国水利水电第八工程局有限公司,湖南 长沙 410000)

硬岩掘进机在使用过程中采用了机械的方式开展破岩工作,该设备在使用的过程中能够同时完成隧道施工、管片安装、通风除尘、风水电延伸、渣料运输和轨线铺设等工作,因此具备安全性高、环保性好以及施工质量有保障等优点,能够被广泛地应用在长大隧道项目的施工中。硬岩掘进机在使用的过程中主要是借助盘形滚刀来实现对隧道岩石的挤切和碾压工作。部分研究人员认为隧道掘进机在使用的过程中是借助盘形滚刀不断滚动来实现破岩工作。

本文以美纳斯水电站为例进行研究,该水电站位于南美洲厄瓜多尔第三大城市昆卡(CUENCA)西南方向,距首都基多(QUITO)约600km,大坝距昆卡公路里程92km,厂房距最近港口城市马查拉(MACHALA)大约60km,距第一大港口城市瓜亚基尔(GUAYAQUIL)190km,水电站建筑物主要布置于沿昆卡至马查拉一条高等级的主干道附近。本工程引水隧洞全长14005m(其中采用TBM掘进11406m,掘进断面直径5670mm),取水口位于圣弗朗西斯河(Río San Francisco)和胡邦河(Río Jubones)交汇下游约100m处。本文总结了硬岩掘进机刀具在使用过程中的受力情况,具体分析如下,希望能够延长刀具的使用寿命。

1 硬岩掘进机刀具的工作状态

硬岩掘进机在施工时,会按照指定的路线向前推进,此时刀具会紧紧压在岩石上边,刀具会随着刀盘逐渐转动,此时周围的岩石会受到一定的摩擦力与反作用力,从而发生自转,受到工作面带来的推力、转矩和反作用力。整个施工过程中刀盘扭矩与推力之间的变化都基于相同水平面。硬岩掘进机的脉动情况和自身刀具与岩石之间的接触情况、刀盘振动情况等之间存在着密切的联系。对于盘形滚刀的硬岩掘进机而言,其施工的过程中会对周围岩石进行滚压使其破碎剥落。

硬岩掘进机的刀具在使用过程中,会挤压岩石,从而产生一定的应力区域,一旦挤压产生的压力大于岩石自身所能抵抗的压力大小时,岩石会产生不同程度的破碎和裂纹,在继续挤压的情况下,岩石产生的裂纹会继续向周围延伸,最后所有刀具产生的裂纹会连接在一起,导致破碎裂纹,使周围的岩石发生破碎,从岩石基体上边脱落。当施工的岩石条件相同时,施工过程中节理关系、应力大小、应力区数量等因素都会对破岩情况产生直接的影响。本文总结了硬岩掘进机刀具的工作受力情况以及刀具破岩的工作机理,具体见图1和图2。

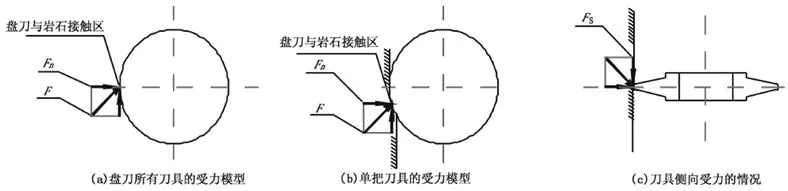

图1 硬岩掘进机刀具工作受力图

1.1 刀圈与岩石之间的作用力(F)

施工过程中,刀圈和岩石之间存在着明显的作用力关系,但是由于施工的岩石类别不同,因此施工过程中具备一定的随机性,施工进度也会受到施工岩石类别的影响,导致施工速度不同,施工的状态值也会产生一定的变化,具体可以分为以下几种情况。

(1)施工时刀具在岩石上产生的作用力F大小等于工作面法线上方投影的正压力之和,从而和刀盘产生的总推力大小相等,即F1+F2+…+Fn=Fp,具体受力情况见图1(a)和(b)。

(2)施工时岩石对刀具产生的作用力F的大小等于刀具工作面轨迹圆切线的投影摩擦力加上轨迹圆半径之积,从而和刀盘驱动扭矩之间保持平衡,即M1+M2+…+Mn+Mg=M。

(3)刀位处刀具轨迹圆半径上边产生的投影,属于刀具自身受到的侧向力Fs,具体受力情况如1(b)和(c)所示。

(4)施工过程中产生的侧向力Fs在刀具上产生的作用,可以使刀具围绕刀具的中心产生转矩。但是Fs和周围的附加转矩我们检测不到,然而附加侧向力会对设备的刀具产生非常不利的影响。施工时产生的侧向力主要和岩石情况、施工破碎程度、岩石形态和岩石性指标等因素有关,因此需要对推进速度和贯穿度进行有效地控制,从而控制好施工过程中侧向力的大小和出现频率。

1.2 刀具的惯性力(FG)

硬岩掘进机施工过程中,刀盘转动时刀具会产生非惯性力的运动。而刀具非惯性力当中,力会由刀盘半径的方向开始,从内而外运动,设备使用过程中加速较快,同时对刀具的作用力也会很快变大,所以,刀盘外圈上刀具在施工的过程中存在的惯性力要大于刀盘内圈的惯性力,此外,惯性力也会对刀盘产生较大的振动。

2 刀具受力情况分析

硬岩掘进机在施工的过程中,刀具始终在低频交变应力的情况下开展工作。因为施工时刀具运行的轨迹并不平滑,因此刀盘产生的作用力不均衡,所以刀盘在不同方向产生的冲击振动力都是不太相同的。这类振动作用力同时也会反作用于刀具,对刀具的使用产生影响,从而改变刀具的受力情况。此外,硬岩掘进机的刀盘扭矩值大小和推力大小都会在一定程度代表刀具的综合积累荷载作用力。

2.1 刀具损耗影响因素

硬岩掘进机在使用的过程中,刀具会受到一定程度的损耗,对此我们总结了常见的刀具损耗影响因素,从而提高硬岩掘进机刀具的使用寿命。刀具损耗影响因素主要包含以下几方面:①岩石构造和指标情况;②硬岩掘进机的具体操作情况;③刀具的保养和安装情况;④刀具的安装位置;⑤刀盘工作过程中的喷水情况;⑥刀盘自身的刚度值;⑦刀座形状和位置情况。

2.2 刀具受力影响因素

在对硬岩掘进机刀具进行估计与评价时,需要从以下几方面进行分析:①岩石结构情况;②岩石的理化指标情况;③刀具上分布的推力大小和力矩情况;④刀具形状和安装存在问题;⑤刀盘自身的刚度等等。总之,硬岩掘进机的刀具和施工岩石表面的接触形式以及刀具结构等都会对刀具的受力情况产生影响。此外,刀具在使用的过程中存在一定的惯性力,因此可以用质点力学理论来分析刀具使用过程中的受力情况。此外,施工过程中的衍生条件也会影响刀具的使用寿命,比如环境温度、岩石成分等。

3 刀具失效状态分析

3.1 磨损情况

硬岩掘进机在使用的过程中,其刀具会受到磨损,其正常磨损属于磨粒磨损,这主要和施工岩石当中石英含量大小有关。刀具在使用时,会受到岩石产生的压力,因此刀具会在压力的作用下产生磨损问题,随着磨损的加深,最终会到达刀具的磨损极限,从而导致刀具无法继续使用。

热压变性属于常见的刀具磨损形式,一般常常出现在施工岩石硬度较大或者岩石完整性比较好的情况下。这主要是由于刀具在使用的过程中会产生较大的挤压负荷,此时还会产生大量的热量,导致施工温度较高从而影响刀具的使用寿命。此时,刀具的刀圈硬度会受到影响,增加刀圈卷边的可能,减小使用的寿命。如在本项目引水隧洞的施工过程中,由于岩石具备较高的完整性,在施工的过程中岩石抗压性能较好,所以刀具经常由于受热而出现变形,此时刀具的使用寿命就会大大降低。岩石抗压强度小的情况下,岩石比较容易破碎,所以刀具的使用寿命也会大大提高。

3.2 崩刃和刀圈断裂情况

硬岩掘进机的刀圈与刀体之间存在着过盈配合的装配关系,所以刀圈在使用的过程中其外部具备一定的张应力。此外,对刀圈进行热处理会使得刀刃的硬度变大,但是刀刃具备较高的脆性,刀圈崩刃的断裂主要是因为施工过程中的冲击力较大,常常出现在岩石碎裂的时候。刀圈出现断裂现象的主要原因是冲击力主要集中在了刀圈上,因此施工时刀具径向产生的分力也会比较大。

3.3 刀具定位螺栓松动与断裂

(1)定位螺栓松动

硬岩掘进机当中定位螺栓松动主要和振动、螺纹的接触相关,设备在使用的过程中必然会产生振动作用。对此,我们可以采取一定的操作来将定位螺栓处于一定的控制状态,进而降低施工过程中产生的冲击振动。而定位螺纹的接触状态可以被有效的控制,主要包含以下几方面的措施:①螺纹面存在的接触压力大小;②设备螺纹的形状以及完成情况;③螺纹之间的介质条件。设备螺纹接触压力主要是通过预紧力来实现的,后边的控制条件主要是对设备进行养护、修理和清理等,严格按照相关规定及时更换报废的零件。

(2)螺栓断裂

硬岩掘进机螺栓断裂的主要原因为剪力或者拉力较大,若螺栓松动了,那剪力是导致螺栓断裂的主要原因,因此螺栓受力分析如下:①安装时预紧力;②侧向力;③刀具使用过程中产生的冲击力或者阻力。螺栓断裂的位置集中在螺纹头部与刀座之间的位置,断裂的主要原因是受到了外界的拉力作用。因此,螺栓出现断裂时,需要考虑剪力的大小和疲劳裂纹的出现情况等。

3.4 刀具漏油和轴承失效

硬岩掘进机轴承无法正常运转的主要原因包含刀圈转动阻塞和弦磨损。而刀具在使用过程中被卡住的原因包含刀具疲劳以及润滑油缺失等,而润滑油缺失出现主要是由于载荷较大、施工过程中产生的热量过多或者装配质量问题。设备在正常运转的过程中,载荷大小和温度都是主要影响因素,所以需要控制施工载荷。设备运行过程中的载荷作用,尤其是附加侧向力的影响,会使密封的位置出现塑性或弹性变形问题。施工过程中设备的温度会升高,使得油腔内的压力变大,此时润滑油很容易出现泄漏问题,进而引发刀圈磨损。此外,设备质量的影响主要包含零部件的检查以及报废标准等。

3.5 挡环断裂

硬岩掘进机在使用过程中,挡圈磨损、疲劳损坏等都会导致挡环断裂,因此需要工作人员的高度重视。

4 提升刀具使用寿命的措施

4.1 掘进参数的选择

①根据设备刀具的运行状态,设置使用极限,按照刀盘驱动状态,找到最大扭矩,并控制好扭矩极限值;②掘进工作面岩石完整性较好时,需要控制设备的推力,从而更好地开展工作,同时需要控制刀盘转速、推进速度等保证刀具的受力处于均衡的状态;③若施工岩石属于破碎型的,则需要在施工过程中控制冲击和振动,选择施工速度低的运行方式,即控制扭矩波动幅度,从而对设备的掘进状态进行有效地控制;④刀盘接触掌子面时,需要选择低推进参数,从而具备足够过渡时间。在计算过渡行程时,需要利用以下公式进行计算:

Lmin>D/10×λf×λm+δ

其中:Lmin最小过渡行程;D刀盘直径;λf工作面外法线向量;λm刀盘轴线外法线向量;δ过渡余量。

4.2 掘进时的检查工作

硬岩掘进机除了需要正常作业之外,还需要做好刀盘检查工作,具体包含以下几方面的内容:①刀盘扭矩和推力;②气味情况;③振动情况;④喷水产生的压力大小;⑤渣料破碎情况;⑥渣料成分;⑦刀具螺栓出现松动等。在检查螺栓时,需要重视岩层条件、设备的运行情况以及设备循环数。若施工处的岩石完整性差,则设备在施工的过程中会产生较大的振动,此时需要3~4个循环进行一次检查;若施工振动较小,则需要5~6个循进行环一次检查。

4.3 刀具维修、装配和安装

硬岩掘进机在使用过程中,其自身的寿命会受到刀具维修、装配和安装的影响,对此我们需要做好以下几方面的工作,从而提高刀具的使用寿命。

①对刀具进行定期养护,施工过程中需要做好维保工作;②制定刀具检测标准,并严格按照规定开展检测工作;③按照刀具报废标准对存在问题的刀具进行强制报废;④安装刀具之前,需要做好清洁工作,并做好刀座的检查工作;⑤测定刀具螺栓的安装情况,避免使用过程中螺栓出现松动,引发事故。

4.4 刀盘、刀座问题

①检查刀盘时,需要对施工过程中产生损害的部位进行检查,定期开展刀盘检查工作;②做好刀盘刚度分析工作,不同部位需要负荷的量不同,并且刀具运行情况也会对其产生一定的影响。

刀座形位误差也会受到刀具运行情况的影响,为了保证设备的完好率,需要确保刀具的正常使用,尽量避免刀具因保养不当形成损坏而加大运行成本、同时增加换刀具的时间。

5 结语

综上所述,对硬岩掘进机的刀具受力情况进行分析,不但能够更好地认识到刀具在施工过程中的重要性,还可以做好相应的保护工作,提高刀具的使用寿命,降低刀具失效率。