高速球形弹丸对飞机油箱结构的毁伤效应影响

2018-10-12张宇王彬文刘小川惠旭龙舒挽

张宇,王彬文,刘小川,惠旭龙,舒挽

(中国飞机强度研究所 结构冲击动力学航空科技重点实验室,西安 710065)

飞机的高生存力设计一直是飞机设计中的重要目标,而在飞机的主要易损部件中,油箱的易损面积最大,约占飞机总体易损面积的75%[1],因此对飞机油箱结构的易损性研究一直是国内外学者关注的热点。国外对贯穿弹道物冲击充液箱体结构的响应研究开展较早。在20世纪70年代至80年代,R.E.Ball[2]、John W.Patterson[3]、Bless[4]、E.A.Lundstrom[5]等基于大量的试验数据,研究了贯穿弹道物作用下充液箱体的结构响应。Varas 等[6-7]分别采用试验和仿真分析方法研究了弹丸穿透充液铝箱的过程,仿真得到的壁板变形、流体压力变化与试验结果基本一致。Peter J.Disimile[12]等研究了弹丸穿透充液油箱过程中液体压力的传播方式,发现产生的冲击波峰值大,但持续时间短。李亚智[8]等采用 MSC.Dytran有限元软件模拟了高速弹丸对充液油箱和空油箱的穿透,发现充液油箱应力-应变水平明显提高。陈刚[9]等分析了充液油箱在不同弹丸形状、不同弹丸入射角度情况下的动态响应,发现入射方向对前壁板的应力-应变水平影响不大,且垂直入射时,球形弹丸比圆柱形弹丸破坏范围大。陈照峰[10]等使用ANSYS/LS-DYNA有限元软件针对部分充液箱体进行了模拟分析研究,证实了冲击过程中产生的水锤效应的四个阶段。目前的研究尚未考虑弹丸的速度衰减变化和油箱结构的变形模式,且较少结合速度和充液比例两个变量进行分析研究。

由此,文中基于LS-DYNA有限元分析软件和光滑粒子流体动力学理论[11],建立了弹丸高速冲击充液油箱的动力学分析模型。分析弹丸速度为600 m/s和900 m/s,充液比例为0%、60%、80%和100%情况下油箱结构的动态冲击响应和毁伤机理。

1 数值建模

飞机油箱结构高速弹丸毁伤建模中,需主要解决油箱结构、燃油和弹丸的建模问题。其中油箱结构和弹丸采用Lagrange单元建模,而燃油(水)采用SPH单元建模。

1.1 有限元模型

综合考虑弹丸的速度和充液比例对油箱结构的影响,建模过程中,弹丸速度分别为600 m/s和900 m/s,充液比例分别为 0%、60%、80%和 100%。考虑到模型的对称性,为提高计算效率,采用1/2模型建模。

1.2 弹丸模型及参数

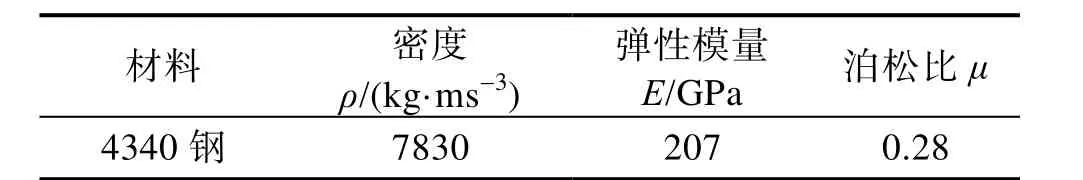

弹丸直径为12.5 mm,采用Lagrange八节点实体单元类型,单元总数为756个,如图1所示。初速度分别为600 m/s和900 m/s,材料选用4340钢,具体参数见表1[7]。

表1 弹丸材料参数

1.3 油箱模型及参数

油箱模型尺寸为200 mm×150 mm×75 mm(1/2模型),厚度为2 mm。为提高计算效率,将其简化为壳体,并使用四边形单元进行离散,在油箱受弹丸侵彻区域进行网格加密,局部区域采用少量的三角形单元进行离散,整个油箱的单元数量为20 730个,如图2所示。

油箱材料采用 6063-T5铝合金,材料模型采用Johnson-Cook本构模型和 Johnson-Cook失效模型。材料参数具体见表2[7]。

式中:σeq为材料的屈服应力;A、B、C、n、m是和材料有关的常数;是等效塑性应变;是无量纲化等效塑性应变率,是参考应变率;T0为参考温度;Tm为材料的熔点;D1—D5为和材料有关的常数;*σ表示应力三轴度。

表2 6063-T5铝合金材料参数

1.4 水模型及参数

水采用SPH粒子建模,粒子尺寸为2 mm,如图3所示。水介质采用空材料模型(Mall-Null)和Gruneisen状态方程描述。其材料压缩状态压力为:

式中:C分为冲击波波速;γ0为Gruneisen系数;μ为黏度系数; a是对 γ0的一阶体积修正;S1—S3为us—up曲线的斜率系数。

水的材料参数见表3[7]。

建立的整体模型如图4所示,分别为100%、80%、60%充液和空油箱(0%充液)模型。单位制采用t-mm-N-s。

表3 水的材料参数[7]

2 计算结果与分析

2.1 弹丸冲击过程分析

弹丸以900 m/s的速度冲击空油箱和100%充液油箱1.5 ms时,油箱前后壁板的变形情况如图5所示。可以看出,空油箱的整体应力状态远远小于100%充液油箱。空油箱前后壁板远离弹丸穿透点处基本上没有发生变形,100%充液油箱前后壁板整体发生较大变形,且后壁板的变形大于前壁板。因此,液体的存在增加了箱体壁板的破坏程度和破坏影响的范围。

图6 是弹丸以900 m/s速度冲击100%充液油箱的过程。图 6a是弹丸刚刚入水时刻,可以看出,弹丸入水形成高压半球形冲击波,并逐步向四周传播。由于冲击阶段冲击波的传播速度大于弹丸的速度,在图 6c对应的时刻,冲击波到达油箱后壁板,并产生反射波。图6d是弹丸穿出阶段。

2.2 弹丸速度衰减变化

在弹丸高速击穿充液油箱的过程中,弹丸分别击穿油箱的前后壁板,而且弹丸受到液体黏性阻尼的作用而减速。弹丸击穿空油箱和充液油箱的过程中,弹丸速度随时间的变化如图7所示。可以看到,在弹丸穿透前后壁板的时刻,弹丸速度发生锐减。充液比例对弹丸的速度变化基本没有影响,但液体的存在明显减小了弹丸的残余速度。这是由于弹丸在液体中运动时,受到液体的黏性阻尼作用,导致弹丸的速度逐渐减小,进而导致残余速度变小。

2.3 弹丸速度对油箱的破坏影响

600 m/s和900 m/s的冲击速度下,箱体前后壁板变形情况如图8所示。可以看出,随着速度的增加,油箱壁板的最大应力水平增大,变形程度也增大。

不同充液比例下,箱体前壁板与撞击中心点相距10 mm处的节点(水平方向)沿弹丸速度方向的位移如图9所示。可以看到,该节点位移随着弹丸速度的增加而增大。这是由于弹丸速度越大,产生的冲击波幅值增大,油箱变形更严重。其中,前壁板的变形从弹丸撞击箱体开始。

不同充液比例下,箱体后壁板与撞击中心点相距10 mm处的节点(水平方向)沿弹丸速度方向的位移如图10所示。可以看出,随着弹丸速度的增加,后壁板的变形趋势和前壁板一样。其中后壁板的变形从冲击波传递到后壁板开始,但变形幅度很小。当弹丸到达后壁板时,后壁板的变形急剧增大。可以看到,箱体后壁板的变形比前壁板更严重。

2.4 充液比例对油箱的破坏影响

60%、80%和 100%充液比例下,从油箱结构的变形情况可以看出,完全充液油箱和不完全充液油箱前后壁板的变形形式不同。对于完全充液油箱,前后壁板的变形是对称形式,而不完全充液油箱前后壁板的变形是不对称形式。

不同冲击速度下,箱体前壁板与撞击中心点相距10 mm处的节点(水平方向)沿弹丸速度方向的位移如图11所示。可以看出,0.1 ms时间之前,充液比例对前壁板的变形程度影响很小。随着时间的增加,充液比例越高,油箱的破坏程度越大。这是由于充液比例越小,油箱上部空余空间越大,弹丸传递给液体的能量得以分散,使得空腔的振荡减弱,从而减少液体对前壁板上部变形的影响。

不同冲击速度下,油箱后壁板的变形情况如图12所示。可以看出,后壁板的变形从冲击波传递到后壁板开始,但变形量增加较慢。当弹丸到达后壁板处,后壁板的变形量急剧增大。

3 结论

通过对弹丸不同冲击速度和不同充液比例下油箱的破坏变形进行仿真分析研究,可得到以下结论。

1)充液比例对弹丸的速度衰减变化影响很小,但对油箱壁板的破坏程度和范围影响较大,且充液油箱壁板的整体应力水平和变形大于空油箱。

2)随弹丸速度的增加,油箱内产生的冲击波幅值和空腔振荡作用增强,导致油箱壁板变形量逐渐增大。

3)对于100%充液油箱,前后壁板的变形是对称形式,而不完全充液油箱前后壁板的变形是非对称形式。冲击初始阶段,充液比例对前后壁板的变形程度影响很小,随着时间的增加,充液比例越高油箱壁板的变形程度越大。