刚柔耦合重型汽车建模及通过连续减速带的平顺性分析*

2018-10-11李韶华张兵黄玉亭

李韶华 张兵 黄玉亭

(1.石家庄铁道大学 机械工程学院, 石家庄 050043) (2.河北省交通安全与控制重点实验室, 石家庄 050043)

引言

道路连续减速带是目前公路广泛使用的强制限速设施,不同道路选择合适的减速带对减缓汽车行驶速度有一定的意义[1].减速带一般常见于城市道路等低速路段,对于高速公路上减速带的研究较为少见,尤其是高速公路隧道口处地段[2-4],且我国关于减速带的研究多局限于单一减速带,对于连续减速带激励下汽车动力学的研究较为少见[5-6].研究车辆通过减速带时的动力学性能,可以在取得良好限速效果的同时,又能保证整车行驶平稳性[7-8],为高速公路减速带的设计提出理论依据.

目前对重型汽车动力学进行了研究,多将除了悬架弹簧和减振器外的部件均当作刚性体进行处理[9].实际上,车架作为连接整车各个子系统的桥梁,其固有频率往往出现在人体较为敏感的激励能量频率范围内,将车架柔性化,组装成刚柔耦合汽车动力学模型,并与刚性整车模型运算结果进行对比,分析车架刚度对平顺性的影响,在整车设计方面不仅可以达到更高的建模和仿真精度,而且节约成本缩短研发周期.

本文利用Adams/car软件建立基于柔性车架的整车刚柔耦合模型,通过与刚性车对比验证了所建模型的正确性.然后,建立了不同规格道路连续减速带模型,仿真分析刚柔耦合整车模型以不同车速通过道路连续减速带时的平顺性,得出不同车速下起到良好限速效果的减速带规格形式.研究成果可为刚柔耦合重型汽车动力学分析及道路连续减速带的设计提供借鉴.

1 刚柔耦合整车模型的建立及验证

通过有限元软件建立柔性车架,将车架中性文件导入Adams/car中,建立柔性体与刚性体相接处的接口件,在接口件处建立相应的通讯器,导入到Adams/car中的柔性车架如图1所示.保证柔性车架子系统与其它刚性子系统信息交换,组装成的三轴多体整车模型如图2所示.

图1 柔性车架Fig.1 Flexible frame

图2 刚柔耦合整车模型Fig.2 Rigid-flexible coupled vehicle model

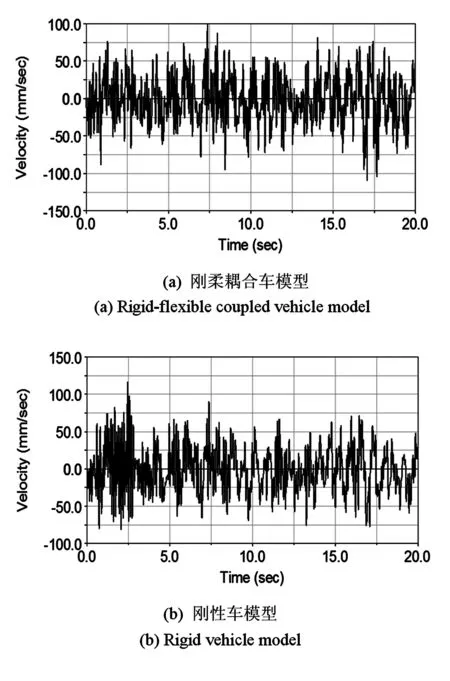

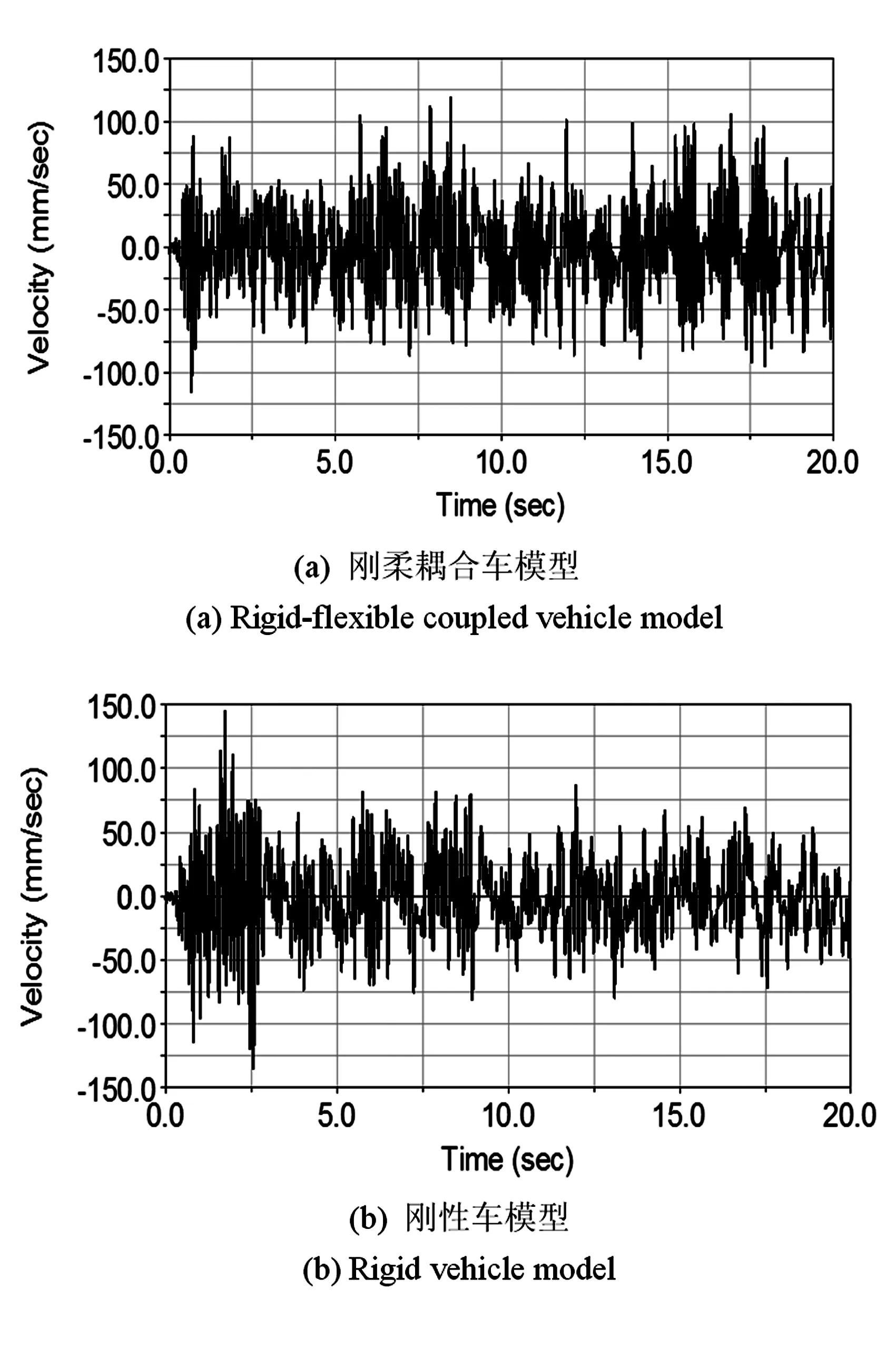

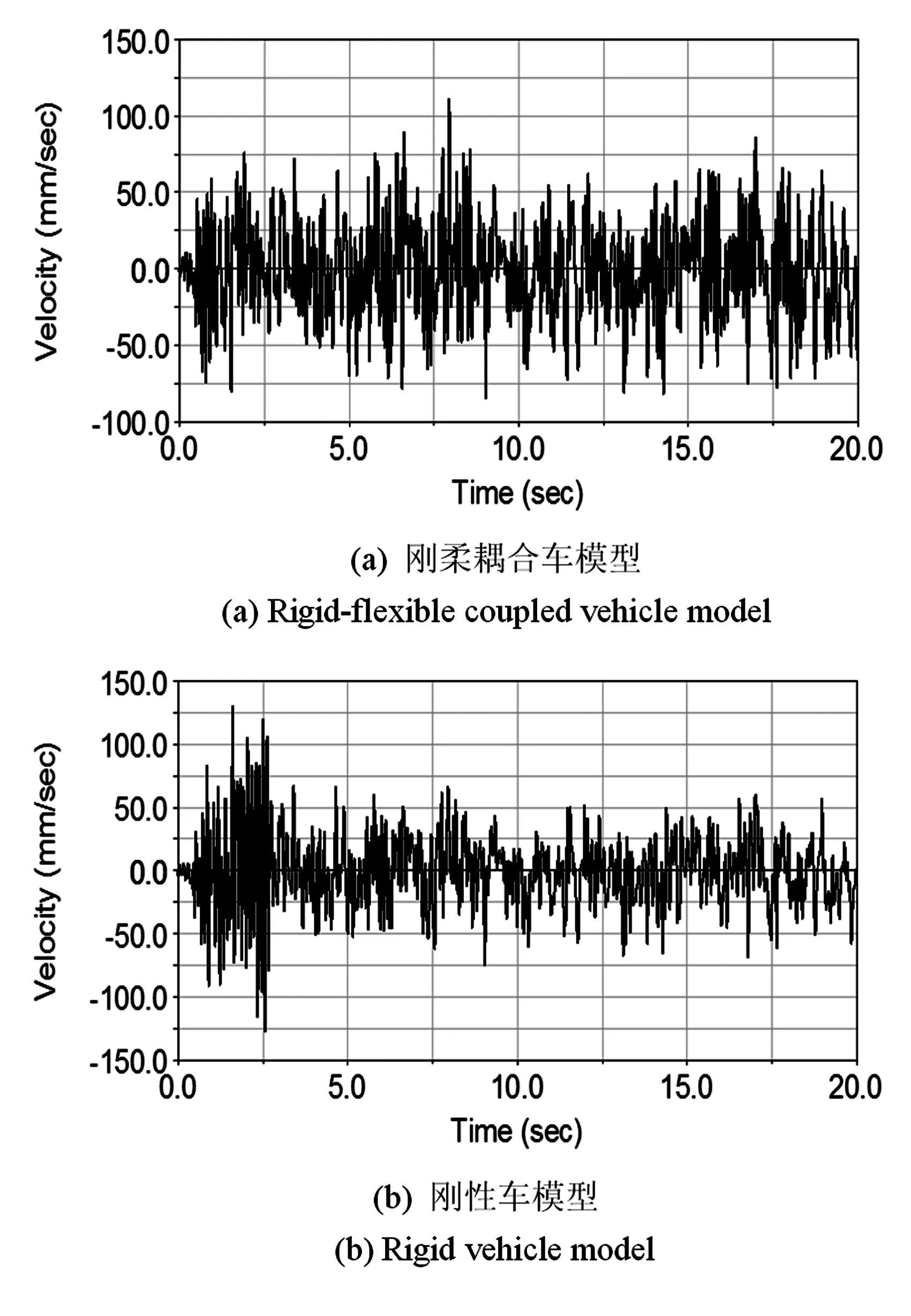

最后得到刚柔耦合整车模型质量参数为2.48×104kg;转动惯量参数为Ixx:6.79×1010,Iyy:1.16×1012,Izz:1.13×1012(kg·mm2).在模型验证方面,由于试验车在测点处采用的是速度传感器,课题组对刚性车和试验车测点处垂向速度数据进行了对比,从而验证了刚性车的正确性[10].因此,本文也对刚性车与刚柔耦合车测点处的垂向速度进行对比.在B级随机路面上满载工况车速60 km/h时仿真,刚柔耦合车与刚性车比较驾驶室座椅处、前轴、中轴和后轴垂向速度,如图3至图6所示.

图3 驾驶室座椅处垂向速度时域图对比Fig.3 Comparison of time history of the vertical velocity at the cab seat

图4 整车左前轴轴头处垂向速度时域图对比Fig.4 Comparison of time history of the vertical velocity at left front axles

图5 整车左中轴轴头处垂向速度时域图对比Fig.5 Comparison of time history of the vertical velocity at the left center axles

图6 整车左后轴轴头处垂向速度时域图对比Fig.6 Comparison of time history of the vertical velocity at the rear axles

从表1可以看出,驾驶员座椅处垂向速度相对误差较小,刚柔车驾驶室处垂向速度值为69.22 mm/s,刚性车驾驶室处垂向速度值为62.59 mm/s,但由各轴轴头处垂向速度数据可知,刚性车垂向速度大于刚柔耦合车的垂向速度,可能由于车架柔性化起到一定的减振作用,但二者响应的趋势和数值上基本一致,从而验证了刚柔耦合整车模型的正确性.

表1 两模型车仿真最大速度对比Table 1 Comparison of the maximum speed between the two models

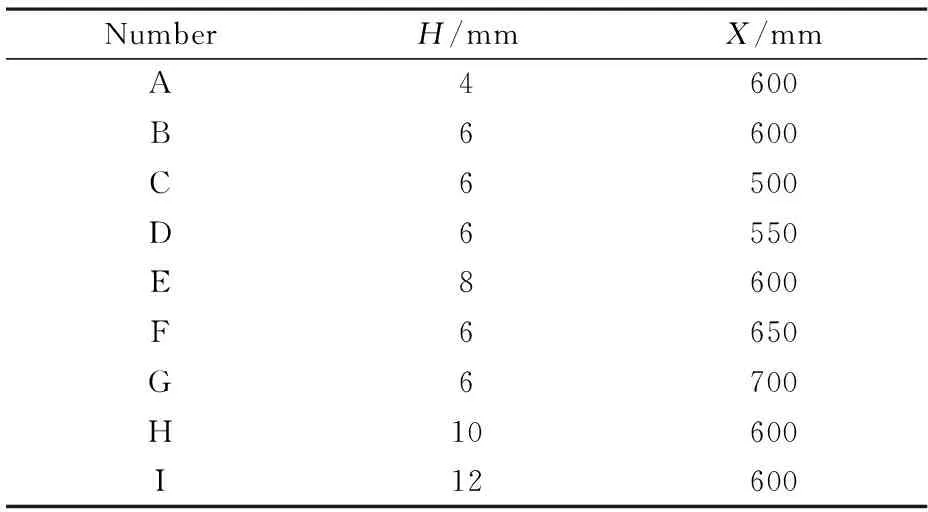

2 连续减速带的建立

选取高速公路隧道口铺设的连续减速带作为研究对象,如图7所示,该种减速带由间隔为30 m的三组连续减速带组成,每组减速带有四个周期,其宽度和间距尺寸基本一致,目前在数值上没有严格要求.每一组减速带宽度和高度如表2所示,其中,X表示减速带的宽度,H表示减速带的高度.

图7 减速带实物图Fig.7 General view of road continuous speed bumps

NumberH/mmX/mmA4600B6600C6500D6550E8600F6650G6700H10600I12600

利用ADAMS/car软件通过3D ROAD路面建模器建立连续减速带.所谓连续减速带是指位于三维平滑路面上局部独立的、形态各异的障碍.通过设置该障碍选项,可建立的减速带形状有roof三角形凸块,crown鼓包,plank凸块以及curb路缘石等.本文在考虑实际情况下,建立带有crown鼓包的减速带路面,如图8所示.由于路面不平度远小于减速带的高度,建模及仿真中忽略了路面不平度对车辆性能的影响.

图8 减速带模型Fig.8 Model of speed bump

3 仿真结果

利用建立的柔性车架刚柔耦合整车模型在25 t吨满载状态下分别以车速30 km/h、40 km/h、50 km/h、60 km/h、70 km/h和80 km/h行驶在连续减速带上,仿真得到车身垂向加速度绝对值的最大值以及转向轮、驱动前外轮、驱动后外轮垂向轮胎力的最大值.

3.1 减速带高度对平顺性评价指标的影响

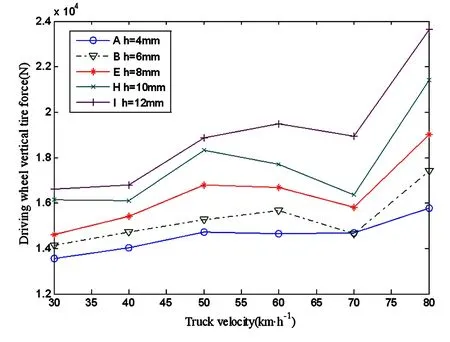

当车辆以不同车速通过A、B、E、H、I五种连续减速带路面(高度不同,宽度相同,X为600mm)时,车身垂向加速度和各轮胎垂向力最大值随车速的变化曲线如图9~图12所示.

图9 车身垂向加速度随车速的变化Fig.9 Variation of body vertical acceleration with vehicle speed under different bump widths

图10 转向轮垂向轮胎力随车速的变化Fig.10 Variation of verticle tire force of steering wheel with vehicle speed under different bump widths

图11 驱动前轮垂向轮胎力随车速的变化Fig.11 Variation of verticle tire force of front driving wheel with vehicle speed under different bump widths

图12 驱动后轮垂向轮胎力随车速的变化Fig.12 Variation of verticle tire force of rear driving wheel with vehicle speed under different bump widths

由图9可以得到,汽车通过不同高度减速带时,车身垂向加速度随着减速带高度的增大而增大,即车身垂向加速度与减速带高度成正比,当车速小于60 km/h时,垂向加速度的大小随车速变化较小,平顺性较好,减速带不能起到良好的限速作用.当速度大于60 km/h时,减速带宽度为600 mm,高度为10 mm,12 mm时对车身垂向加速度影响较大,说明此速度下该减速带能起到良好的限速作用.

由图10可以看出,相同车速下,转向轮垂向轮胎力与减速带高度成正比,随着车速增加,垂向轮胎力缓慢变化.车速为70 km/h时垂向轮胎力变化较大,说明该速度下,减速带高度对车辆性能有一定的影响.由图11和图12可以看出,减速带高度与驱动轮垂向轮胎力成正比.当车速为60 km/h时,驱动前轮垂向轮胎力最小,随后迅速增加,表明该减速带下对车辆行驶速度有一定的减速效果.驱动后轮垂向轮胎力在速度为70 km/h时,同样出现明显增加的趋势,以减速带高度大于8 mm尤为明显,表明该减速带下,车辆行驶速度控制在60 km/h能起到良好的限速效果.

3.2 减速带宽度对平顺性评价指标的影响

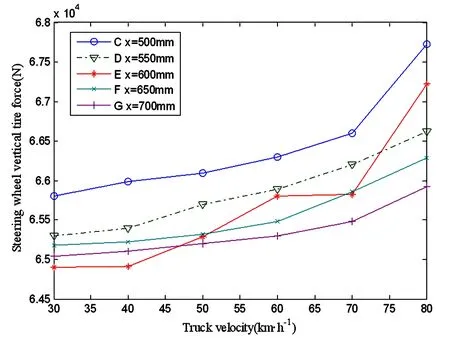

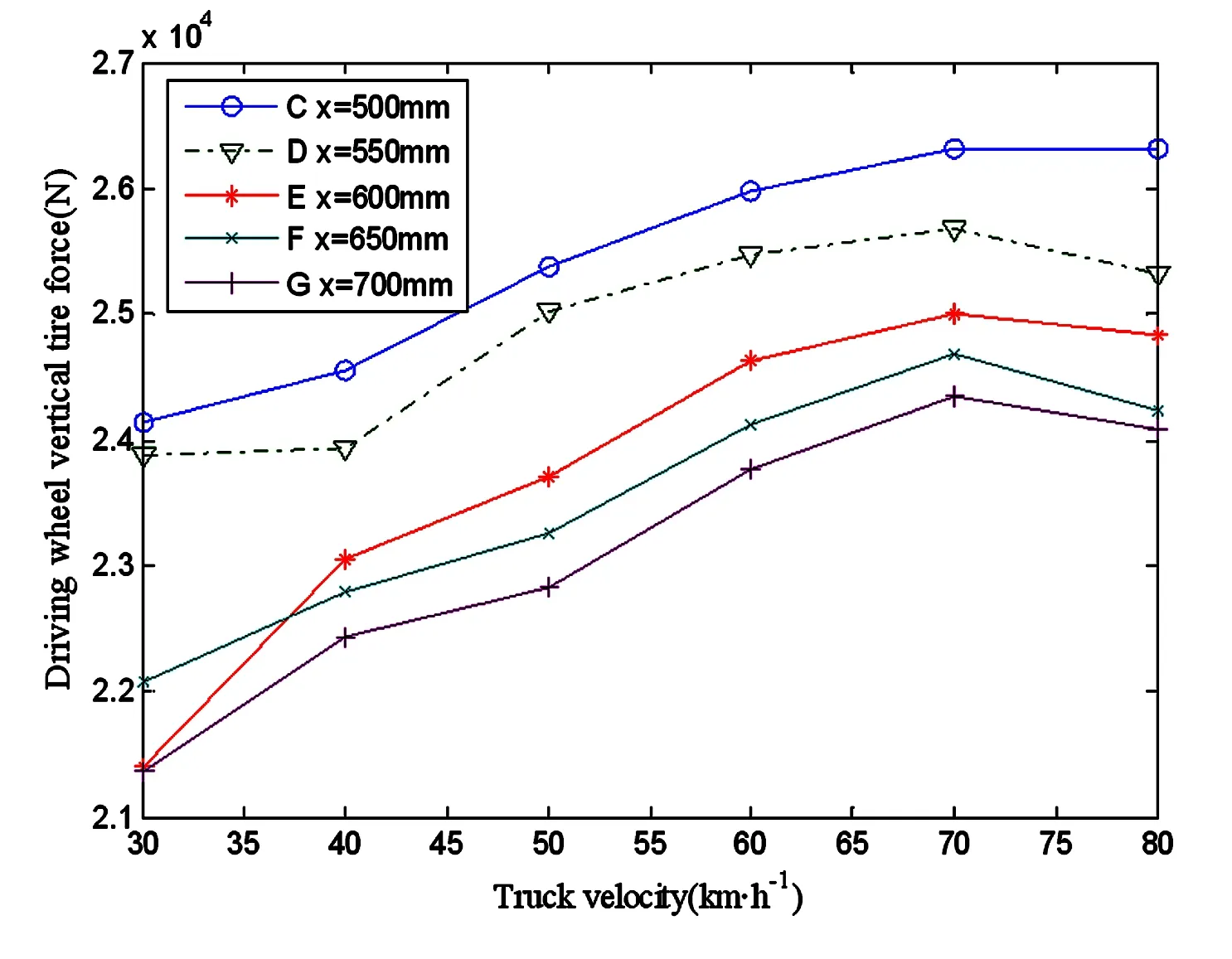

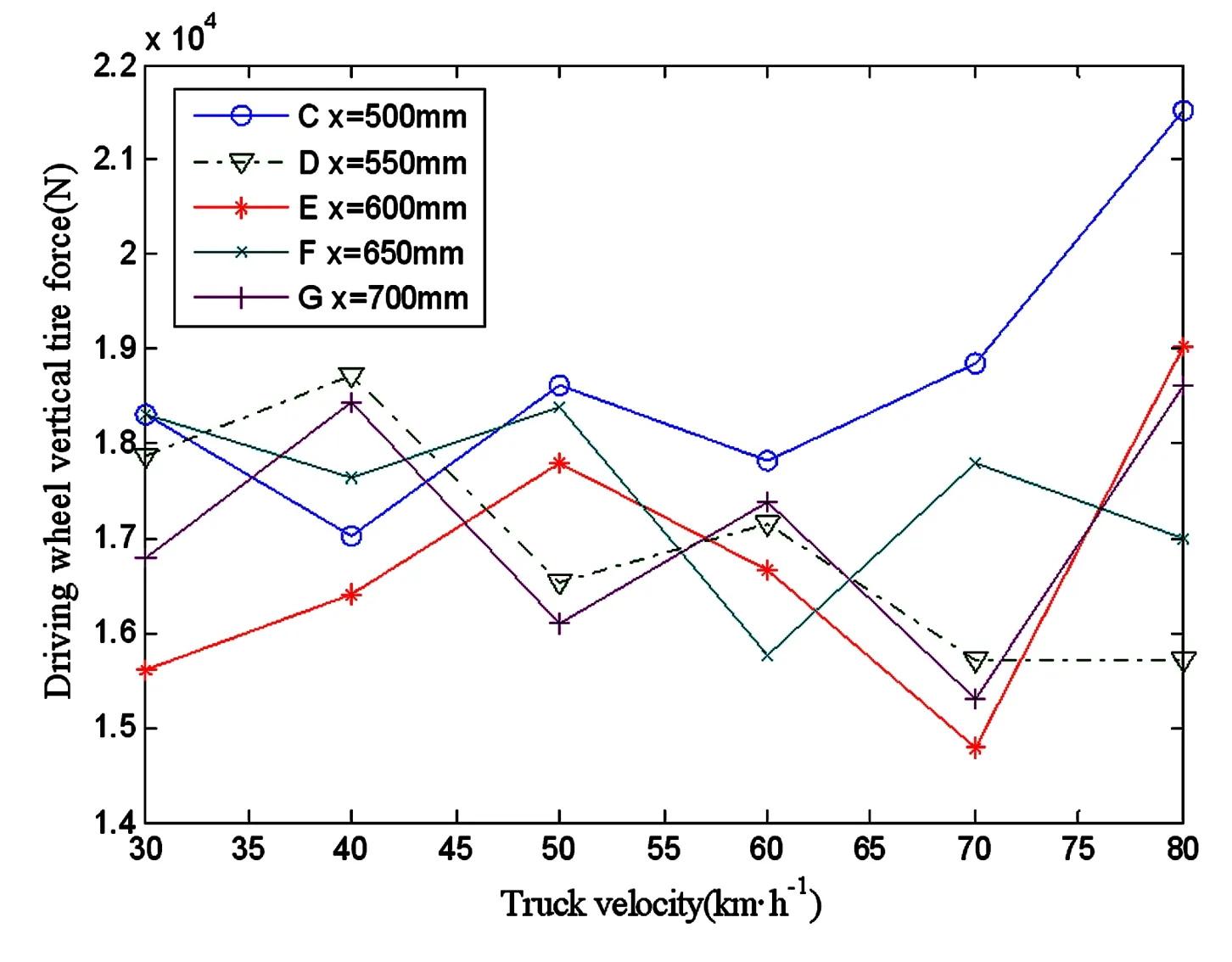

当车辆以不同车速通过C、D、E、F及G五种连续减速带路面(宽度不同,高度相同,H为8 mm)时,得到如图13~图16所示车身垂向加速度和轮胎垂向力最大值随车速变化图.

由图13可以得到,汽车通过不同宽度减速带时,车身垂向加速度与减速带宽度成反比.当车速小于60 km/h时,垂向加速度的大小随车速变化较小,平顺性较好,减速带不能起到良好的限速作用.当速度达到70 km/h时,车身垂向加速度发生明显变化,数值迅速增大,说明该速度下减速带能起到良好的限速作用.

图13 车身垂向加速度随车速的变化Fig.13 Variation of body vertical acceleration with vehicle speed under different bump heights

图14 转向轮垂向轮胎力随车速的变化Fig.14 Variation of vertical tire force of steering wheel with vehicle speed under different bump heights

图15 驱动前轮垂向轮胎力随车速的变化Fig.15 Variation of vertical tire force of front driving wheel with vehicle speed under different bump heights

图16 驱动后轮垂向轮胎力随车速的变化Fig.16 Variation of vertical tire force of rear driving wheel with vehicle speed under different bump heights

由图14和图15可知,转向轮与驱动前轮的垂向轮胎力随减速带宽度增大而减小,减速带宽度越小,垂向轮胎力数值越大;当减速带宽度大于600 mm时,转向轮轮胎力和驱动前轮垂向轮胎力随车速的增大而增大的趋势平缓.车速大于60 km/h时,转向轮垂向轮胎力开始急剧增大,车速达到70 km/h时,驱动轮垂向轮胎力达到最大值,说明该速度下,减速带能起到良好的限速作用.由图16可以看出,减速带的宽度随车速的变化对驱动后轮垂向力的影响并不大,没有呈现规律性变化,原因可能是驱动前轴和驱动后轴轴距过小,驱动前轴的轮胎力与后轴轮胎力叠加.

4 结论

本文考虑车架柔性建立了三轴重型汽车的整车刚柔耦合模型并进行了验证.仿真分析了刚柔耦合整车模型以不同车速通过不同规格道路连续减速带时的平顺性.研究发现,连续减速带的高度与车身垂向加速度成正比,减速带宽度与车身垂向加速度成反比.对于文中整车刚柔耦合模型以限速60 km/h速度行驶在宽度为600 mm,高度为8 mm的减速带能起到良好的限速效果,同时还能保证车辆行驶的平顺性.