汽车轮胎生产基本工艺(二)

2018-10-11杨顺根

杨顺根

(全国橡塑机械信息中心,北京 100143)

(接上期)

4 胶料制备

轮胎生产中轮胎不同部位的胶料,由于性能要求不一,其配方也就不同。胶料的主要成份除各种橡胶外,要加入不同性能的炭黑、氧化锌、硬脂酸、防老剂、促进剂及硫磺等等,才能利用各种炼胶设备加工成轮胎各部件所需要的胶料。

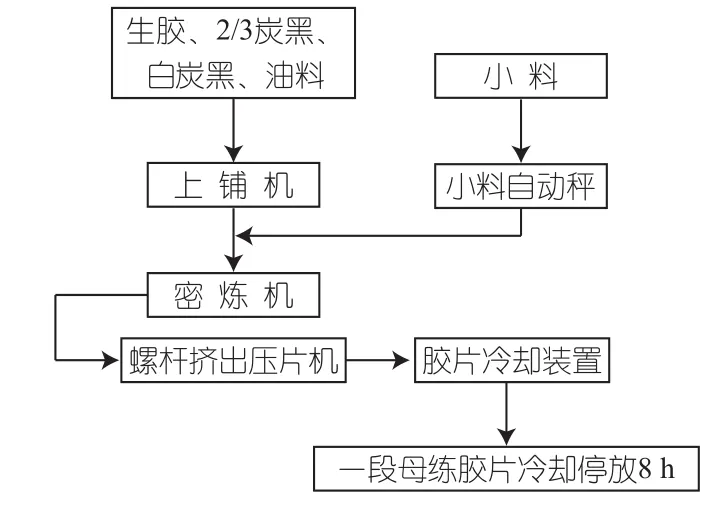

制备胶料的基本生产工艺流程如图16所示,流程主要由:炭黑储存、称量加料系统;油料储存、计量加料系统;化工小料称量系统;大粉料(如氧化锌)称量系统以及密炼机炼胶系统等部件组成。密炼机炼胶系统又由天然橡胶加温、胶块切碎配混系统、称量投料系统和密炼机等组成。

图16 胶料制备工艺流程

4.1 天然橡胶的塑炼

4.1.1 天然橡胶塑炼前的准备工作

(1)烘胶

天然橡胶胶包(块)的重量,国产烟片胶每个胶包为50 kg,国际烟片胶为每个为101.5~113.4 kg。由于天然橡胶的特点,在进行塑炼之前,必须先进行加温烘胶处理,以消除天然橡胶生胶的结晶状态,降低硬度,否则在塑炼时会增加能耗,甚至损坏机器。

烘胶作业通常在烘胶房内进行。烘胶房是四周和下面铺设有蒸汽加热排管的封闭建筑物。天然橡胶胶包在烘胶房内要放置有序,且不能与散热器接触。

天然橡胶胶包的烘胶温度通常为50~70℃。过高的烘胶温度会降低橡胶的物理机械性能。

烘胶时间:冬春季36~72 h,夏秋季24~36 h。

(2)切胶、选胶、配混

大块橡胶胶包不便于加工,国产天然橡胶胶包尺寸为600 mm×400 mm×250 mm,重50 kg。国际标准烟片胶胶 尺寸约为700 mm×700 mm×600 mm,重约100 kg。由于生胶胶包尺寸较大,不便于投入密炼机(或开炼机)塑炼加工,因此在塑炼之前,必须利用80 kN和160 kN单刀立式液压切胶机,800 kN 六刀液压切胶机、1 000 kN十刀卧式液压切胶机切成10~15 kg左右的小胶块。

切胶前务必除去胶包外面的脏物。

胶包切胶后需进行选胶剔除霉变、杂物或硬块的胶块,按质存放备用。

原料生胶的生产,特别是天然橡胶,由于其生产特点,胶包品质会不一致。为了提高胶料品质的一致性,近些年来开发了一种新工艺,将胶包粉碎后进行预混。新开发的天然橡胶粉碎预混生产线,可将大块胶块破碎成40~90 mm的小胶块,从而实现生胶的预混合、自动称量和输送到炼胶设备平台投料,为使该工艺连续和自动化。此外,采用该工艺时,天然橡胶生产可不经加温解晶过程而可直接采用新开发的大功率破碎机进行破碎。

4.1.2 塑炼

(1)目的和机理

将切碎的生橡胶块通过机械的或化学的方法加工成具有一定门尼黏度的橡胶以利于下工序和炭黑及相关化学药品的混炼作业。

塑炼的基本机理为大分子量的生橡胶通过机械力和氧的作用,以及添加塑解剂等因素的作用,使橡胶的分子主链和侧链断链降低橡胶的平均分子量,从而提高了橡胶的可塑度。此谓之塑炼的“断链理论”。经过“断链”处理过的生橡胶,就可进入下工序的混炼作业。

(2)开炼机塑炼

利用开炼机塑炼橡胶是最传统的一种塑炼方法。借助开炼机塑炼橡胶之前,需先用两辊破胶机将切成小块的橡胶进行破胶。破胶辊距通常为2~3 mm,辊温在45℃左右。经过破胶的生胶片卷成一定重量的胶卷备用于下工序进行塑炼。

生胶破胶用的开炼机是开炼机的一种,辊筒短而粗,后辊辊面开有沟槽,前辊为光辊。辊筒速比可达1:1.3,常用破胶机规格为Ф560×Ф510×800。

要使塑炼胶达到威氏0.50以上的可塑度,需要分段塑炼的方法,每段塑炼的时间约为15~20 min,然后下片冷却停放4~8 h后再进行下一段塑炼。开炼机分段塑炼的可塑度:一段约为0.30,二段约为0.40,三段约为0.50。

当采用化学解塑剂塑炼时,辊温可提高至70~75℃,塑炼时间约可减少一半。

塑炼用开炼机的辊筒速比通常为1:1.25~1:1.27。开炼机塑炼工艺条件容易控制、设备投资少,但劳动强度大、操作费事,用此法者日趋减少。

(3)螺杆塑炼机塑炼

利用螺杆在机筒内对橡胶进行强烈机械搅拌和热氧化裂解而使生胶得到塑炼。螺杆塑炼可使塑炼作业连续化,但塑炼胶排胶温度可高达150~180℃,橡胶热塑性大,塑炼质量不稳定且易产生“假塑炼”。

通常利用螺杆塑炼机塑炼生胶时,需要配置多台开炼机进行补充塑炼,同时对塑炼胶进行冷却降温和压片,然后停放待用。

高温塑炼易产生弹性复元的假塑炼现象。

常用的螺杆塑炼机有Ф250、Ф300和Ф380三种规格。

(4)密炼机塑炼

密炼机塑炼是当代轮胎生产中普通采用的一种塑炼工艺。生胶在密炼机的密炼中在两个转子的突棱和密炼室壁之间受到强烈摩擦、撕裂、剪切、翻搅和氧化裂解作用而达到提高可塑度的塑炼作用。密炼机塑炼由于塑炼温度可高达140~160℃,属高温塑炼。

密炼机塑炼受塑炼温度、塑练时间、转子转速、压砣压力、装胶量和添加化学解塑剂等因素的影响。

使用F270密炼机塑炼生胶时,转子转速一般采用20/40 r/min,压砣压力为0.5~0.6 MPa,生胶胶块温度 40~50℃。

用密炼机塑炼生胶也有一段塑炼和分段塑炼之分。一段塑炼时将生胶投入密炼机中按工艺规定条件塑炼至要求的可塑度即排料,适用于塑炼胎面胶用橡胶等要求可塑度不是很高的橡胶,一般威氏可塑度达0.25~0.35即可。

对于要求威氏可塑度在0.35~0.50的塑炼胶,一般要进行二段塑炼。橡胶在经过第一段塑炼后压片冷却,停放4 h以上再进行第二段塑炼,以达到所需可塑度。在轮胎生产中主要是帘布胶等可塑度要求较高的橡胶采用二段塑炼。实际生产中第二段塑炼可以和混炼工艺相继一并进行。

当塑炼胶可塑度要求在0.50以上时,可用三段塑炼来达到。密炼机塑炼橡胶使用化学塑解剂时,可提高塑炼效率。当添加0.3%~0.5%生胶重量份的塑解剂时,可缩短塑炼时间30%~50%。

(5)塑炼示例

轮胎生产中使用的橡胶有天然橡胶、丁苯橡胶、顺丁橡胶、氯化丁基胶等。随着橡胶生产工艺的改进,炼胶设备的强化,有的轮胎用胶已经无需塑炼,如全钢载重子午胎用胶。对于斜交轮胎3号烟片胶和标准1号胶需要塑炼,其他不予塑炼。

当采用Ф560开炼机塑炼时,辊筒温度:纯胶塑炼为(55±5)℃,DM塑炼为(70±5)℃,容量70 kg。薄通辊距1~1.2 mm。

当采用140 L密炼机塑炼时,纯胶塑炼量140 kg以下,排胶温度控制在175℃以下。

当采用螺杆塑炼机塑炼时,控制各部位温度:机头温度90~100℃,机尾温度60℃以下,机身温度80~100℃,机尾温度180℃以下。可塑度可达0.40。

4.2 橡胶混炼

橡胶混炼工艺是轮胎生产中一项极为重要的工艺,橡胶和炭黑、小粉料(氧化锌、硬脂酸、防老剂、促进剂、硫磺、松焦油及促进剂等)必须混合均匀,才能保证轮胎质量。

橡胶混炼有开炼机混炼和密炼机混炼两种工艺方法。开炼机混炼卫生条件差、劳动强度大、效率低下,目前除个别情况使用外,一般已经不用。

采用密炼机混炼的现代化混炼工艺流程参见图16,它配置有炭黑自动输送、自动称量投料系统、小料自动称量系统、胶料称量输送系统和计算机自动控制系统,因此具有很高的机械化自动化水平,高效质量好、环境干净卫生。炼胶车间AGV小车的应用进一步提高了自动化水平。

橡胶混炼质量的好坏对下工序的挤出、压延具有重要影响,如果橡胶混炼不均匀,可塑度过高或过低会导致胶料出现焦烧和喷霜等现象,使压延、挤出作业难以正常进行。因此,混炼作业必须制备出质量优良的混炼胶。

4.2.1 混炼排胶控制

胶料在密炼机中混炼到一定程度时,就需要从机器中排出冷却,使混炼胶达到工艺所规定的温度要求,并保证质量,节约能耗。

现代密炼机混炼操作通常采用三种方法进行排胶控制:混炼时间、混炼胶温度和混炼能耗。

轮胎生产中,可以通过试验来确定最佳的可以达到良好分散性的混炼时间、最佳混炼温度和最佳混炼能耗。

通常可以采用综合控制方法,当三种控制方法中任何一项达到排胶要求时即行排胶。

4.2.2 混炼段数

橡胶在密炼机中和配合剂的混炼,不是经过一次混炼加工就能满足工艺要求,需要经过多次(即多段)混炼加工才能满足轮胎生产要求。段与段之间要相隔一定时间,即前一段混炼好的胶料需要停放一定时间,才能进行一下段的加工。

在实际生产中,斜交胎用的胶料一般采用两段混炼,而子午胎胶料则要采用2~5段混炼,如乘用胎胶料用2~3段混炼,载重子午胎胶料采用3~4段混炼,钢丝、帘布胶采用4~5段混炼。这是因为子午线轮胎胶料与斜交轮胎胶料不同,子午线轮胎胶料硬度高,黏度大,混炼难度大。因此,需要采用多段混炼,才能使配料分散均匀,特别是炭黑和硫磺在胶料中的分布性和分散性,对胶料质量影响很大。

高速、高压、高剪切速率的密炼机,比较适用于混炼黏度大的硬胶料,最适于胶料的母炼,即混炼未加硫磺的胶料。

根据山东黄海轮胎公司的资料,公司采用GK400N密炼机在45~55 r/min转速下加工母炼胶。胶料在密炼机中混炼2~3 min后即达到160~170℃的温度极值而必须排料,冷却停放8 h以上后再次投入密炼机混炼。对于胎面胶要进行3段炼胶,而对于带束层胶则要多达5段炼胶。对于3段炼胶工艺的流程如图17、图18和图19。全钢载重子午线轮胎胎面胶的母炼胶停放时间至少8 h,终炼胶停放至少4 h。

图17 三段炼胶之一段母炼工艺流程

图18 三段炼胶之二段母炼工艺流程

4.2.3 混炼示例

生产子午线轮胎时,子午线轮胎结构中各部件所用胶料的混炼工艺条件如表3。段与段之间的停放时间最少为3 h。母炼可采用F270或F370密炼机60 r/min高速生产,终炼可用直流电机驱动的F(或GK)270/F370密炼机20 r/min低速生产。

图19 三段炼胶之终炼胶工艺流程

终炼加硫在密炼机中进行,终炼子午线轮胎钢丝帘布胶料时,排胶温度≤100℃。

对于全钢子午线轮胎胎面胶采用三段混炼时,一段排胶温度约为150℃,二段为140℃左右,三段加硫终炼胶排胶温度(105±5)℃。

斜交胎胶料均采用二段混炼,其操作情况见表4。

4.2.4 现代一次法混炼工艺

胶料的多段混炼工艺,由于胶料在段与段之间停放冷却,因此多段混炼耗能费时,劳动量大。为此2010年以来开发了两种一次法炼胶工艺设备,在轮胎企业推广应用。

表3 子午线轮胎各部件胶料混炼工艺条件

表4 斜交胎胶料二段混炼操作条件

(1)低温一次法混炼工艺

低温一次法混炼工艺使用无需经过烘胶的仅经过破碎机破碎的天然胶及合成胶胶粒,粒度40~80mm。

实施低温一次法混炼工艺的设备由1台密炼机、6~7台55 m/min高速Φ660和Φ710自动化开炼机、1套直胶片冷却装置等组成,如图20所示。系统可以一次完成母炼和加硫终炼密炼机完成母炼胶的混炼,炼好的母炼胶排放在第一台开炼机上完成加硫作业胶料降温,下片温度≤110℃。然后通过分流输送系统依次分流输送到相关开炼机继续补充混炼和降温,最后通过打卷称重后进入压片开炼机压片,胶片通过胶片冷却装置至≤40℃后叠片或切片存放备用。

图20 一次法低温炼胶系统示意图

一次法低温混炼系统比较适用于白炭黑胶料的混炼,通过排胶温度的控制,可提高白炭黑硅烷化反应程度,提高白炭黑的分散度。

一次法低温炼胶系统除可节能15%~20%、提高产能150%~200%、减少设备占地面积50%、减少操作人员外,经企业生产测试,与传统炼胶相比,轮胎的耐磨性能可提高10%,滚动阻力降低2%~5%。

特拓(青岛)轮胎公司推出的一次法低温炼胶系统的机械有:

(2)叠加式密炼机低温一次法混炼工艺

叠加式密炼机(或叫串联式密炼机)加开炼机的混炼工艺是在2000年左右从国外引入国内轮胎企业,随后在国内橡机企业开发生产和推广应用。叠加式密炼机由上位机和下位机组合而成,下位机的规格比上位机大一号,便于上位机排下的胶料冷却和补充混炼,上位机是一台完整的密炼机,下位机无加料压料装置,上位机排料口直接和下位机的进料口相接。

目前国内轮胎企业主要使用GE320E/GE590T和XMN-320×(5~50)/XMN-580×(5~50)二 种 型 号 的叠加式密炼机。由于叠加式密炼机采用啮合型转子,所以特别适用于混炼白炭黑胶料及其他难混胶料。胶料在上位机高速混合,温度升至150℃以上时排料至下位机冷却控温和继续混炼,完成白炭黑和偶联剂的偶联反应,确保白炭黑胶料质量。

叠加式密炼机一般需配置3台开炼机,依次排列,可在第一台开炼机上加硫,然后通过其余开炼机完成终炼。

该工艺有时用于白炭黑胶料的母炼。

4.2.5 混炼胶料的质量评定

胶料混炼质量的好坏,主要采用显微镜测定法、物理性能测定法和仪器测定法3种方法。

(1)显微镜测定法

利用显微镜测定硫化胶中配合剂特别是颗粒状配合剂的均匀分散程度,通常有定性和定量2种方法。

定性法主要是以硫化胶撕裂表面的粗糙度表征胶料炭黑分散度的差异,从而可以判定胶料中炭黑的分散程度。用这种方法测定的炭黑分散度分5级:等级1~5,炭黑分散度分别为70%、80%、91%、96%、98%。定量法为利用透射光显微镜观察生胶薄片来测定炭黑在胶料中的分散程度,按该法规定的试验方法进行测定和计算。

(2)物理性能测定法

物理性能测定法包括物理机械性能测定法、挤出膨胀率测定法及电阻率测定法。

测定物理机械性能指标是拉伸强度、定伸应力和伸长率。

挤出膨胀率随温度过程而变化。一般而言,利用挤出膨胀率最大值可作为确定胶料最佳混练的指标。

测定黏度也是评判混炼质量的重要方法,胶料混炼到一定时间后胶料黏度会达到一个由低—高—趋平的拐点,拐点为胶料性能的突变,可用作最佳混炼的指标。

电阻测定法可判定炭黑在橡胶中的分散程度。

(3)仪器测定法

胶料混炼质量的仪器测定法一般用压力仪或功率积分仪。

压力测定法利用装在密炼室的压力传感器测定混炼胶料的最小压力值,以判定最佳混炼条件。因为混炼达到理想程度时,出现的压力值为最小。

功率积分仪测定法是测定胶料混炼时输入胶料的能量,当达到一定的功率能量时,即混炼胶达到一定的剪切变形量时,谓最佳混炼。

4.3 胶料热炼

混炼好的胶料经过一段时停放贮存之后,胶料已经处于冷态,使胶料恢复了相当的硬度和弹性,不利于下工序的使用。为此,在将胶料用于挤出和压延成轮胎相关部件时,必须先将胶料进行热炼,提高胶料温度,提高可塑度。压延胶料热炼至威氏可塑度0.45~0.65。挤出用胶料热炼至威氏可塑度0.40~0.55(用热喂料挤出机挤出橡胶部件时)。

当今橡胶部件挤出工艺中,使用销钉机筒冷喂料挤出机及普通冷喂料挤出机已经相当普遍,由于此类挤出机本身具有胶料热炼功能,所供挤出用胶料就无需热炼。

4.3.1 开炼机热炼

利用双辊开炼机热炼胶料有两种热炼工艺:一次法热炼和二次法热炼。

一次法热炼工艺用60~70℃辊温和5~8 mm辊距对胶料进行高温一次热炼,然后传送至另一台热炼机上进行自动翻胶,达到要求后,出片送往下工序使用。

二次法混炼工艺分两步进行。第一步以45~50℃的辊温和2~5 mm的辊距通炼7~8次,提高胶料的均匀性和可塑性;第二步以60~70℃的辊温和7~10 mm的辊距过辊6~7次,进一步提高胶料的可塑性和温度。

用开炼机热炼胶料具有对胶料进行补充混炼的功能,热炼供胶参数易于控制。

采用何种开炼机视需要而定,轮胎企业一般采用Φ550×1500(Φ560×1530) 及 Φ660×2130 两 种 规 格的开炼机。热炼用开炼机的辊筒速比常采用1:1.3及1:1.09。对于速比为1:1.09常用于热炼出片,为此在后辊筒下方设有2把间距可调的割胶刀。出胶胶片宽度和厚度视下工序用胶而定。

为适应子午线轮胎胶料热炼的需要,新式开炼机加大了驱动功率,采用辊筒大速比,后辊表面开有沟槽。采取这些措施旨在提高热炼能力。

4.3.2 销钉机筒冷喂料挤出机热炼

我国在20世纪90年代后期,挤出机技术快速进步,销钉机筒冷喂料挤出机在轮胎生产中开始得到广泛应用,其用途之一是在帘布压延等工艺中,取代两辊开炼机热炼向压延机供给压延用热炼胶料。用销钉机筒冷喂料挤出机取代开炼热炼机,可减少胶料热炼设备的占地面积和投资,简化工艺,大幅减少能耗。

目前在轮胎生产中普遍使用的S型Φ700×1800四辊帘布压延生产线,通常配用长径比为12:1的两台Φ200销钉机筒冷喂料挤出机向压延机供给热炼胶。

用于生产轮胎胎面胶、胎侧胶及三角胶等纯胶部件的挤出机,无论挤出复合胶部件还是单一胶料的部件,由于销钉机筒冷喂料挤出机装有长径比16:1的螺杆,具备对胶料热炼塑化和挤出的综合功能,无需另行热炼供胶。

用于热炼供料的销钉机筒冷喂料挤出机的规格有Φ90、Φ120、Φ150、Φ200等。

4.4 可塑度和门尼黏度

这是两个在胶料加工中经常用到的指标,其含意是:可塑度又叫可塑性,英文为plasticity,其定义为橡胶受外力作用产生变形,当去除外力后,保存其变形的性度。

门尼黏度的英文为Mooney Viscosity,胶料放在模腔与转子之间,以一定试验温度,转子一定旋转力矩对试样施加一定的剪切力,胶料对转子的反抗剪切力矩以门尼黏度读数表示,规定以0.846×9.806 65 N.cm的剪切力矩为一个门尼黏度。表示方法如下: