不同种类硫化体系对NBR/ACM共混胶性能的影响

2018-10-11林尧张勇邓涛

林尧,张勇,邓涛

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

丁腈橡胶(NBR)是丁二烯和丙烯腈经过乳液聚合进而制得的一种高分子弹性体[1]。由于其分子中含有氰基,故该橡胶为极性橡胶,具有优异的耐油性和耐非极性溶剂性[2]。但是,NBR分子链中含有双键,导致其耐老化性能不佳。丙烯酸酯橡胶(ACM)是以丙烯酸酯为主单体经共聚而得到的弹性体,其主链是饱和碳链,侧基是极性酯基[3~5]。它的特殊结构使其具有耐老化、耐热、耐油、抗紫外线、耐臭氧等优点[6]。但ACM单独使用时力学性能较差,且橡胶在加工过程中黏辊严重,给生产带来不便。将NBR与ACM并用既能提高NBR耐热、耐油性能,又能提升ACM力学性能及加工性能。由于NBR与ACM分子链饱和度不同,故其硫化机理也不相同,本研究在NBR/ACM共混比为80/20的条件下,固定ACM相的硫化剂,通过改变NBR相硫化体系,研究不同种类硫化体系对NBR/ACM共混胶性能的影响。

1 实验部分

1.1 主要原材料

丁腈橡胶,6280,韩国LG公司;ACM ,AR203,无锡市诺邦橡塑有限公司。其他原材料均为市售常用原材料。

基本配方(质量份)见表1。

其他组分:NBR,80;ACM,20;其余硫化体系,2.4;补强体系,50;防老体系,1.7。

表 1 基本配方

1.2 主要仪器和设备

SK-160B型开炼机,上海市橡胶机械厂;LCM-3C2-G03-LM型平板硫化机,深圳市佳鑫设备有限公司;M-3000A型硫化仪,台湾高铁公司;JDL-2500N型电子拉力机,天发试验机械有限公司;GTXB 320M型电子天平,台湾高铁科技股份有限公司 ;GT-7017-M型老化箱,台湾高铁公司。

1.3 试样制备

根据表1中配方,先将NBR与ACM投入开炼机中并打三角包5次,初步共混两种橡胶;再将共混胶加入密炼机中混炼2 min;然后加入各种小料,混炼2 min;最后分次加入碳酸钙,混炼4 min后排胶;将混炼胶再次投入开炼机中,将硫化体系加入,薄通6次,待其混炼均匀后,调大辊距后出片,制得混炼胶并停放。

1.4 性能测试标准

(1)硫化特性按国家标准GB/T 16584—1996进行测试,邵尔硬度按国家标准GB/T 531.1—2008进行测试,拉伸性能采用电子拉力试验机按照GB/T 528—2008进行测试,拉伸速度为500 mm/min。

(2)热空气老化条件为100℃×72 h,热油老化条件为46#液压油,100℃×72 h。

2 结果与讨论

2.1 硫化特性

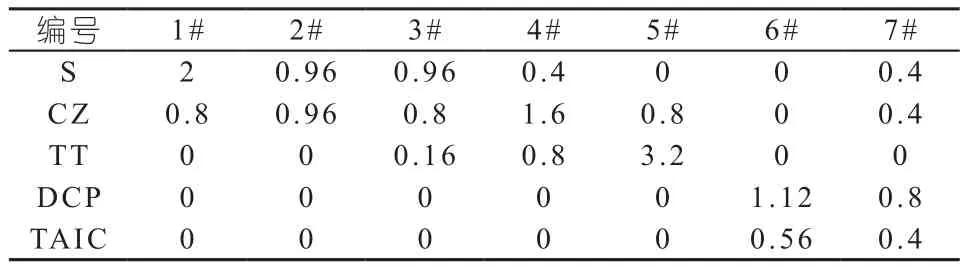

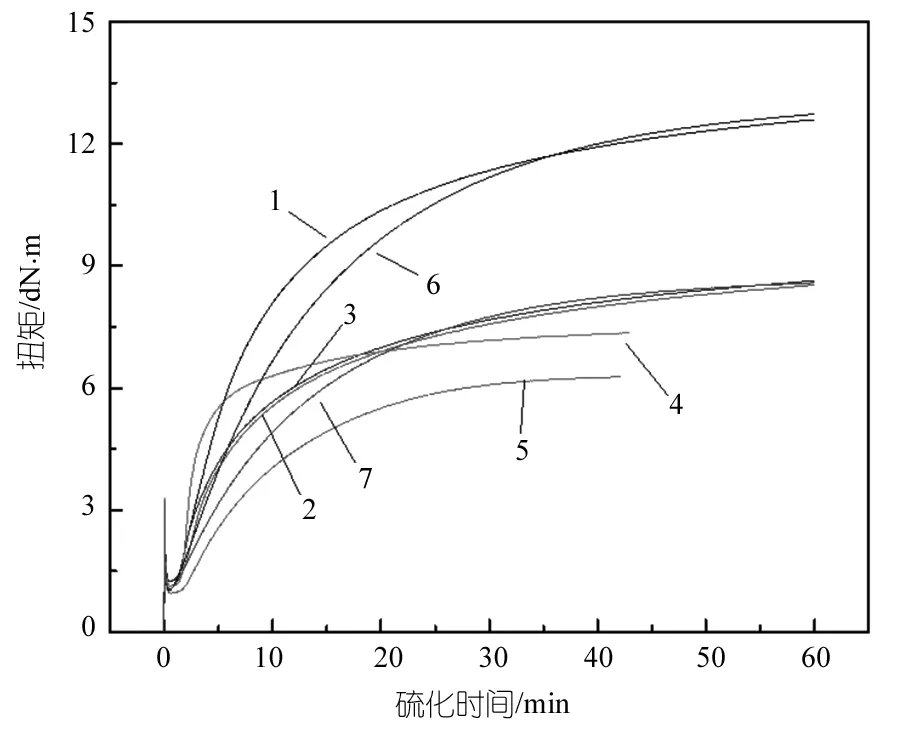

在固定共混胶中ACM相的硫化体系条件下,以NBR相硫化体系作为变量,探究了7种不同硫化体系对NBR/ACM共混胶硫化特性的影响。

从图1与表2可以看出,1#与6#配方共混胶硫化程度最高,这是因为1#配方为普通硫磺硫化体系,硫磺用量较大,硫化时产生大量的硫自由基参与硫化,故硫化程度高;由于本实验采用的NBR丙烯腈含量为34%,属于中高丙烯腈含量丁腈橡胶,交联效率高,6#以过氧化物作为硫化剂,且DCP用量略高于标准用量,所以硫化程度大。2#、3#硫化曲线几乎一致,说明极少量的TT对硫化特性影响不明显。4#促进剂用量最多,故硫化速度最快,但其硫磺用量较小,硫化程度低。5#采用硫载体TT作为硫给体,硫含量较低,故硫化程度最低。7#采用硫磺与过氧化物并用硫化体系,其硫化程度比6#单用过氧化物硫化体系有所降低。

图1 不同硫化体系下NBR/ACM共混胶硫化特性

表2 不同硫化体系下NBR/ACM共混胶硫化特性

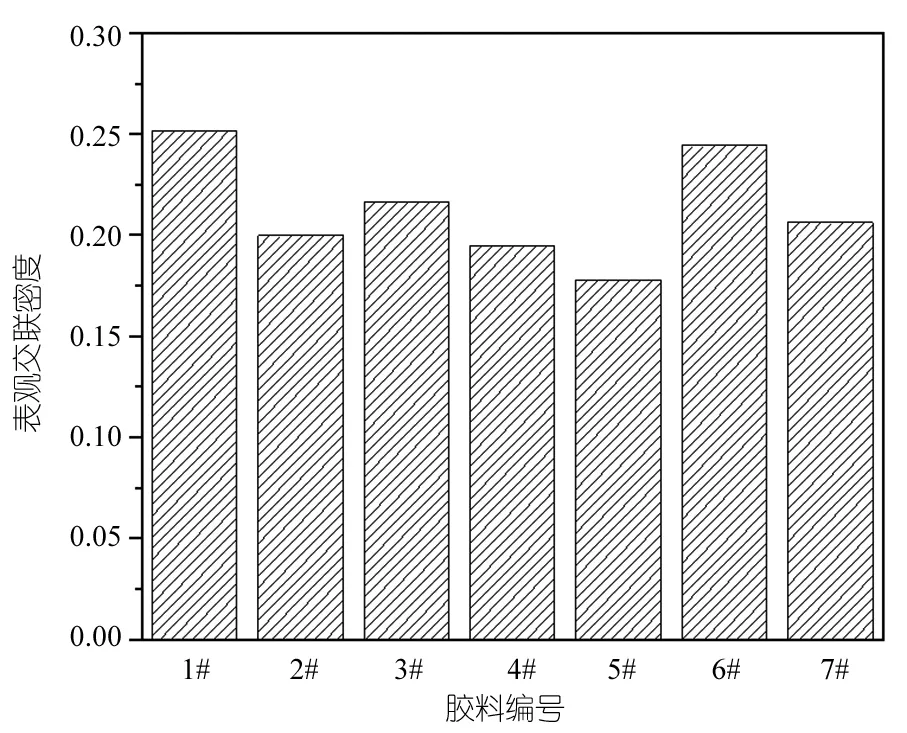

2.2 表观交联密度

通过图2可以看出,5#共混硫化胶交联密度最小,由于表观交联密度可以表征硫化程度,故该硫化体系硫化程度最低。1#与6#交联密度相对较大。在1#~4#硫磺硫化体系下,随着硫磺用量的降低,表观交联密度越低,硫化程度也越低。

图2 不同硫化体系下NBR/ACM共混硫化胶表观交联密度

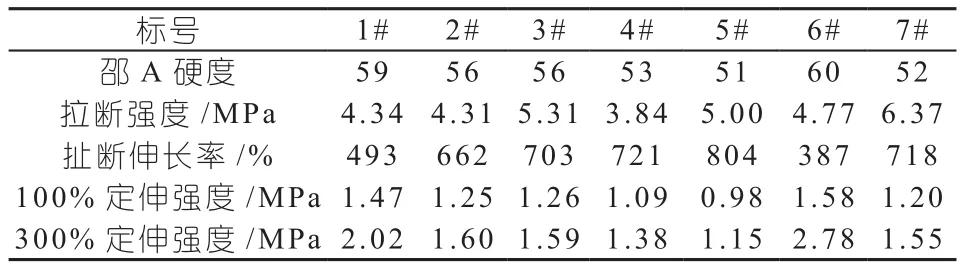

2.3 力学性能

表3为固定共混胶中ACM相硫化体系,改变7种不同NBR相硫化体系后共混硫化胶的力学性能。由于1#配方属于典型的普通硫磺硫化体系(CV),在此体系下,硫化时共混胶中NBR相易生成键能较小的多硫键,在拉伸过程中键能较弱的多硫键断裂后,应力可以得到疏导,因此其力学性能得到提高。同时此配方硫化程度较高,故100%定伸应力较大。2#配方为半有效硫化体系(SEV),硫化时既产生多硫键又产生单双硫键,力学性能比普通硫磺硫化体系低。3#在2#的基础上加入了少量秋兰姆类促进剂TMTD,其拉伸强度与扯断伸长率明显提高。4#其配方为低硫高促的配比,属于典型的有效硫化体系(EV),NBR相中键的类型以单、双硫键为主,且其硫化程度较低,所以其拉断强度,100%、300%定伸强度较低,扯断伸长率较高。5#其使用了硫载体硫化体系,配方中没有使用S,以TT做为硫供体硫化,但TT含硫量低,导致共混胶硫化程度最低,100%、300%定伸强度最低,扯断伸长率最高。采用过氧化物硫化体系的6#,共混胶中过氧化物在高温下分解产生自由基,其进攻NBR上的α-亚甲基活泼氢使NBR进一步形成键能较高的碳碳交联键。当硫化胶受到应力时,应力分布不均匀,碳碳键其键能较高,在拉伸时首先承受应力,在伸长率较低时即发生断裂,导致伸长率较低。故6#扯断伸长率最低,100%、300%定伸强度最高。7#采用硫磺/过氧化物并用硫化体系,硫化胶既有单双硫键、又有碳碳键。硫磺的加入增加了体系中的硫键数量,硫键具有键能小、刚性小的特点,在拉伸过程中硫键断开时,键能较大的碳碳键继续维持着网络结构,同时由于弱键的断开,使得应力分布更均匀,宏观表现为共混胶力学性能总体得到提升。同时由于共混胶中ACM相模量相对较小,硫键的加入使NBR相模量降低,使两相模量更为接近,共混胶力学性能得到提升。

表3 不同硫化体系下NBR/ACM共混胶力学性能

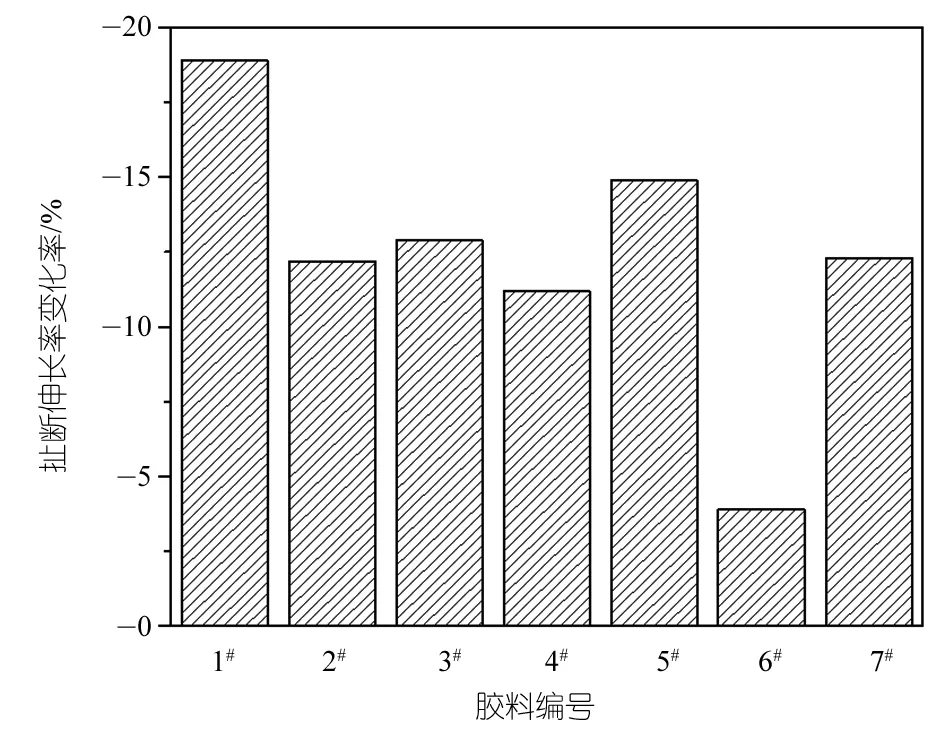

2.4 耐热空气老化性能

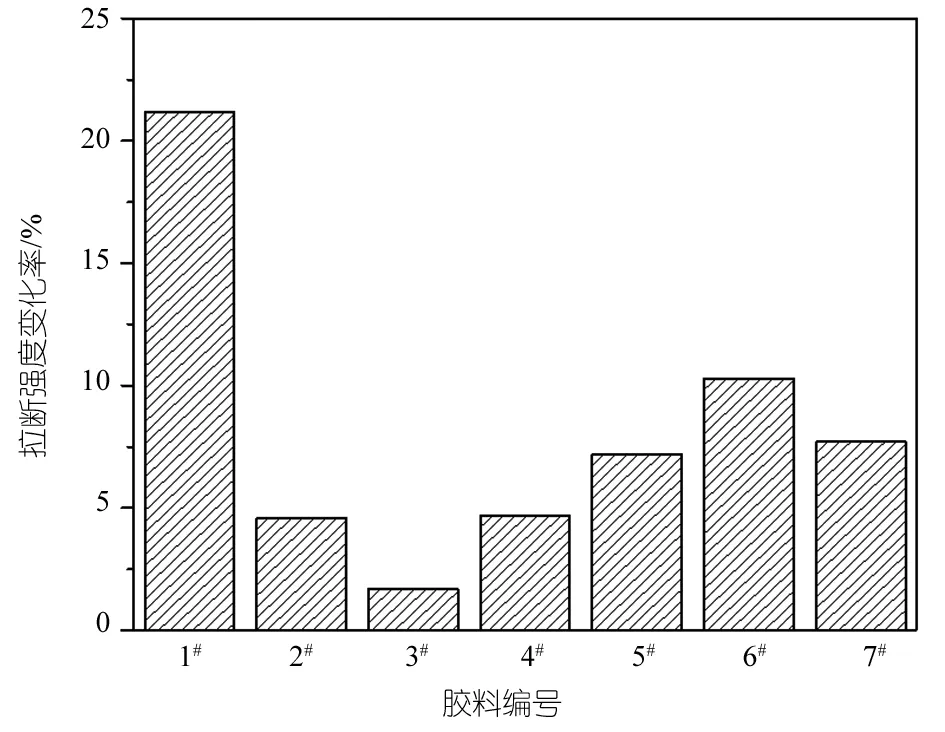

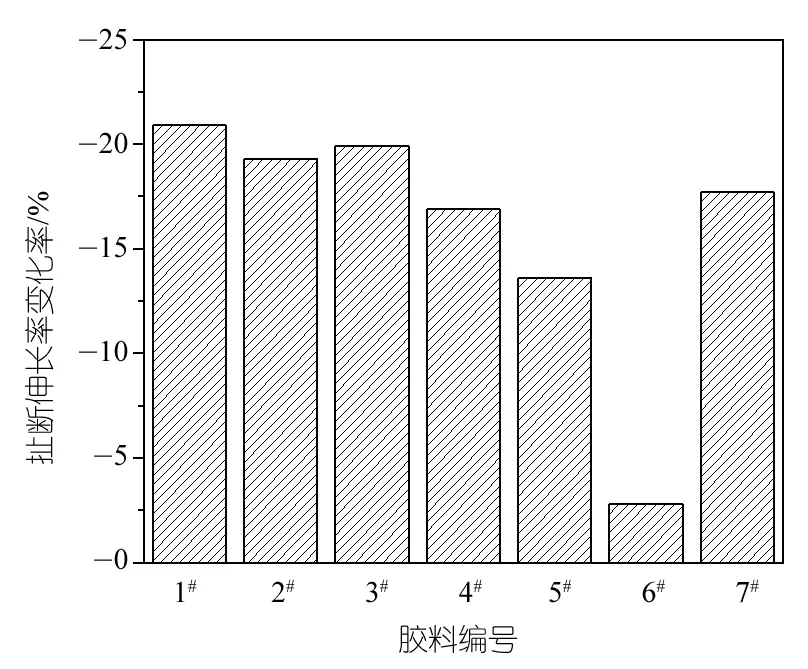

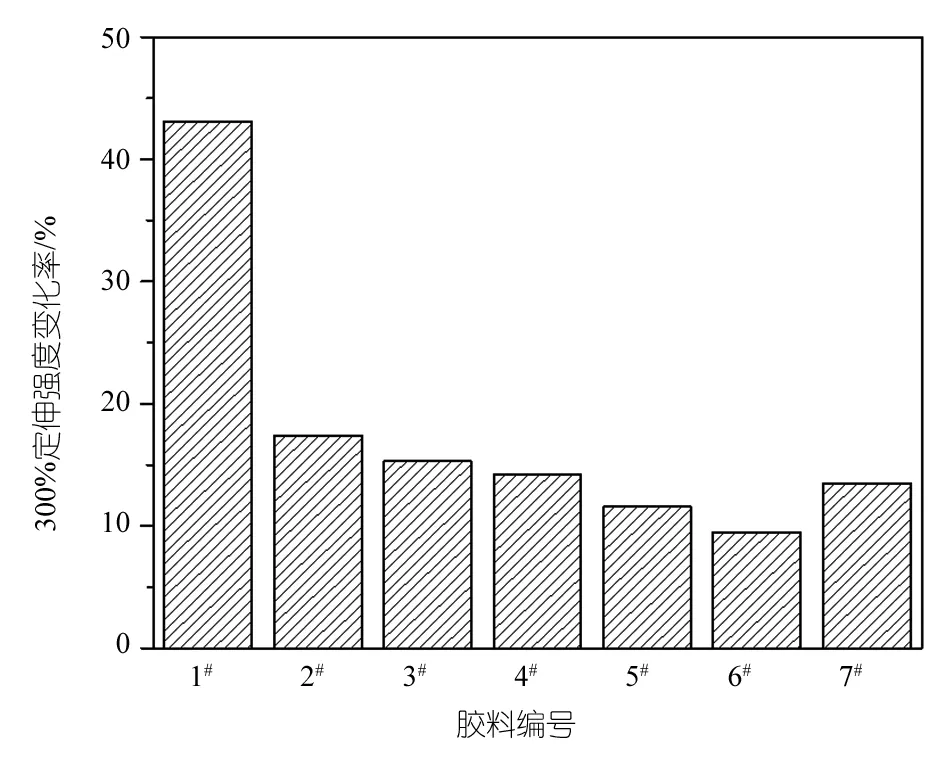

经72 h×100℃热空气老化后,1#~7#共混硫化胶拉断强度与300%定伸强度均升高,扯断伸长率减小。其中1#与5#配方共混胶力学性能变化率较大,分析其中原因为1#配方为普通硫磺硫化体系,硫化过程中生成的多硫键键能较低,因此不耐热氧老化,同时NBR相老化过后交联网络变密、模量增大,与ACM相模量差距进一步扩大,两相模量不匹配,力学性能降低;5#配方为硫载体硫化体系,其在硫化时硫化程度较低,在老化过程中共混胶分子链易继续交联,因此老化后力学性能变化较大。而4#有效硫磺硫化体系硫化时易产生单双硫键,6#过氧化物硫化体系硫化时产生碳碳键,二者键均能较大,耐老化性较好,故4#、6#共混胶在热空气老化后力学性能变化较小。见图 3~5。

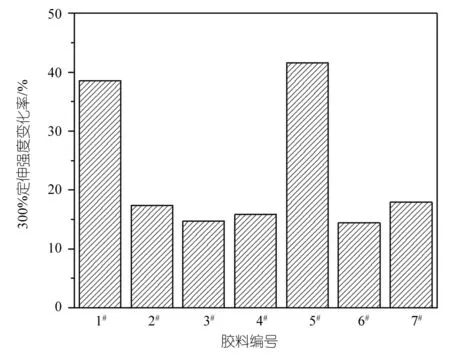

2.5 耐热油老化性能

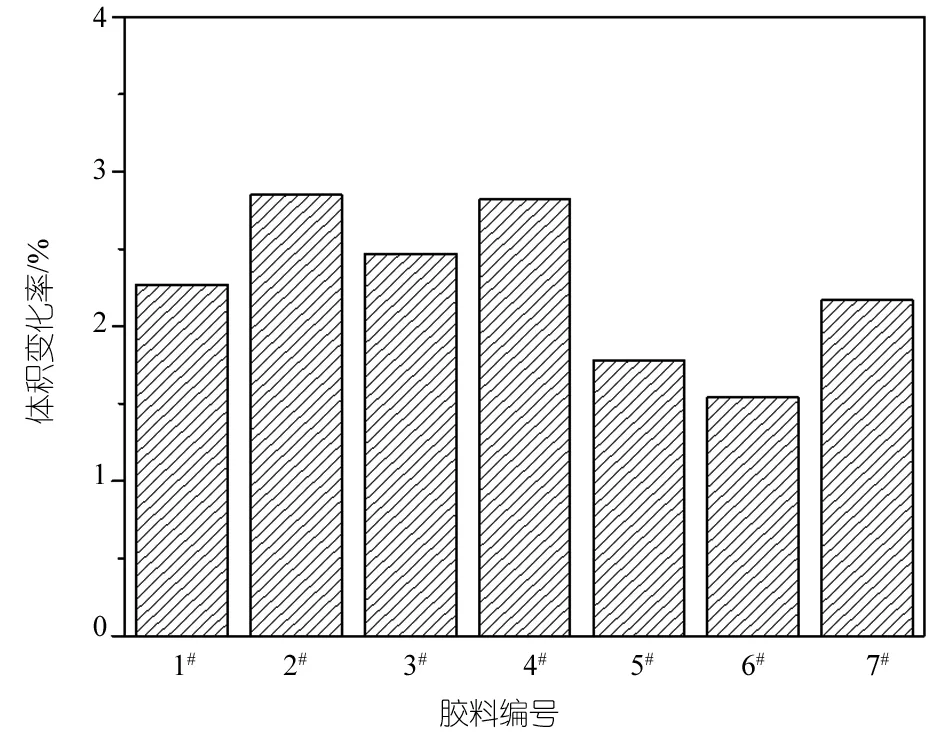

由图6~图8可以看出,经46#液压油72 h×100℃老化后,6#过氧化物硫化体系耐热油老化性能较好,这是因为在过氧化物硫化体系下,硫化胶交联密度较大且交联键较短,油难以进入到密集的交联网络之中;同时在此硫化体系下形成的碳碳键键能高,耐老化性较好,故其综合耐油性最好。4#、5#硫化产生的单双硫键虽然耐老化性较强,但因其硫化程度较低,交联网络较为稀疏,在老化过程中热油容易渗入到橡胶内部,所以耐热油老化性能下降。

图3 不同硫化体系对热空气老化后拉断强度变化率的影响

图4 不同硫化体系对热空气老化后扯断伸长率变化率的影响

图5 不同硫化体系对热空气老化后300%定伸强度变化率的影响

通过图9可以看出,6#过氧化物硫化体系硫化胶在耐热油老化后体积变化率最小,2#半有效硫化体系与4#有效硫化体系体积变化率较大,这与图2不同硫化体系下NBR/ACM共混硫化胶表观交联密度直接相关,硫化胶的交联密度越大,油越难进入到硫化胶中,即热油老化后体积变化率越小。

图6 不同硫化体系对热油老化后拉断强度变化率的影响

图7 不同硫化体系对热油老化后扯断伸长率变化率的影响

图8 不同硫化体系对热油老化后300%定伸强度变化率的影响

图9 不同硫化体系对热油老化后300%定伸强度变化率的影响

3 结论

(1)在150℃的硫化条件下,普通硫磺硫化体系与过氧化物硫化体系硫化程度最高,硫载体硫化体系硫化程度最低,有效硫化体系硫化速度最快。

(2)硫磺过氧化物并用硫化体系拉断强度与扯断伸长率较大;单用过氧化物硫化体系的100%、300%定伸强度最高,但扯断伸长率最低;有效硫磺硫化体系拉断强度、扯断伸长率与100、300%定伸强度均低于普通硫磺硫化体系;在半有效硫磺硫化体系中使用次磺酰胺类促进剂与秋兰姆类促进剂并用力学性能明显高于单用次磺酰胺类促进剂。

(3)有效硫磺硫化体系与过氧化物硫化体系的硫化胶耐热空气老化性能较好,普通硫磺硫化体系与硫载体硫化体系硫化胶耐热空气老化性能较差。

(4)过氧化物硫化体系硫化胶在耐热油老化后体积变化率最小、力学性能变化较小。NBR/ACM共混硫化胶交联密度越大,热油老化后体积变化率越小。