基于供应商评价体系的质量管理提升活动

2018-10-11北京汽车股份有限公司邵元铮柴若芸楚洪伟李金虎

北京汽车股份有限公司□李 颢 邵元铮 柴若芸 楚洪伟 拓 芳 李金虎

我国汽车销量迅速,2016年全国狭义乘用车销售量已达2300万辆。在国内汽车市场竞争愈演愈烈的情况下,各主机厂对供应商的要求也越来越高,尤其是自主品牌在最近的几年内发展迅速,以吉利、长城为代表的自主品牌也意识到在企业生产经营中,供应商质量是确保产品质量不可缺少的重要环节。质量管理应紧紧围绕供应商展开,供应商提供的服务及制程品的质量是评价供应商质量的主体。所以对于供应商质量的评价与提升活动对主机厂来说有重要意义。

1 背景介绍

本部分主要介绍B公司的基本情况,质量管控情况与供应商体系现况。

(1)企业背景

B汽车公司成立于2010年,是中国领先的乘用车制造商,虽然成立时间仅仅七年,但是在飞速发展的过程中,病患已经覆盖中大型、中型、紧凑型及小型轿车、SUV、MPV等各个车型,立场打造国内自主品牌中高端乘用车的标杆企业。在十三·五的开局之后,B公司更是紧紧围绕李克强总理提出的 “坚韧、执着、专注、极致”工匠精神,全力以赴践行新时期 “二次创业”宏伟目标,不断朝着 “致力人文、崇尚科技、引领绿色”的愿景万进。

(2)B公司质量管理现况

根据零部件的生命周期,B公司从供应商选择、定点、开发、供货到售后建立了健全的质量管理流程,B公司在长期的质量工作中,总结经验教训,形成了供应商质量的金字塔式分层管理机制同,新车型开发中零部件质量管理均由质量中心负责,量产车型的质量管理由各分子公司的质量部负责,形成了围绕一个中心,协同六大基地的质量管理模式。

(3)B公司供应商现况

B公司目前的车型已达20余种,所涉及的供应商更是达到了1151家。在与供应商的长期合作中,质量人员发现各家供应商之间的质量能力参差不齐,比如仅保险杠就包括模塑、延锋在内的至少六家供应商,这六家供应商的质量能力更是参差不齐,这已严重制约了B自主品牌发展的脚步。所以自2016年开始,质量部针对目前的供应商现况,开展了以供应商质量管理提升为宗旨的活动。

2 供应商质量评价体系

本部分简单介绍了质量部对供应商质量能力评价体系,供应商质量工程师 (SQE)如何对供应商质量进行评价,筛选出需要进行管理提升的供应商。

(1)供应商质量能力评价指标

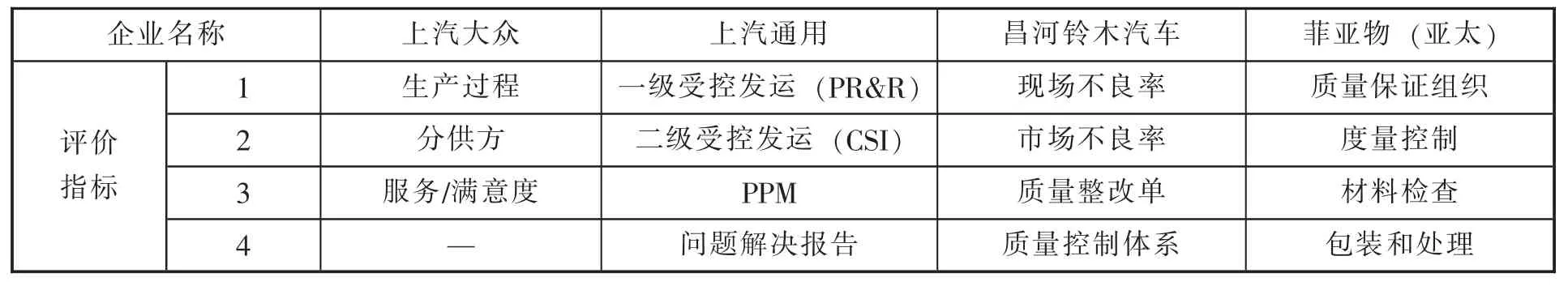

表1中列出了国内外同行企业的供应商质量能力评价指标。在对各大公司的指标对比过程中发现,各个公司的评价指标大相径庭,也各有利弊,但是从中我们也发现在主流的车企中,均从供应商的过程、不良率及质量问题改善等角度进行评价。结合B公司自身的特点与管理水平,质量部将供应商质量评价大致分为以下四类:质量潜力评价、开发质量能力评价、产品质量能力评价,以及质量改进能力评价。

从四大类评价类型中可以看出,对供应商能力的评价均为SQE主观意识的评价,所以需要将各项能力评价数字化,提取出客观的评价指标。

表1 供应商质量能力评价指标

1)质量潜力评价

质量潜力评价 (Quality Potential)主要根据在过去一段时间合作中的质量表现,预期供应商未来一段时间的质量表现。质量潜力评价主要受质量体系审核和过程审核的结果影响,因此,可以使用潜在供应商审核中的质量评分 (PSA)和过程审核 (PCPA)的表现衡量其质量潜力 (QP)。所以供应商质量潜力计算公式,见式 (1):

2)开发质量能力评价

开发质量能力 (Development Quality)评价主要针对供应商在新产品开发过程中的质量情况进行评价,可以通过一次试模合格率 (FTQ)与PPAP完成情况进行评价。所以供应商开发质量能力计算公式见式 (2):

3)产品质量能力评价

产品质量能力 (Production Quality)主要针对供应商在量产后车型上的质量表现进行评价,可根据零部件现场不合格品率 (PD)和售后市场不良率 (ADF)进行评价。所以产品质量能力计算公式见式 (3):

4)质量改进能力评价

质量改进能力 (Quality Improvement Capacity)评价主要针对俯就商在售后市场与问题整改进度的评价,可根据售后千台故障率(CS1000)与质量改进时间 (QIT)进行评价。所以质量改进能力计算公式见式 (4):

(2)供应商质量能力评价体系

在对供应商质量能力研究中发现,对于供应商质量能力评价指标中权重确定的方法很多,常见的有:模糊综合评价法、逼近于理想解的排序法、数据包络分析法等八大方法。目前在对主流主机厂的研究中,主要采用的是层次分析法。

通过层次分析法,根据质量中心的组织架构,选取部门部长、科长和SQE工程师共计三人组成评判小组,对供应商的各项进行评分,最终确定质量潜力、开发质量能力、产品质量能力和质量改进能力的权重分别为0.2、0.3、0.3、0.2。二级指标权重如表2所示。

表2 供应商质量能力评价指标权重

(3)供应商质量评价体系分析

对供应商YC的质量评价结果为65分,在所有的供应商中牌中下等水平,从各项指标的评价结果中可以看出YC供应商主要在试模合格率、过程质量控制、现场不良率三方面存在严重不足,故零SQE特成立专项小组,从这三方面对YC供应商进行质量管理提升。

3 供应商质量管理提升

一次试模合格率主要针对供应商开发阶段小批量试制时的产品质量,为提升YC供应商的试制阶段合格率,特提出生产导入管理提升专项方案。

(1)生产导入管理提升

见图1。生产导入是为了将产品及工艺开发的成果落实在批量的工艺过程所进行的一系列有序、浙进推进的工作过程。生产导入的过程除了导入过程的项目管理,还包括零件采购、生产物流、工艺设施、生产操作、过程质量控制等各生产要素的完善与相互配合等工作。所以生产导入活动的开展,是质量管理全面提升的过程,对于试模合格率与开发阶段工作有序开展有重要作用。

生产导入过程贯穿了新产品的整个开发过程,它紧紧围绕着项目计划、项目组织与项目进度展开,并以主机厂的开发计划为主线,在B公司新车型的开发G4阀前四个月 (2016年11月)成立项目组,至标准作业程序 (SOP)三个月后解散。

生产导入工作采用项目制,生产导入项目组由专门的总负责人进行统筹,由总负责人进行各专业组之间的工作协调,并接受来自各专业组的进度汇报。在新车型开发中,由YC供应商的车间主任担任本次活动的总负责人,同时形成四大专业组:项目组、开发组、质量组和生产组。

图1 生产导入过程管理流程

(2)生产导入管理办法

在以往对YC供应商的管理中,采用了传统的形式主义和经验主义模式,也就是说在对供应商质量管理过程中并没有形成明确的书面规范和规程规范,所以在本次管理提升活动中,特意明确了规章制度的文件化,编制 《供应商生产导入管理办法》。

生产导入管理办法主要分为七大部分:目的、适用范围、各专业级职责、专业术语定义、工作程序、工作文件、工作记录。本文主要对工作程序做简要介绍。

图1列出了从模具制造到SOP整个生产导入过程的管理流程,对各个过程节点的要求如下:

1)模具回厂前

①根据模具厂试模情况,编制零部件相关工艺文件,以指导回厂后注塑作业;

②由模具车间组织相关人员对模具状态进行评审,是否达到回厂状态,并出具模具验收报告;

③对相关作业人员进行培训,保证模具回厂后,相关人员了解如何进行作业。

2)模具回厂后

模具车间相关人员对回厂模具进行点检,模具是否存在遗漏的部件,模具是否完好,并出具模具点检报告。

3)小批量试制

①试制前,根据 《试制程序管理办法》,由项目部、技术部提交生产订单至生产车间,由生产车间于开机前对设备进行点检;

②试制过程中,要求各专业组均有相关工程师在现场进行跟踪确认,并进行生产记录;

③试制结束后,由项目组组织各专业组一起召开试模总结会议,对于试模过程中存在的问题进行总结。

4)SOP之前:由各相关部门完成相关工艺文件编制与批准。

5)SOP之后:供应商应配置相关人员在B公司生产现场跟线三个月。

(3)生产导入具体案例

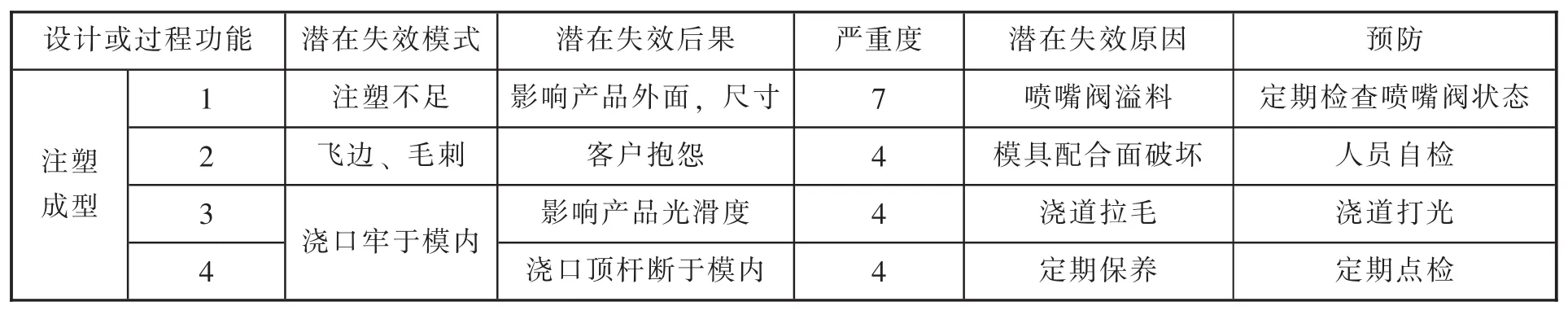

为了保证模具回厂后的首次试模顺利进行,在本次活动中将PFMEA导入以提升产品质量,经过对过去几个车型的研究与其他供应商保险杠PFMEA对比,总结出一份在试模阶段可能出现的失效模式,在首次试模开始前,试模过程中进行相应的预防。

表3列出了在注塑成型过程中部分潜在失效模式。在试模以前根据潜在失效模式对模具工艺参数等进行排查,虽然是新制模具,但在排查过程中仍然发现模具零件缺失、损坏的情况,经过及时处理,保证了试模活动的正常进行。

表3 注塑成型过程中部分潜在失效模式

4 供应商质量标准规范化

在产品开发中,SQE发现B公司对保险杠产品的质量标准无明确统一的要求,存在质量标准模糊的情况,同时,由于供应商也给各大主机厂进行相关产品供货,存在标准众多,无章可循的情况,这就造成了供应商判定合格的产品到达B工厂以后不被接收。鉴于此,为加强对YC供应商的质量控制,零部件质量部借鉴其他公司的质量管理要求,结合自身情况,统一了在新产品开发过程中的质量标准。

(1)漆膜外观标准

B公司对于漆膜外观的标准一直没有界定,质量中心SQE工程师协同研究院工程师对保险杠等外观零件相标准进行了修订,由于篇幅限制与B公司内部资料限制本文仅简述部分质量要求。

1)外观区域等级划分

对于保险杠产品来说,将保险杠按等级分为A、B、C三区,其中:A区主要为雾灯罩以上区域,B区主要为雾灯罩以下区域,C区主要为装配后的隐藏面

2)漆膜外观质量标准

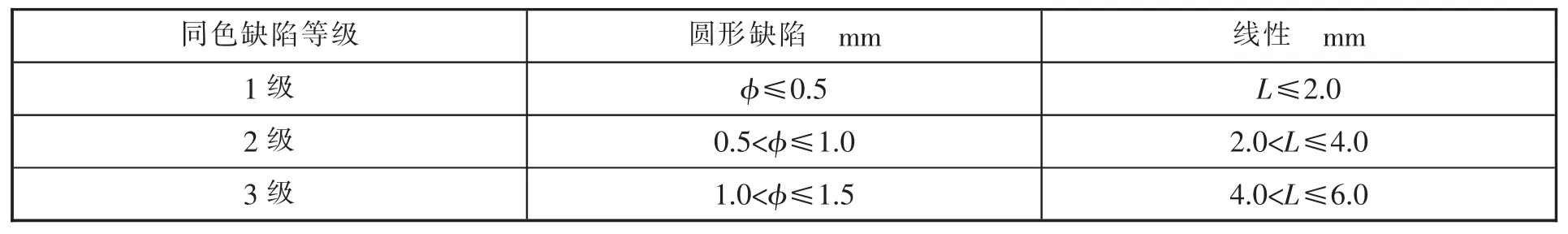

①同色颗粒/线状物缺陷标准

同色缺陷的颗粒与线状物,按直径与长度大小划分为三个等级如下表4所示。φ及L示意图见图2。根据不同的缺陷等级,规定了A、B、C各个区域的缺陷等级数量,且20mm范围内不能重复出现任一缺陷等级。

②异色颗粒/线状物缺陷标准

异色颗粒要求φ≤0.5mm,且A区不能有异色颗粒。

异色线状物要求宽度≤0.2mm,L≤4.0mm,且A去不能有异色线状物。

③油漆损伤标准

油漆损伤是由于油漆表面受到摩擦或碰撞引起的漆膜脱落。要求:不允许有颜色改变或露底,并且A区不能出现任何直径大小的油漆损伤。

④缩孔标准

缩孔是漆膜上圆的凹坑,有可能露出或不露出下面的漆层。要求:不允许露底,A区0.5<φ≤1.0mm的个数少于两个,1.0<φ≤2.0mm的个数少于一个,且20mm范围内不重复出现。

(2)装配过程标准

1)模块化装配要求:

①模块化装配时,不允许因装配其它零部件组件而导致保险杠变形,造成装配后总成不符合设计规定的定位及安装位置要求;

②雷达及大灯清洗支架装配时不得跌撞,不得用力旋拧、按压保护膜,装配后要求与孔心对中,并保持橡胶圈无卷曲。

2)扭矩要求:对大灯清洗器支架焊接力、雷达支架粘贴强度、前后雾灯自攻钉安装扭矩等进行了要求与规范。

表4 同色颗粒与线状物缺陷等级划分

图2

5 生产现场可视化

生产现场是企业创造效益的直接场所,也是发现各种问题的源头,现场管理在企业的经营管理中具有非常重要的地们,现场管理水平的高低直接反映了企业经营状况的好坏。对于生产现场的管理就是一系列永不终止的改善活动,通过对人、机、料、法、环的改善,实现各生产要素的合理配置,从而减少生产过程中不必要的浪费,降低生产成本,提高产品质量和生产效率,对企业自身竞争力的提高具有十分重要的意义。

(1)可视化管理概述

在生产活动中,人们经常需要进行判断,往往依据的是感觉和经验。在判断事物时如果过分依赖感觉和经验的指导,出错的几率往往会大一些,而通过视觉可有效地降低出错的几率。在对各种表述类型的研究中发现,将要求图示在工作场所的方法,能长期有效地为作业人员提供支持。

可视化管理是通过视觉导致人的意识变化的一种管理方法,它利用形象直观而又色彩适宜的各种视觉感知信息来组织现场生产活动,以达到提高劳动生产率。可视化管理的方法很多,包括区域线划分、颜色区分、灯号、声音提示、现场看板、数字化标识、形迹等。

表5 不同表述类型的效果对比

(2)可视化管理内容

生产现场作为全体人员活动的场所,对其进行的持续改善活动,是5S管理活动的基本要求,所以不管在任何供应商,任何单位,都应做到现场管理的规范化,本节主要介绍区域线管理、颜色管理与看板管理。

1)区域线与颜色管理

区域线和颜色管理是可视化管理的基础,从一家供应商区域线划分的情况,就可以初步评判一家供应商5S管理的优劣,表6列出了部分区域线管理的规定。

2)看板管理

看板管理在供应商现场可视化管理中起到了到头重要的作用,它是企业良好形象的展现,其对于业绩指标和成绩的展示,不仅能营造竞争的氛围,而且是管理状况的最好体现。看板按管理区分可以分为:公司看板、部门看板和班组看板。

表6 区域线管理要求

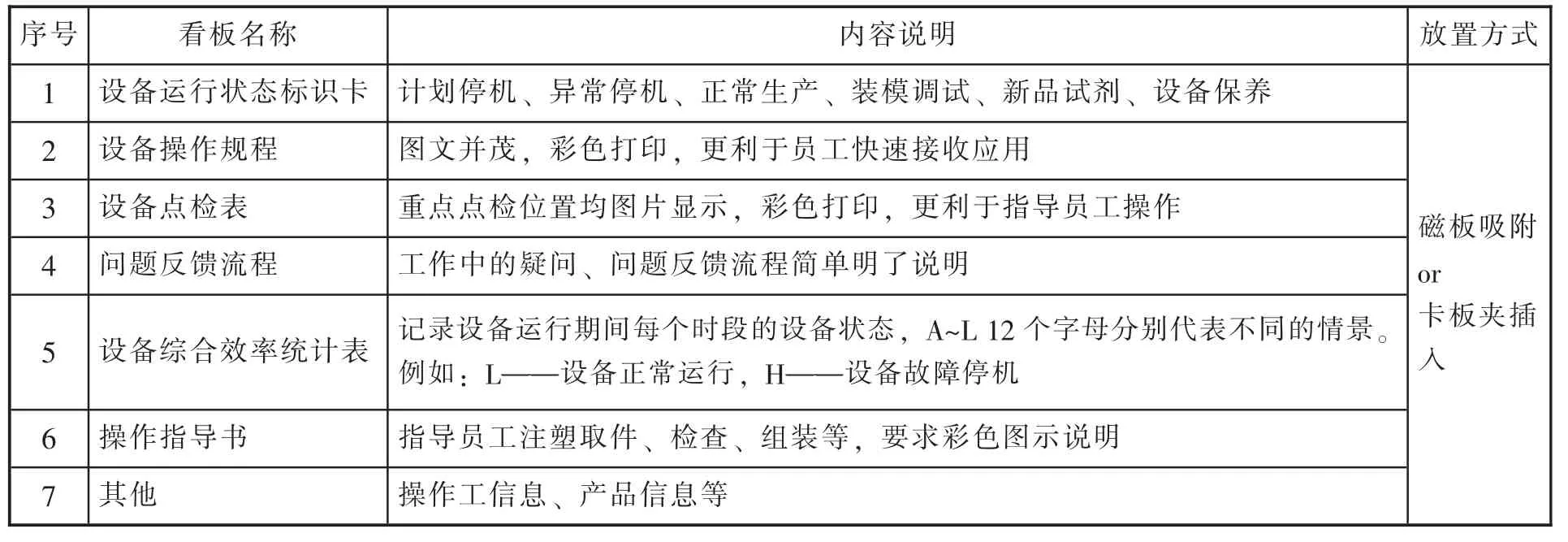

第一种看板在工作现场都有各自不同的展现形式,并包含了不同的项目内容,本次管理提升活动还对库房看板、模检具看板、质量改进看板、物流看板等方面进行了优化,从式样、信息、作用等多方面进行了统一。表7中简要列出了班组管理中的设备管理看板。

表7 设备管理看板要求

6 总结

通过本次管理提升活动,一次试模合格率达到了90%,在试制阶段B公司现场未发现不良产品,现场过程审核评分由原来的62分提升到80分,虽然仍然需要改善,但已取得了阶段性成果。YC供应商质量能力评价得已达到了中等水平。

质量管理提升是一个长期的优化活动,并且YC供应商在采购、物流、原材料等方面也仍然存在不足,这也是SQE后续长期提升需要深化与完善的地方。但从本次活动来看,YC供应商管理层的认识与态度已有初步变化,认识到质量管理的重要性,愿意投入时间与金钱来开展质量活动。

在竞争日益激烈的21世纪,主机厂与供应商已从原来的竞争关系走向了竞合关系,形成了战略合作关系。对供应商的管理提升,不仅可以建立完善的供应链质量保证体系,还可以横向展开到客户订单响应、技术服务协作等多个方面,形成了供需双方共同提升的良好机制。