某特种车发动机舱散热系统优化及流场分析

2018-10-11张三军

张三军,时 岩

(南京理工大学 机械学院,南京 210094)

0 引言

散热系统是整车的重要组成部分,其性能好坏直接决定发动机舱工作的稳定性。特种车辆发动机舱内部结构复杂,对称性差;大功率、大体积部件密集度高,线路、油路在舱内布置更加复杂,在空气流动和热传递相互影响下,发动机舱散热困难日益凸出[1~3]。

散热器散热问题向来是研究发动机舱散热问题的重点,导致散热器散热困难的原因通常有结构设计布局不合理、部件功能故障以及长时间使用性能老化等。国内外研究此类问题,早期是通过理论计算、试验验证以及从业经验来解决;自仿真技术快速发展后,通过仿真手段能够对工作过程及结果进行可视化、可量化展现[4],方便设计以及问题排查,仿真技术占据着越来越重要的位置。福特公司采用在散热器周围加装空气挡板的方法来增加散热器空气流量,通过仿真分析,改进后的结构使得空气通过散热器的流量有一定的提升,提高了散热效率[5]。

本文主要研究内容:为提高某特种车的机动性和通过性,在某越野车的基础上进行底盘改进,缩短前后悬尺寸,致使发动机舱空间与原散热系统不匹配,后将散热器从发动机前方移至发动机上方,出现散热器散热困难问题。通过CFD方法对其进行流场分析,找出散热器散热困难的原因,给出解决问题的方法,最后通过热平衡验证,确保车辆发动机舱散热系统的散热性能满足设计要求。

1 发动机舱模型建立

1.1 数学模型

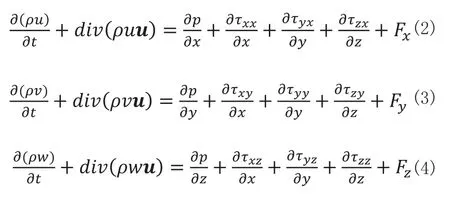

假设整个流动过程为稳态湍流,发动机舱气密性良好,空气为不可压缩且忽略重力影响,忽略固体壁面的热辐射,空气流动与热传递耦合。根据以上假设,发动机舱内空气流动和传热的控制方程[6]可描述如下:

1)质量守恒定律

质量守恒方程又称连续性方程。

2)动量守恒定律

3)能量守恒定律

式中:cp为比热容,T为热力学温度,K为流体传热系数,ST为黏性耗散项。

4)湍流控制方程

湍流模型采用常用的k-ε两方程模型。

湍动能方程为:

湍流耗散率方程为:

1.2 几何模型

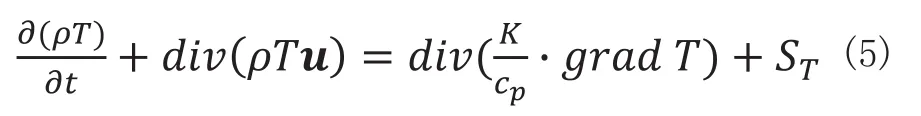

该特种车由于取消前挡风玻璃设计,使得发动机舱在高度上有充裕的空间放置散热器及风扇等。采用散热器上置式散热系统模型如图1所示。

图1 散热系统模型

为减小计算机工作量,对整车模型进行简化,去除驾驶舱及尾部,只研究发动机舱空间内热源与空气的热交换情况,简化车灯、螺栓、卡箍带、细管、轮胎等对发动机舱内流动和传热影响较小的部分,建立发动机舱模型如图2所示。

图2 发动机舱模型

2 发动机舱散热系统流场分析及优化

2.1 发动机舱散热系统流场分析

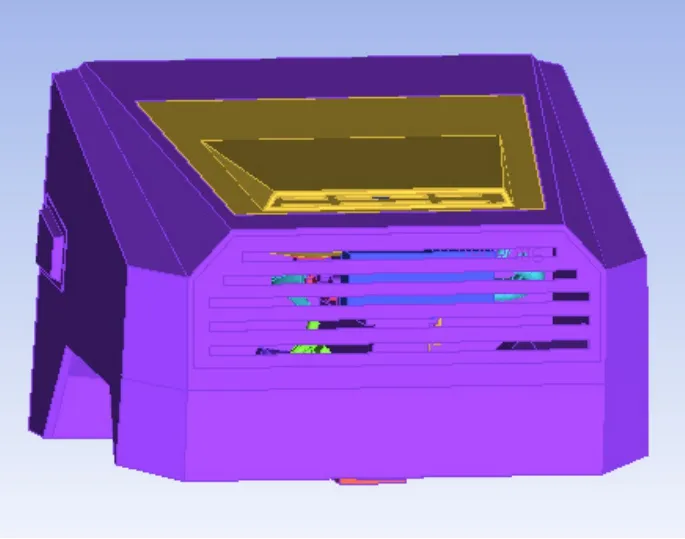

当散热器移至发动机上方后,在最大扭矩工况下出现散热困难。采用FLUENT软件对发动机舱内外流场耦合分析,确定计算域,划分网格,设置最大扭矩工况下进、出口及壁面等边界条件,风扇采用MRF模型,散热器、中冷器采用多孔介质模型,选择Realizable k-ε湍流模型以及易于收敛的Simple算法和二阶迎风格式进行离散[7]。经迭代计算后,通过后处理,选取截面流场图进行分析,如图3所示。

图3 y=-0.16m截面流场图

在速度矢量图中,经车头进气格栅进入的冷却空气部分从中冷器上方通过,与从引擎盖进气口进入的冷却空气汇合,在风扇抽吸作用下流经散热器流向发动机;从风扇出来的部分气流经发动机阻碍后,在中冷器后方集聚形成涡流。散热器正面积空气流量为0.207m3/s,相对较低。从温度云图中可以看到,散热器周围温度有聚集现象,空气流经散热器前后温差仅为13.5,冷却空气给散热器降温效果不明显。

导致散热器散热困难的原因在于散热器迎风面积进气量过低。

2.2 改进措施

针对散热器散热困难现象,提出改进措施:

1)在保证芯子面积不变的情况下,更改散热器参数,增大散热面积,使散热器更易散热。

2)调整散热器安装角度,改变散热器周围流场分布,增大散热器迎风面积进气量。

3)增加风扇转速,提高空气流量,以改善散热器正面积进气量过低状况。

2.2.1 散热器参数优化

为改善散热器散热情况,在散热量一定的情况下,相比于提升液气温差,增加散热面积更易于实现[8]。受制于发动机舱空间布局,在不改变散热器芯子面积的情况下,采用减小散热器散热管数量,增加散热带面积的方法以实现增加散热器散热面积,从而提升散热器散热能力。

式中:Fa散热带传热面积;Fw散热管散热面积;hh波高;w波距;H1水管长;L芯体厚度;N1散热带排数;L1水管横截面长;W1水管横截面宽;N2水管数。

根据式(10)、式(11)对散热器参数进行调整,采用MATLAB命令函数fmincon处理有约束非线性多元变量的优化问题,优化后散热器参数如表1所示。

表1 散热器参数

图4 散热器安装位置

2.2.2 散热器安装角度调整对周围流场的影响

从图4可以看到,散热器从1位置到2位置为其在发动机舱内所处极限位置,通过仿真分析,散热器在不同安装角度下对周围流场影响较大。选取4组不同安装角度位置的仿真数据进行对比,结果如表2所示。

表2 散热器在不同角度位置时仿真结果

从表中可以看到,当散热器与水平方向夹角30°时(即图4中1位置),散热器流量、中冷器流量以及空气通过散热器、中冷器温差均有不同程度的提升,即散热器在此位置时有最优解。

2.2.3 风扇参数调整

为增加风扇风量,同时抑制噪声的升高,应采取增大风扇直径,降低风扇转速的方法[9]。由于电动风扇直径尺寸扩展受限,只有采取小幅提升风扇转速的方法。

式中:Q风扇风量;SPL噪音声压级;K、K1比例系数;n风扇转速;d风扇直径。

根据式(12)、式(13)计算风扇转速改进后参数变化,如表3所示。

表3 风扇转速提升对风量、噪音的影响

对改进后的散热器进行台架实验,得出其阻力特性曲线,与风扇在新转速下的PQ曲线相交求出工作点,该点优于原工作点,且该工作点所对应的散热器散热量大于经验公式计算值,故风扇与散热器匹配合适。

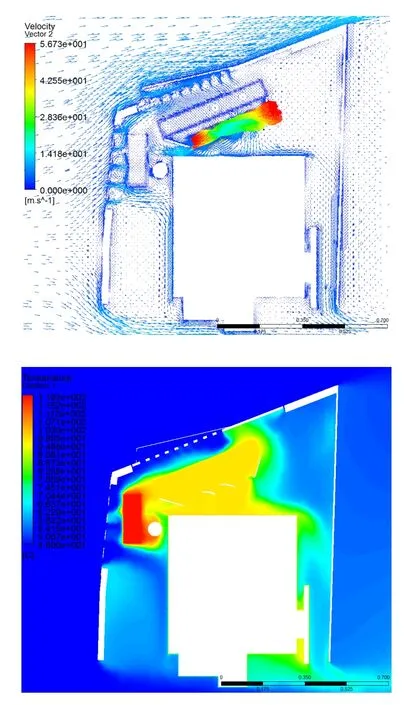

2.3 改进后仿真结果分析

在图5速度场图中可以看到,冷却空气流经主要热源部件,不存在流动死区;冷却空气流经散热器流量有所增加,达到0.386m3/s。在温度云图中,可以看到空气流经散热器前后温差明显,达到24.3。散热器表面温度有所改善,但在散热器两端有部分温度集中。与图3温度云图对比,改进后散热器表面温度改善较为明显。

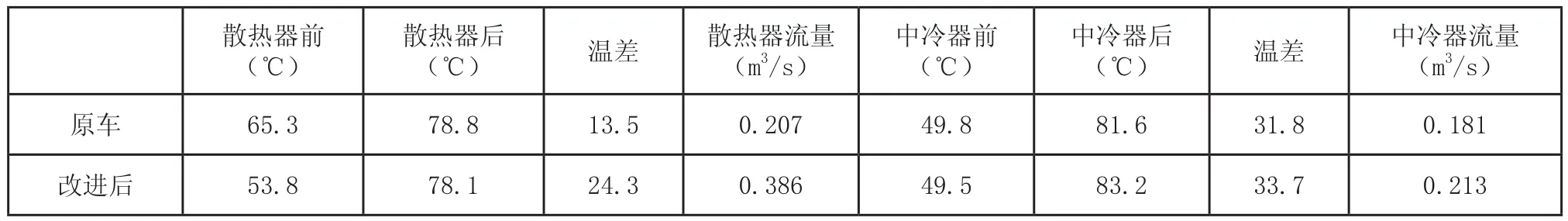

通过表4中数据分析,改进后散热器、中冷器的温度以及流量数据均有提升,其中散热器改善效果较好。

图5 y=-0.3m截面流场图

3 试验验证

在底盘测功机上选取最大功率以及最大扭矩工况分别进行热平衡试验,以验证散热系统改进后是否符合要求。分别对关键位置的润滑油、冷却液、冷却空气等温度值进行测量,得到结果列于表5。

表4 空气流经散热器、中冷器前后温差及流量

表5 最大功率、最大扭矩下测量点值

通过ATB特性评价法[10],分别对最大扭矩、最大功率工况下冷却液和润滑油进行计算校核,得到相应的发动机运行许用环境温度最低为48.6℃大于设计许可环境温度46℃,满足散热系统设计要求。

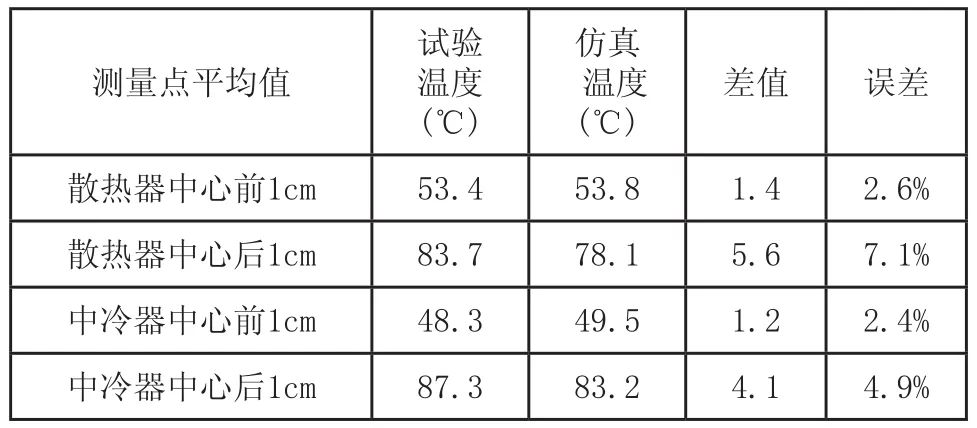

表6 试验数据与仿真数据对比

通过试验温度和仿真温度数据对比,详见表6,试验结果与仿真结果基本一致,误差在允许范围之内。且试验数据散热器前后温差较大,达到30.3,散热器降温效果较好。散热器散热困难问题基本解决。

4 结论

1)通过对散热器、风扇参数进行改进,使散热器散热面积增大并增加散热器正面积进气量,能有效解决散热器自身散热能力不足问题。

2)模拟结果表明,对散热器按照不同位置摆放,会影响其周围流场分布;当散热器与水平方向30°夹角时,散热器迎风面积空气流量最大,散热器散热效果最好。

3)采用ATB特性评价法评价热平衡试验,试验结果满足设计要求。并对试验结果与仿真结果进行对比,数据误差在允许范围之内,证实仿真结果的可靠性。