数控车床伺服准备信号异常故障诊断与维修

2018-10-11赵飞

赵 飞

(1.无锡职业技术学院 机械技术学院,无锡 214121;2.江苏大学 流体机械工程技术研究中心,镇江 212013)

0 引言

随着社会经济的发展和科技水平的提升,数控机床得到了越来越广泛的使用,极大地提升了机械加工精度和自动化生产水平。数控机床作为复杂的机电一体化设备,在发生故障时如何快速维修对维持企业正常生产显得非常重要[1,2]。本文对CK6140数控车床伺服系统的一个典型故障的维修实例进行了分析。CK6140数控车床采用FANUC-0iTC数控系统,使用两台βiSV-20伺服放大器分别控制X、Z轴伺服电机,使用一台三菱S500变频器控制主轴正反转及转速。

1 故障现象

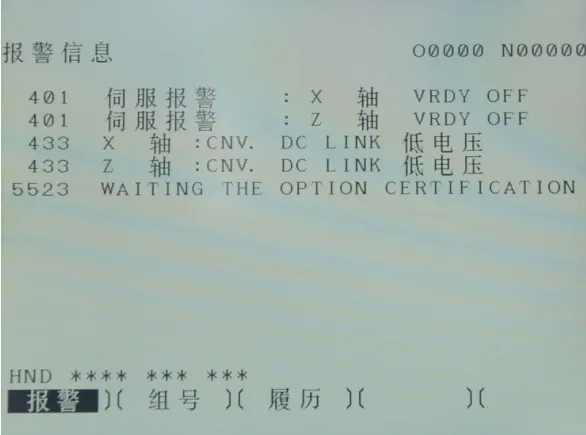

机床启动后,数控系统启动后提示报警,如图1所示。401报警信号表明伺服准备信号异常,导致数控机床不能正常工作[3]。

2 故障分析

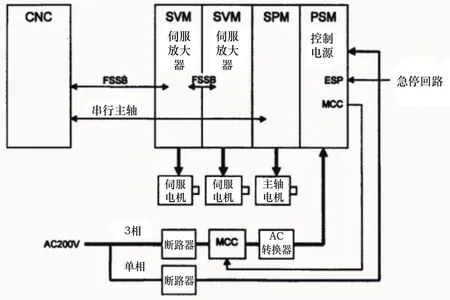

401报警意味着伺服放大器没有正常启动。图2为FANUC-0iTC数控系统连接框图。

由图2及FANUC技术手册和文献[4~8]可知,伺服放大器的正常启动需要三个前提条件:

1)24V控制电源接入及急停按钮触点闭合;

2)MCC端子输出控制信号控制接触器接入动力电源;

3)X、Z轴伺服放大器间通信及电源线连接正常。

图1 伺服准备信号异常报警画面

图2 FANUC-0iTC数控系统连接框图

按先易后难的顺序,分析故障可能原因包括:机械故障、系统故障和电气故障,故障分析的流程如图3所示。

图3 伺服准备信号异常故障分析流程图

由图3可知,首先查找机械故障,检查急停按钮机构是否异常,检查方法是:重复按下和旋开急停旋钮,若存在故障则更换急停按钮。

若无机械故障,查找系统故障,检查方法是:打开PMC梯形图,按下、松开急停按钮,查看X8.4触点状态有无变化,若无变化,检查系统梯形图逻辑关系。

若无系统故障,查找电气故障,检查方法是:根据电气原理图,分析电气线路连接及电气元件功能是否正常。

若存在故障对电气故障点进行维修。

3 故障诊断

依据故障分析流程,首先查找机械故障。重复按下和旋开急停旋钮,检查急停按钮的机械结构是否正常,经检查急停按钮机械结构正常,无机械故障。

接着查找系统故障。依照电气原理图[4],在系统PMC梯形图中搜索与急停按钮相对应的X8.4触点,通过改变急停按钮状态,观察PMC梯形图中X8.4触点的状态变化,来验证急停按钮的状态能否被PMC正确读取。具体操作如下:当急停按钮松开时,按SYSTEM键→选PMC→选PMCLAD→选SRCH→输入X8.4→按下搜索键,发现X8.4触点得电;按下急停按钮后,X8.4触点失电、G8.4线圈失电;因此急停按钮的状态能被PMC正确读取,无系统故障。

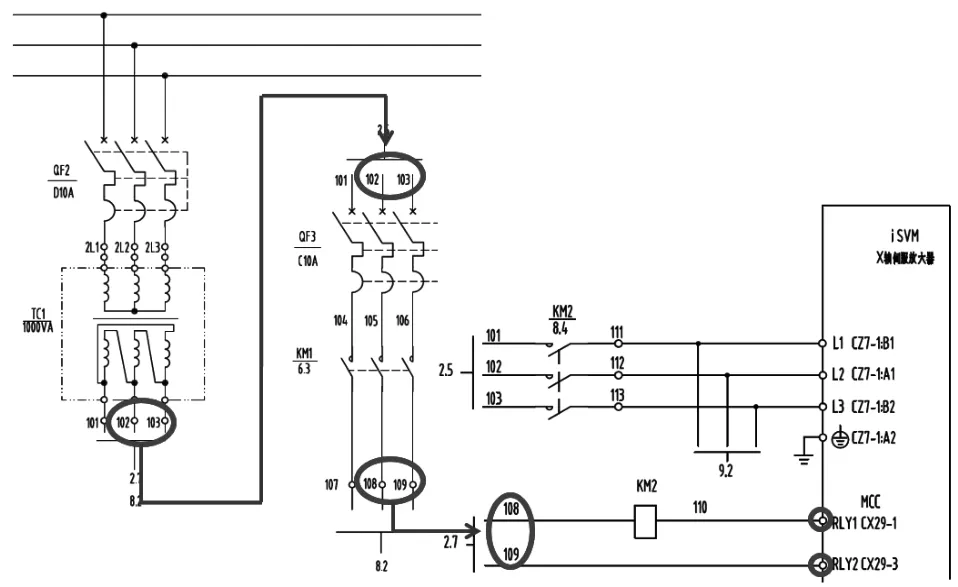

图4 伺服放大器外围电气接线图

图4为伺服放大器外围电气接线图。依据伺服系统启动电气动作过程,伺服系统启动电气动作流程如下:24V控制电源接入→急停按钮触点闭合→X轴伺服放大器MCC输出端子导通→接触器KM2线圈得电→220V动力电源接入,X轴伺服放大器启动→X轴伺服放大器与Z轴伺服放大器连接线正常→Z轴伺服放大器启动→伺服系统启动完成。

按照伺服系统启动电气动作流程,逐步查找电气故障。

首先检查24V直流控制电源:启动系统后,通过观察,X轴和Z轴伺服放大器风扇均在正常工作,而风扇的供电来自直流24V控制电源,因此伺服放大器24V直流控制电源接入正常。同时确认此时急停按钮位于松开状态,其内部触点此时为闭合状态;接着根据X轴伺服放大器MCC端子电气接线图,检查X轴伺服放大器MCC端子外部电路是否正常。

加载在MCC端子处的电压来源于变压器TC1的输出端102、103;经空气开关QF3、接触器KM1的两对主触点、KM2线圈后最终汇聚到MCC端子CX29-1和CX29-3;关闭电源开关后,按照此电气接线图逐步检查电路将万用表拨至蜂鸣档,首先测量KM1上端子108、109间线路连接情况,按下接触器KM1上的按钮,此时万用表发出蜂鸣声,万用表上显示的阻值很小,表明端子108、109间线路连接正常;随后测量KM1上108端子到KM2上108端子的连接情况,此时万用表发出蜂鸣声,表明线路连接正常;接着测量KM1上108端子到KM2上110端子的连接情况,此时万用表无读数,表明线路断路,该段线路存在故障;进一步检测KM2上108端子到KM2上110端子的连接情况,此时万用表无读数,表明KM2线圈断路。

因此故障原因为接触器KM2内部线圈发生断路,导致KM2主触点无法吸合,伺服放大器无法接入三相交流电源。

4 故障排除

依据故障原因,更换接触器KM2,并重新连接好相关线路后,使用万用表再次测量KM2线圈接线端108与110间的阻值,万用表读数为0.525千欧,读数正常。打开电源开关,重新启动系统,系统启动后,无报警提示。

在手轮方式下:选定X轴,摇动手轮;X轴进给正常;选定Z轴,摇动手轮;Z轴进给正常,说明故障已排除。

5 结束语

1)数控机床伺服准备信号异常故障出现后,往往需要从机械、系统、电气等三个方面考虑故障产生的可能原因,同时应本着先易后难的顺序进行故障排查。

2)应结合FANUC维修手册及机床电气原理图,深入理解FANUC伺服系统工作原理,列出故障排除流程,逐一排查故障可能原因,最终排除故障。