核主泵齿形联轴器内外齿渗氮表面斑点缺陷分析

2018-10-10潘学民袁力江雷明凯

潘学民,袁力江,雷明凯

(大连理工大学 材料科学与工程学院表面工程实验室,辽宁 大连 116024)

核主泵泵轴的作用主要是传递动力,支撑叶轮保持在工作位置正常运转[1-2]。核主泵的泵轴与电动机轴采用分体结构时,两者之间可通过齿形联轴器连接。带有内齿的外套和带有外齿的内套组成齿形联轴器,运用内外齿的啮合传递扭矩。这种形式的连接,可以传递更大的扭矩并允许比较大的轴向偏移量,对于安装的精度要求相对不高。联轴器的性能关系到整个核主泵的效率,以及安全稳定运行,对联轴器的材料及加工质量要求严格[3-4]。核主泵泵轴安装过程中发现齿形联轴器内外套的渗氮内外齿表面出现了尺寸3~10 mm、颜色比正常区域略深且金属光泽暗淡的表面斑点缺陷,图1是核主泵齿形联轴器内外齿部位照片,在照片中圆圈指示位置均有表面斑点缺陷。这类表面斑点缺陷不仅影响核主泵泵轴的表观质量,也可能对安全稳定服役具有潜在危害。图2是一个典型的表面斑点缺陷放大照片。

图1 核主泵泵轴齿形联轴器内外齿面的表面斑点缺陷照片Fig.1 Surface spot defects of internal tooth and external tooth of gear coupling used in nuclear main pump

核主泵泵轴齿形联轴器材料为42Cr Mo结构钢,制造加工工艺流程为下料→毛坯粗车→调质→精车→铣外齿→齿面渗氮→光饰。针对内外齿渗氮表面出现的斑点缺陷,主要从3个方面进行原因分析:① 原材料成分组织不均匀;② 机械加工过程所致;③ 渗氮过程产生。经过对加工毛坯成分化验,未发现合金成分异常,排除了原材料不均匀的原因。影响齿面表观质量的最后机械加工工序分别是数控铣内外齿和光饰整体联轴器,铣床刀具和光饰磨块的加工路径及其与齿形联轴器内外套的加工作用方式,不可能产生如图1所示的表面斑点缺陷,同样排除了机械加工的原因。根据表面斑点缺陷硬度比其他区域偏低,可能的产生原因来自渗氮过程。齿形联轴器除内外齿表面均需涂刷防渗剂进行防渗保护,齿面防渗剂残留或者未彻底清除的表面油污、机械加工过程的冷却剂等异物遮盖均可能影响渗氮效果。通过实验模拟防渗剂表面残余对渗氮过程的影响,利用扫描电镜、电子探针、X射线衍射仪,以及维氏硬度计分别对渗氮层斑点缺陷进行观察和检测,给出渗氮表面斑点缺陷成因和消除措施。检测位置如图2中字母A、B、C所示,字母A标识正常区域,字母B标识正常区域与表面斑点缺陷交界处,字母C标识表面斑点缺陷内部的圆心附近位置。

1 渗氮实验

气体渗氮是一种提高金属零件表面硬度和耐磨性的常用热处理工艺,具有处理温度较低,工件畸变较小,表面硬度高,耐腐蚀,渗层强化相可控等优点,因此得到了广泛应用[5]。齿形联轴器齿面部位气体渗氮处理工艺步骤如下:装仓密封,通氨气0.5 h,流量10 m3/h,炉内压力800 Pa,排除空气到≤2%;升温至300~320℃保温6 h;升温至490~500℃保温4 h,调整氨气分解率到18%~25%;在490~500℃渗氮20 h,氨气分解率18%~25%;在510~520℃渗氮50 h,氨气分解率30%~50%;在510~520℃脱氮3 h;降温,通氨气至200℃。齿形联轴器通过齿啮合传递扭矩,为了提高耐磨性又不影响其他部位良好韧性,对齿面部位进行了气体渗氮强化处理,而对其他部位则刷涂防渗剂进行防渗保护。

1.1 金相观察

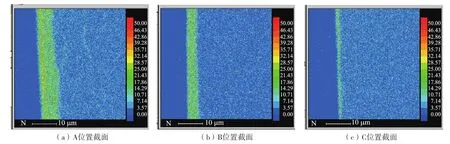

图3给出了表面斑点缺陷不同位置截面金相照片,颜色呈现白色条带处为合金氮化物比较多的区域,不易腐蚀,颜色相对较浅,白亮层内侧区域合金氮化物比较少,容易腐蚀,所以颜色较深。图3(a)是图2中字母A位置的截面照片,从图中可以看到白亮层厚度9~10μm。图3(b)是图2中字母B位置的正常渗氮区与表面斑点交界处截面照片,白亮层厚度左侧约2μm,右侧约4μm。图3(c)是图2中字母C位置截面照片,白亮层深度约2μm。可以发现,表面斑点缺陷位置白亮层深度明显减少但并未彻底杜绝白亮区存在,原因一方面是齿面残留物防渗效果有限,并未彻底起到阻止氮元素扩散作用;另一方面是氮化物除了沿着垂直于表面的方向生长,还沿着平行于表面的方向生长。图3(b)中白亮层右侧比左侧深度大而且逐渐过渡也说明氮化物除了垂直生长还平行于表面生长。

图3 表面斑点缺陷不同位置截面金相照片Fig.3 Cross-sectional metallography of different position for surface spot defect

1.2 氮浓度分布

图4 给出了利用EPMA电子探针分析氮浓度分布的检测结果。从图4中一方面可以看出从表面向内侧,A、B、C三个位置氮元素浓度均随着深度增加而降低,白亮层氮浓度很高,由白亮层进入内侧扩散层,氮浓度则呈现断崖式下降,氮原子在白亮层内的扩散系数要远低于基体内的扩散系数,扩散层厚度明显大于白亮层厚度;另一方面可以看到C位置 (缺陷区域)无论是白亮层还是扩散层的氮浓度都低于A位置(正常区域)相应部位的氮浓度,说明齿面上的异物遮盖会对白亮层和扩散层的氮原子向内部扩散均起到影响作用。

图4 表面斑点缺陷不同位置的氮浓度分布结果Fig.4 Nitrogen concentration distribution of different position for the surface spot defect

1.3 相结构分析

图5 给出了42Cr Mo结构钢试样未渗氮位置、齿面正常区域A位置及表面斑点区域C位置的X射线衍射图谱。42Cr Mo合金原始试样组织为α铁素体+少量渗碳体,由于渗碳体数量较少,未渗氮位置X射线衍射图谱没有出现渗碳体衍射峰。A位置正常渗氮区域表面物相由γ′-Fe4N+ε-Fe2-3N相组成,而C位置表面斑点缺陷区域表面物相为γ′-Fe4N。渗氮过程中随着时间延长氮元素在化合物层内累积达到一定浓度,会发生Fe4N→Fe2-3N转变[5-6],形成双相组织,而斑点缺陷位置的表面在相同的渗氮时间下由于残留异物的阻碍作用导致氮元素的累积尚未达到转变浓度,组织为单相γ′-Fe4N。

2 渗氮表面硬度

图5 表面斑点缺陷不同位置X射线衍射图谱Fig.5 X ray diffraction pattern of different position for the surface spot defect

图6 给出了沿着试样A位置和C位置截面由表及里测量显微硬度数据绘制的硬度—深度分布曲线,从图中可以看到,无论是A位置正常渗氮区域还是C位置表面斑点缺陷中心区域,从表面到内部,硬度均逐渐降低,相同深度情况下,正常区域的硬度值要高于缺陷区域的硬度值。根据国家标准GBT 11354—2005规定,从试样表面测至比基体维氏硬度值高HV0.25N0.50 GPa处的垂直距离为渗氮层深度,可以得到A位置截面总渗层深度约400μm,C位置截面总渗层深度约140μm。依据标准得到的渗氮层深度大于图3直接看到的化合物层深,原因是在渗氮过程中,除了形成氮化物层,还形成硬度值高于基体的氮原子扩散层,化合物层深度和扩散层深度决定了处理工艺中的渗氮时间,且实践证明深度值与渗氮时间平方根成正比[7]。

图6 表面斑点缺陷不同位置硬度—深度分布曲线Fig.6 Hardness-depth profile of different position for the surface spot defect

3 缺陷成因及消除措施

结合前述检测分析数据,表面斑点缺陷区域的化合物层厚度和氮浓度均显著降低,组织为单相γ′-Fe4N,显微硬度由HV0.25N6.15 GPa降低至HV0.25N5.10 GPa,可知齿形联轴器内外齿部位出现颜色略深、金属光泽暗淡的表面斑点缺陷的直接原因是该区域的氮浓度、物相构成有别于正常区域。这类缺陷的危害是导致渗氮零部件局部区域渗氮层深度不达标,硬度值偏低,耐蚀性下降,耐磨性和抗疲劳性能降低,直接影响零部件的服役性能,在渗氮处理过程中要避免出现这类缺陷。装炉前清洗加工零件,并用汽油或酒精等脱脂,保证待渗氮区域表面干净整洁是防止出现这类缺陷的有效措施,如果已经出现表面斑点缺陷需要设计合理的渗氮返修工艺消除不利影响。

核主泵齿形联轴器工作环境苛刻,运行安全性要求高,包括渗氮在内的每一道加工工序质量控制都要严格,对发生的缺陷认真分析原因,采取相应的对策,就会减少甚至避免缺陷的产生,保证核主泵齿形联轴器的加工质量。