纯电动汽车传动系统载荷谱研究

2018-10-10王健姜德艳周健葛海龙

王健 姜德艳 周健 葛海龙

(上海捷能汽车技术有限公司)

载荷谱采集及编制作为纯电动汽车传动系统强度校核、可靠性设计及寿命预测的基础和前提,对于实现电动汽车传动系统核心零部件的开发设计、优化改进等都具有重要意义[1]。如何在有限的载荷样本中提取出有用的载荷信息,并用一种比较稳定可靠的方法预测整个寿命周期中的载荷分布情况,是载荷谱编制的关键问题[2];同时针对纯电动汽车仅有1个挡位速比(个别纯电动汽车有2个),而且存在较为频繁的制动能量回收工况的情况,在载荷谱的编制中如何确定好转矩分挡,确保在贴近实际使用情况的前提下,尽可能地等效压缩载荷谱时长,缩短研发周期,是纯电动汽车载荷谱编制的又一关键问题。文章以某纯电动汽车传动系统为研究对象,通过载荷数据的采集、统计、分析,并提出转矩分挡方法,有效解决了以上2个关键问题,编制出适用于纯电动汽车传动系统的设计及台架试验载荷谱。

1 纯电动汽车传动系统随机载荷谱采集

载荷谱是指产品工作过程中所受的载荷-时间历程,是对零部件进行强度计算分析、寿命预测、可靠性设计等研究的重要依据和基础条件[3]。受经济、技术或开发周期等各种外界条件的限制,在载荷谱实测的过程中很难得到整个工作寿命周期内的载荷-时间历程。因此,在载荷样本的获取过程中往往是尽可能选取有代表性的工况进行测试。

1.1 实际用户道路试验数据采集方案

用户道路试验载荷数据来源于用户实际使用过程中汽车传动系所受的载荷,真实性较高,需要实地调查用户对于纯电动汽车的使用状况,依此确定试验道路的种类、不同路况的比例等。为较为准确地获取纯电动汽车的设计载荷谱,基于公司大数据平台,研究纯电动汽车用户的实际路况信息,并根据我国道路情况调整传统道路试验的路谱组成比例,从而形成针对纯电动汽车行驶特点所特有的道路采集方案,尽可能提高样本数据的精确可靠性。文章选取高速工况(25%)、城市A工况(30%)、城市B工况(30%)及乡村工况(15%)的综合路面信息作为载荷采集的道路谱。

在基于路谱进行载荷数据采集时,整车配重是传动系统载荷分布的另一重要影响因素,综合纯电动汽车客户端使用情况,在试验时将整车配重分为4种,如表1所示。

表1 路谱试验配载表

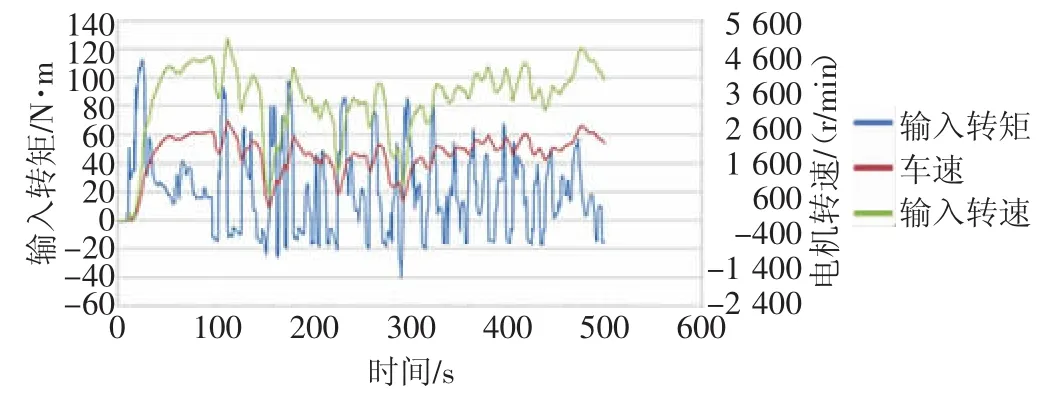

1.2 测试方案及信号采集

以某型纯电动车作为目标车,在不同路况条件下进行载荷谱采集,需要采集的信号包括电动机的转速及传动系统输入转矩。电动机的转速采用霍尔传感器进行采集;输入转矩采用非接触式遥测技术进行采集,通过在传动轴上粘贴电阻应变计作为信号的发生装置,采用非接触式射频系统作为信号的传输与接收装置。经过试验,初步得到了较为理想的各路试验信号,部分路况的输入转速和转矩信号,如图1所示。

图1 纯电动汽车传动系统载荷谱

2 测试随机载荷统计处理

2.1 测试载荷数据预处理

载荷谱采集完成后,需要对测试所得的载荷-时间历程进行数据平稳性检验、各态历经性检验、正态分布检验及测量精度检验,并且需要在信号检验分析前作预处理,以剔除奇异项和消除趋势项。载荷奇异点是指信号数据的变化不符合正常变化规律发生的突变现象,通常奇异点的产生与信号测量、记录、模数转换及传输过程中的干扰和偶然因素有关[4]。去除奇异点首先需要合理地选出奇异点,文章主要采用标准方差检验法进行奇异值剔除。

2.2 雨流计数法

雨流计数法又称为“塔顶法”,主要用于工程领域,特别是在疲劳寿命计算中运用非常广泛[5]。雨流计数法的主要优点是,认为塑性变形的存在是疲劳损伤产生的必要条件,且其塑性性质表现为应力-应变的迟滞回线,在计数原则上有一定的力学基础。其主要功能是把实测载荷历程简化为若干个载荷循环,供疲劳寿命估算和编制疲劳试验载荷谱使用。它以双参数法为基础,考虑了动强度和静强度2个变量,符合疲劳载荷本身固有的特性。

雨流计数法原理为:1)将载荷历程曲线旋转90°放置,如图2所示,将载荷历程看作多层屋顶,有雨流滴沿最大峰或谷处开始往下流。2)起始于波谷的雨流,遇到比它更低的谷值便停止;起始于波峰的雨流,遇到比它更高的峰值便停止。3)当雨流遇到来自上面屋顶流下的雨时就停止流动,并构成了一个循环。4)根据雨滴流动的起点和终点,画出各个循环,将所有循环逐一取出来,并记录其峰谷值。5)每一雨流的水平长度可以作为该循环的幅值。

图2 雨流计数法示意图

3 纯电动汽车传动系统载荷谱编制

3.1 载荷谱的外推

在载荷谱的编制和疲劳寿命预测过程中,由于时间和成本等多方面因素的制约,实测的载荷样本数据是有限的。然而,为了预测零部件全寿命内的疲劳破坏情况,这些有限的样本数据是远远不够的,因此对现有载荷谱进行外推统计是极其有必要的。针对载荷谱测试工况的里程数,结合该纯电动汽车的全寿命里程要求,采取按里程外推法进行外推[6],外推的频次矩阵(Flife)计算方法为:

式中:F1——样本载荷统计计数的频次矩阵;

M——比例系数。

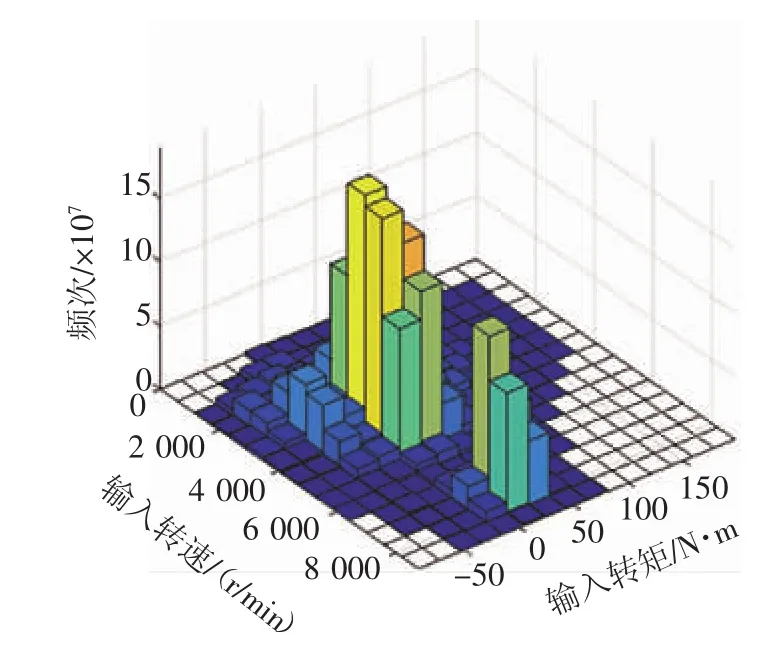

3.2 转矩分挡

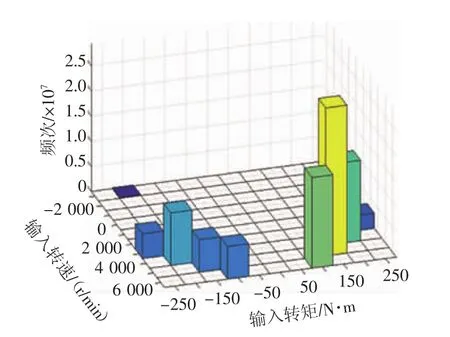

纯电动汽车区别于传统汽车有多个挡位和速比,其仅有1个挡位速比(个别纯电动汽车有2个),而且区别于传统汽车的传动系统主要用来驱动汽车行驶,纯电动汽车的传动系统存在较为频繁的制动能量回收工况。如果纯电动汽车载荷谱的编制依旧延用传统方法采用最大转矩进行加速,将导致整个变速箱始终工作在峰值转矩的极端情况下,产生诸多不必要的损伤,考核过于严苛,不符合实际使用情况。因此,纯电动汽车载荷谱的编制过程中需要确定好转矩分挡,在确保贴近实际使用情况的前提下尽可能地等效压缩载荷谱时长,缩短研发周期。文章对使用雨流计数法统计外推后的载荷数据进行分布统计,如图3所示,并确定该车型的转矩分挡情况,如表2所示。

图3 纯电动汽车传动系统载荷分布直方图

表2 纯电动汽车传动系统载荷谱转矩分挡情况

3.3 设计载荷谱的等损伤转化

实车采集及外推出的载荷谱都是全转矩、全转速范围分布较为分散的离散点,载荷谱的编制原则是保证等损伤的同时将这些离散的载荷数据整合到分好的转矩等级中。Miner线性疲劳累积损伤理论因其形式简洁、计算简单及操作方便等诸多优势在工程可靠性领域得到了广泛的运用[7]。

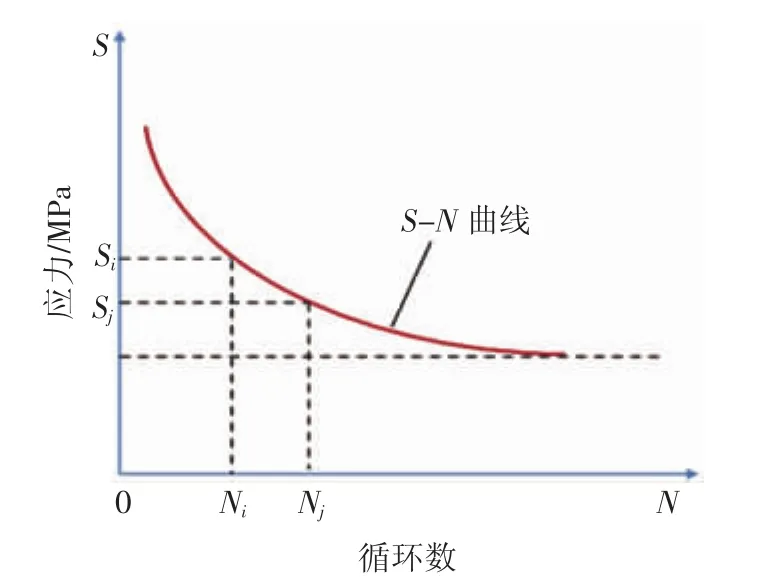

假设Si为第i级载荷幅值,ni为该载荷幅值的循环数。根据材料的S-N曲线(如图4所示),获得Si所对应的寿命(Ni),其产生的损伤量(Di)为:Di=ni/Ni。然后在材料S-N曲线中查得目标载荷幅值(Tj)所对应的疲劳寿命(Nj)。根据等量损伤原则和Palmgren-Miner法则可以得到:

式中:nj——Tj的循环数。

图4 材料S-N曲线

按照前面所述方法获取并编制了某纯电动汽车传动系统载荷谱,如图5所示,并利用该载荷谱对某型电动汽车传动系统进行了室内台架试验,随后对其进行了整车试验,传动系统均顺利通过试验,为纯电动汽车传统系统的设计开发及试验验证提供了有效的依据及支撑。

图5 纯电动汽车传动系统载荷谱

4 结论

1)以某型纯电动汽车为研究对象,基于公司大数据平台,研究纯电动汽车用户的实际路况信息,结合我国道路情况调整传统道路试验的路谱组成比例,形成针对纯电动汽车行驶特点所特有的道路采集方案,提高载荷样本数据的精确可靠性。

2)对纯电动汽车传动系统测试的载荷谱数据进行了深入处理分析,选择雨流循环计数法进行了载荷频次统计,采用按里程外推法将雨流计数的载荷频次外推到全寿命周期内。

3)针对纯电动汽车传动系统单挡位居多且存在频繁的制动能量回收工况等特点,提出纯电动传动系统载荷谱编制过程中的转矩分挡原则,在确保贴近实际使用情况的前提下尽可能地等效压缩载荷谱时长,缩短研发周期。

4)通过Miner线性累积损伤理论,结合齿轮轴承等材料S-N曲线,将外推载荷等损伤转化到不同转矩挡中,编制出纯电动汽车传动系统设计和试验载荷谱,为纯电动汽车传统系统的设计开发及试验验证提供了有效的依据及支撑。