车身设计过程中的材料利用率提升

2018-10-10陈川杨世印李德隆崔伟坤

陈川 杨世印 李德隆 崔伟坤

(长城汽车股份有限公司技术中心;河北省汽车工程技术研究中心)

随着汽车市场竞争日益加剧,如何有效地控制整车成本以增加产品竞争力,一直是企业重点的考虑内容。一般汽车车身质量为350~450 kg,按照整车材料利用率50%计算,需要消耗700~900 kg的材料。在原材料价格上涨和竞品车日渐增多的环境下,如何优化车身结构和提升材料利用率,其意义就变得非常重大。目前,在利用率提升方面,主要是通过考虑产品在制造过程中采用一模多件、优化产品排样与搭边值及控制拉延产品板料收缩线到产品边界的距离等方式提升产品的材料利用率。文章通过总结以往车型的经验,把整车的材料利用率提升同车身设计结合起来,将材料利用率的概念融入到车身零件的设计过程中,有效地提升了整车材料利用率。

1 材料利用率提升的价值

据统计,整车材料利用率每提升1%,整车成本将降低50~60元。当前主流车型的整车材料利用率为50%~55%,其中日韩车型的整车材料利用率较高,国内自主品牌车型的材料利用率较低。

整车材料利用率提升可以分为产品设计阶段、工艺设计阶段及模具调试阶段。其中,模具调试阶段属于产品制造后期,对整车材料利用率提升贡献度最小;产品设计阶段和工艺设计阶段属于产品制造前期,对整车材料利用率提升贡献度大,应投入更多的资源进行提升。

目前多在工艺设计阶段通过对产品工艺优化来提升整车材料利用率,其中包括板料排样的优化及成型方案制定的优化。文章主要是从车身设计阶段考虑提升材料利用率。

2 材料利用率提升的设计方案

在车身造型、车身结构设计及车身零件设计时,零件的材料利用率对整车的材料利用率贡献最大,但是此时设计人员往往会因考虑整车性能而忽视零件材料利用率的提升,从而影响到整车成本的控制。通过对现有的车型进行归纳和总结,提出几种可以有效控制材料利用率的优化方案,从而在设计之初就能有效地控制整车的材料利用率。

2.1 分缝线的优化设计

2.1.1 发动机罩前后分缝线曲率的设计

在造型阶段,汽车发动机罩的前后分缝线的曲率不一致,造成产品在拉延工艺设计时只能采用方料进行生产,造成了板料的浪费。通过调整汽车发动机罩前后分缝线,尽可能地使其曲率保持一致,在产品拉延工艺设计时就可以采用弧形料片,将产品的材料利用率提升10%。图1示出汽车发动机罩分缝线曲率优化设计。

图1 汽车发动机罩分缝线曲率优化设计示意图

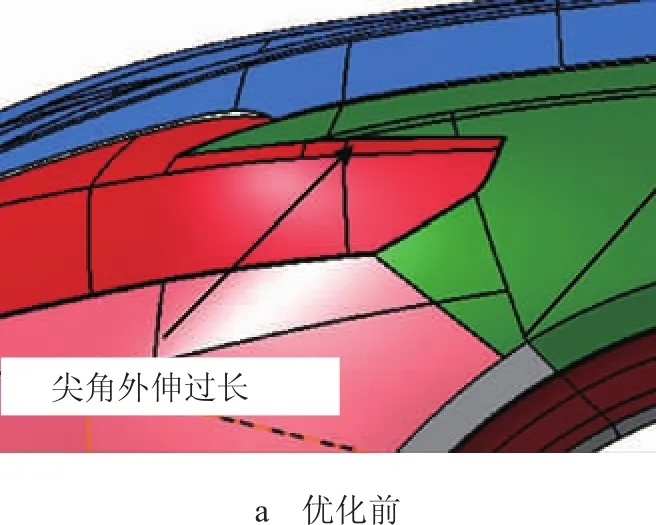

2.1.2 汽车翼子板尖角分缝线设计

汽车翼子板尖角区域伸出过长,易造成后续翻边整形模具悬出部位过长,模具强度弱;同时汽车翼子板尖角伸出过长,还易造成拉延工序的工艺补充过大,影响产品的材料利用率。调整产品分缝线后,模具强度弱的问题得到改善,同时产品材料利用率得到了提升。图2示出汽车翼子板尖角分缝线优化设计。

图2 汽车翼子板尖角分缝线优化设计示意图

因此,在车身造型设计阶段,在满足车身造型概念的前提下,应尽量避免出现突出部位以及尖锐的棱角,造型分缝线应尽可能平缓,产品边界应当尽可能设计为规则的形状。

2.2 车身结构优化设计

车身结构设计时,要结合制造策略及制造工艺(包含产品的冲压、焊接、涂胶及装配等工艺)进行考虑,同时要考虑到产品的性能。

2.2.1 突出部位的优化设计

如果由于汽车总成制件结构分缝线不合理,导致单个制件外形突出,会使制件在冲压工艺补充上产生多余废料。图3示出D柱内板上段突出部位的设计。如图3所示,车身D柱区域,由于总成分缝线造成制件外形突出,进而造成在产品拉延工艺上的工艺补充废料增大,影响产品材料利用率的提升。

图3 汽车D柱内板上段突出部位示意图

优化设计方案为更改产品搭接区域,即在保证产品基础焊接区域的前提下,缩短突出区域。突出的部位可以单独拆分成一个规则制件,也可以合并到其搭接制件上进行开发。

2.2.2 零件的拆分与合并

从整车可靠性和整车尺寸链角度考虑,车身零件越少,整车可靠性和零件的尺寸精度越好,但是车身零件的减少势必会对零件的设计和零件成型难度提出更高的要求,所以零件的合理拆分和合并能够有效地控制整车成本,并提升车身精度。

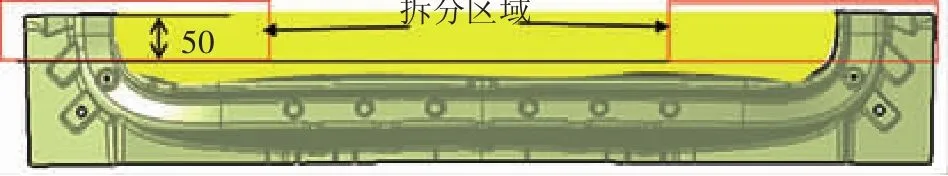

1)零件拆分过程中需要遵循的原则有:a.拆分后制件不影响整车性能;b.拆分后零件的制造成本要比拆分前低(包含材料利用率提升),否则不可拆分;c.拆分后零件成型难度比成型前低。

后围板拆分示意,如图4所示。从图4可以看出,后围板拆分前为一个整体,采用拉延工艺成型,图4中黄色区域为废料,造成产品材料利用率降低。零件按照图4进行拆分后,后围板边界缩短50 mm,同样整体采用拉延工艺成型,但中间废料区域减小,单件的材料利用率得到了提升。同时,拆分下来的制件产品形状简单,材料利用率同样较高,通过核算,拆分后,后围板较拆分前的材料利用率提升3%。

图4 汽车后围板拆分示意图

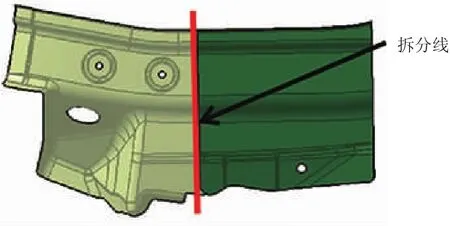

汽车尾灯安装板拆分前为一个整体,产品尺寸大,且左侧翻边深度较深,产品拉延成型困难,存在开裂问题,产品材料利用率不足50%,如图5所示。按照图5所示的拆分线拆分为2个产品,其中右侧产品形状简单,采用成型工艺即可满足产品品质要求,同时产品的利用率可以达到80%;左侧制件拆分后通过旋转冲压方向,可以有效降低产品的翻边高度,采用拉延的成型方案,成型难度降低,材料利用率提升到55%。经整体计算,提升产品的材料利用率约11%。

图5 汽车尾灯板安装拆分示意图

2)零件合并过程中需要注意的是,合并后零件的成型难度不应增加,同时应尽可能地提升产品的材料利用率。图6示出汽车前轮罩零件合并示意图。从图6可以看出,通过将图6a所示的前轮罩板与图6b所示的前轮罩连接板合并为图6c所示的新前轮罩,同时左右件采用对称拉延[1],并按照图6d进行工艺方案设计,可整体提升产品材料利用率约10%。

图6 汽车前轮罩零件合并设计示意图

2.2.3 车身零件边界的优化设计

通常,零件边界设计对零件的材料利用率影响很大,尤其是成型类零件边界的设计直接影响到产品材料利用率的提升。车身零件边界的优化设计应遵循以下几条原则。

1)成型类零件展开后,边界应尽量为规则形状,以便于零件料片的排样。图7示出支架1材料利用率决定点的优化设计。在进行排样时将图7a支架1中的红圈部位展开料片,确定为材料利用率决定点,若想提升支架1的材料利用率就应当考虑将材料利用率的决定点减小,即将图7a支架1中红圈部位减小或者取消,这里可优化零件中的小翻边,就能明显减少排样过程中的废料,提升产品材料利用率。

图7 汽车支架1材料利用率决定点的优化设计示意图

2)成型类产品边界圆角加大到极限。成型类零件的圆角边界往往是产品的材料利用率决定点,尤其是在进行落料的排样时,增加产品圆角可以提升材料利用率1%左右,降低整车成本。

图8示出支架2的材料利用率决定点的优化设计。从图8b可以看出,对支架2料片展开后进行排样可以发现,图8中红框部位的圆角加大后,可以缩短梯形料片的底边长度,进而减小料片大小,提升产品的材料利用率。通过计算,此处圆角对应位置为图8a中支架2的红圈部位,经排查,加大此2处圆角对产品性能无影响,可以加大。通过加大此2处圆角后,产品的材料利用率提升约1%。

图8 汽车支架2边界圆角加大的优化设计示意图

3)成型类带缺口类零件的设计。初步可以采用CATIA展开产品,对产品缺口部位进行检查。使缺口部位长度L2<L1/(缺口数量-1),保证板料在排样过程中缺口部位可以插补,提升材料利用率。图9示出缺口零件的优化设计。

图9 汽车缺口类零件的优化设计示意图

4)成型类级进模(PRG)产品设计。在设计产品时和工艺工程师做好沟通,在产品设计初期预留出PRG条料的导向孔位置。以翼子板支架为例,如图10所示。

图10 汽车翼子板支架级进模优化设计排样图

从图10可以看出,产品中预留出条料的导向孔位置,可以将导向区域宽度缩短15 mm,提升了材料利用率。

5)零件断面形状应尽可能一致。相同的零件断面可以使产品工艺简化,部分产品可以从拉延工艺变更为成型工艺,提升产品的材料利用率。图11示出汽车地板纵梁零件断面优化设计。从图11a可以看出,如断面不一致,产品采用成型工艺会造成零件开裂;若采用拉延工艺,产品材料利用率为45%,材料利用率降低一半。从图11b可以看出,汽车地板纵梁零件断面优化设计后,断面一致,可以采用成型工艺,材料利用率为98%。

图11 汽车地板纵梁零件断面优化设计示意图

3 结论

文章主要从车身设计阶段出发,总结提出了车身结构设计及零件设计原则,对分缝线设计、成型类及拉延类零件设计进行了详细探讨,总结出几种可以提升产品材料利用率的方案。包括成型类和拉延类零件设计应当有规则的边界、规则的断面及无型面的突变;在零件设计时预留出产品工艺需要的缺口,这样有利于后期产品工艺的排布及较小的工艺补充;分缝线的设计应当避免出现突出部位及尖锐的棱角,造型分缝线应尽可能平缓。明确了制件搭接形式和制件的拆分及合并的原则,减少了废料,提升了材料利用率。把整车的材料利用率提升同车身设计结合起来,将材料利用率的概念融入车身零件的设计过程中,有效地提升了材料利用率,增加了汽车产品的竞争力,对汽车的车身设计具有一定的借鉴意义。