铝合金微弧氧化工艺的研究

2018-10-09薛宏伟邸建国

陈 岩,薛宏伟,邸建国

(1.驻123厂军代室,黑龙江 齐齐哈尔161046;2.驻127厂军代室,黑龙江 齐齐哈尔161000)

0 前言

某型号炮弹由于火炮身管长、膛压高,发射过程中高温、高压的火药气体作用时间长,对弹体尾部铝合金件冲刷烧蚀严重,影响了射击密集度。

为了解决炮弹发射中弹体尾部铝合金件出现严重冲刷烧蚀的问题,在硬质阳极氧化处理无效的情况下,引进俄罗斯技术,采用具有隔热、抗烧蚀、耐冲刷的微弧氧化处理,有效地解决了弹体尾部铝合金件冲刷烧蚀的问题,确保了射击密集度。

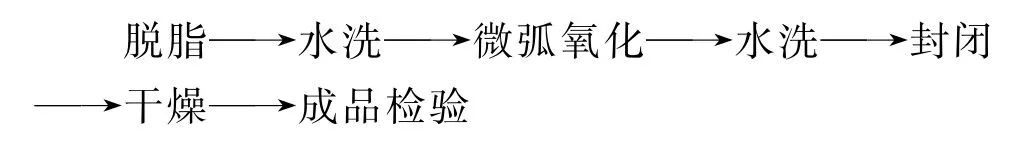

1 工艺流程

2 电解液组成

氢氧化钾1~3 g/L,偏铝酸钠2~4 g/L,硅酸钠3~5 g/L,硼酸钠0.5~1.0 g/L。

3 工艺参数的影响

3.1 电解液的影响

电解液是获得合格微弧氧化膜的技术关键。在相同的电压下,电解液的质量浓度越高,成膜速率越快,电解液温度上升越慢;反之,成膜速率较慢,电解液温度上升较快。经大量试验证明:采用由硅酸钠、偏铝酸钠、氢氧化钾及硼酸钠组成的电解液,并将电解液的pH值控制在10~12之间,可以获得连续、均匀的微弧氧化膜。

3.2 电压及电流密度的影响

电压和电流密度的控制对获得合格微弧氧化膜同样至关重要。电压一般大于击穿电压几十伏甚至上百伏。电压不同,微弧氧化膜的性能、表面状态和厚度不同。经试验证明:电压可在500~600 V范围内变化,电流密度可在5~20 A/dm2范围内变化。

3.3 温度及搅拌的影响

温度越高,微弧氧化膜的形成速率越快,但其粗糙度也会随之增大。另外,温度越高,电解液蒸发也越快。因此,温度应低于50℃,一般控制在30~50℃之间。虽然微弧氧化过程中工件表面有大量气体析出,对电解液有一定的搅拌作用,但为了保证温度和电解液成分的均匀,可采用压缩空气对电解液进行搅拌。

3.4 后处理

工件表面形成微弧氧化膜之后要进行封闭处理,堵塞放电通道,达到耐腐蚀的效果。一般用去离子水和有机化合物配制封闭槽液。为加快后续的干燥速率,该工序的温度宜高一些,一般控制在80℃左右。

4 生产设备的选择

微弧氧化的能耗大,电解液冷却困难,生产过程中存在大电流、高电压下的用电安全问题。因此,在设备选择上要特别注重以下三个方面。

4.1 电源选择

选用的微弧氧化电源以智能电源为基础,应用各种先进的功率自关断器件,做到无干扰、无噪声、节能省电。采用这种电源,生成30μm厚的微弧氧化膜实际耗电3 k W·h,而理论值为15 k W·h。同时,该电源的最大特点是能够根据工件阻值的变化,自动调整电压和电流,从而精确地控制成膜厚度和能量均匀分布,有效地控制成膜质量,并具有自动控制和故障诊断功能。在批生产中,在任一工件失效的情况下,可保证系统正常运行。

4.2 绝缘保护

由于微弧氧化是在大电流、高电压下工作,氧化槽需要通700 V/420 A的高压电。为了保证安全生产,微弧氧化槽采用绝缘材料制作,槽内衬3 mm厚的不锈钢板作氧化阴极板,通电导线采用直径为20 mm的塑胶钢丝线,槽体两侧的导电座均设置PP防护板。同时,为防止阳极工件与阴极不锈钢板之间接触短路,在不锈钢内衬槽里加绝缘防护罩(带孔便于电解液循环流动)。

4.3 电解液冷却

由于微弧氧化过程中工件表面具有较高的电压并通过较大的电流,使产生的热量大部分集中于微弧氧化膜界面处,工件表面火花瞬时温度在2000℃以上。为保证微弧氧化在设置的温度范围内进行,采用了每小时具有418.59 k J制冷量的制冷交换机组设备。

5 性能检测

目前铝合金微弧氧化处理尚无检验验收标准,我们根据产品性能要求和工艺保证能力制定如下检验验收标准,供大家参考。

(1)膜层连续均匀,无起泡、裂纹、局部脱落、电击伤、松散附着等现象。

(2)膜层的耐蚀性按《人造气氛腐蚀试验 盐雾试验》(GB/T 10125-1997)规定进行,耐蚀时间不低于96 h,表面不出现总面积大于20%的局部变暗,无裂纹及腐蚀产物。

(3)膜层的厚度用涂层测厚仪测量,厚度不小于30μm。

(4)膜层的耐烧蚀性用氧-乙炔焰法检测,质量烧蚀率小于0.1%。

(5)膜层的附着强度按《金属基体上的金属覆盖层(电沉积和化学沉积层)附着强度试验方法》(GB 5270-85)规定进行,膜层与基体结合牢固,不脱落。

(6)膜层的硬度大于3000 MPa。

(7)膜层的绝缘性以膜层击穿电压大于500 V为合格。

(8)膜层耐磨性的测定用指定的试验机进行,质量损失率应符合产品图样规定。

6 结语

与硬质阳极氧化膜相比,微弧氧化膜具有很好的综合性能。微弧氧化膜与基体结合牢固,结构致密,具有耐磨损、耐腐蚀、耐高温冲刷等显著特点,在许多领域都有广阔的应用前景。此外,据俄方专家说,微弧氧化膜与油漆的结合力很强,完全可以代替底漆。