铝-硅合金酸性浸锌

2018-10-09

(哈尔滨工程大学 材料科学与化学工程学院 超轻材料与表面技术教育部重点实验室,黑龙江 哈尔滨150001)

0 前言

铝-硅合金是一种以铝、硅为主成分的锻造和铸造合金,一般含硅11%。铝-硅合金常用于制造低中强度且形状复杂的铸件,如盖板、电机壳、托架等,也用作钎焊焊料[1-2]。铝-硅合金是两性金属,在酸碱溶液中都不稳定。同时,铝-硅合金在空气中生成的天然氧化膜妨碍了镀层与基体的结合力。因此,铝-硅合金在电镀、化学镀过程中应先除去天然氧化膜,这样镀前处理就成了其电镀、化学镀的关键。有关铝-硅合金的镀前处理方法很多[3-6],其中以浸锌法使用最广泛。碱性浸锌液不容易被清洗掉,容易黏附在工件表面并带入化学镀镍液中,引起化学镀镍液的pH值变化,从而导致镀层内应力升高、结合力下降。碱性浸锌的另一个缺点是基体腐蚀损失较多,不能满足对基体尺寸有严格要求的一些场合[7-12]。本文对铝-硅合金酸性浸锌进行了研究。

1 实验

1.1 实验材料

实验材料为铝-硅合金,其主要成分的质量分数为:Si 7.0%,Mg 0.3%,Cu 0.2%,Zn 0.1%,Mn 0.1%,Fe 0.2%,Ti 0.2%,Al91.9%。试样规格分别为20 mm×20 mm×5 mm(电化学测试用)和10 mm×10 mm×5 mm(SEM用)。

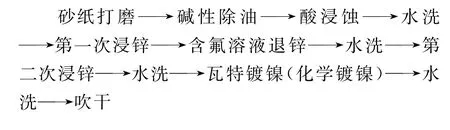

1.2 工艺流程

1.3 主要工序说明

(1)碱性除油

Na3PO425 g/L,Na2CO325 g/L,十二烷基磺酸钠2 g/L,温度60~70℃,时间10~30 s。

(2)酸浸蚀

H3PO415 mL/L,H2SO44 mL/L,HCl0.05 mL/L,柠檬酸20 g/L,NH4F 25 g/L,pH 值5.5,温度 常温,时间10~30 s。

(3)含氟溶液退锌

VHNO3∶VNH4HF2=3∶1。

(4)瓦特镀镍

NiSO420~35 g/L,NiCl220~35 g/L,H3BO310~20 g/L,pH值3.5~6.5,电流密度0.1~0.4 A/cm3,温度50℃,时间30 min。

(5)化学镀镍

NiCl240 g/L,Na H2PO210 g/L,H3BO35 g/L,十二烷基硫酸钠2 g/L,硫脲2 mg/L,柠檬酸10 g/L,pH值5.5~6.0,温度85℃,时间30 min。

1.4 扫描电镜观察及成分分析

采用带有能谱仪的S-570型扫描电镜观察浸锌层的微观形貌及断面的微观形貌,并分析浸锌层的组成。加速电压为10~25 k V,束斑直径为2~3 mm。

1.5 极化曲线和交流阻抗测试

采用CHI604C型电化学分析仪测试浸锌层在3.5%的NaCl溶液中的极化曲线和交流阻抗。工作电极为待测试样,辅助电极为铂片,参比电极为饱和甘汞电极。测试温度为室温。

2 结果与讨论

2.1 酸性浸锌配方

配方1:ZnCl2120 g/L,NaF 20 g/L,硫脲 20 g/L,十二烷基磺酸钠2 g/L,苯甲酸钠15 g/L,温度50℃,时间2 min,pH值5.6。

配方2:ZnCl275 g/L,H3BO325 g/L,硫脲20 g/L,十二烷基磺酸钠2 g/L,柠檬酸钠20 g/L,NH4HF220 g/L,温度50℃,时间2 min,pH 值5.6。

配方 3:ZnSO4·7 H2O 520 g/L,H3BO325 g/L,NH4HF220 g/L,葡萄糖酸10 g/L,十二烷基磺酸钠2 g/L,温度50℃,时间2 min,pH值5.6。

配方4:ZnSO4·7H2O 520 g/L,NaF 20 g/L,H3BO325 g/L,温度250 ℃,时间2 min,pH 值5.6。

图1为铝-硅合金在不同酸性浸锌液中浸锌后的交流阻抗图谱。由图1可知:配方2和配方4的低频容抗弧电阻远大于配方1和配方3的低频容抗弧电阻,表明配方2和配方4的酸性浸锌液性能较好。另外,配方2的低频容抗弧电阻大于配方4的低频容抗弧电阻,进一步表明配方2的酸性浸锌液性能最好。以下的单因素试验都是以配方2为酸性浸锌液进行的。

图1 铝-硅合金在不同酸性浸锌液中浸锌后的交流阻抗图谱

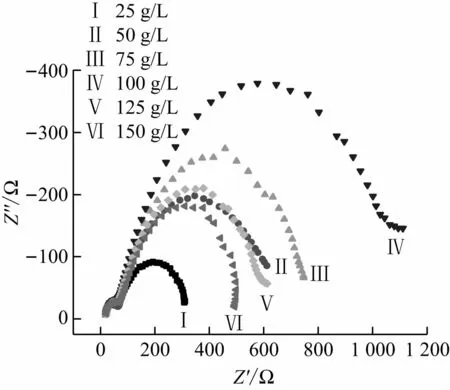

2.2 主盐的质量浓度的影响

图2为铝-硅合金在不同主盐质量浓度的酸性浸锌液中浸锌后的交流阻抗图谱(温度为50℃,时间为2 min,pH值为5.6)。由图2可知:当主盐的质量浓度从25 g/L增加到100 g/L时,浸锌后的铝-硅合金在3.5%的NaCl溶液中的低频容抗弧电阻逐渐增大;当主盐的质量浓度超过100 g/L时,低频容抗弧电阻开始减小。这表明最佳的主盐质量浓度为100 g/L。

图2 铝-硅合金在不同主盐质量浓度的酸性浸锌液中浸锌后的交流阻抗图谱

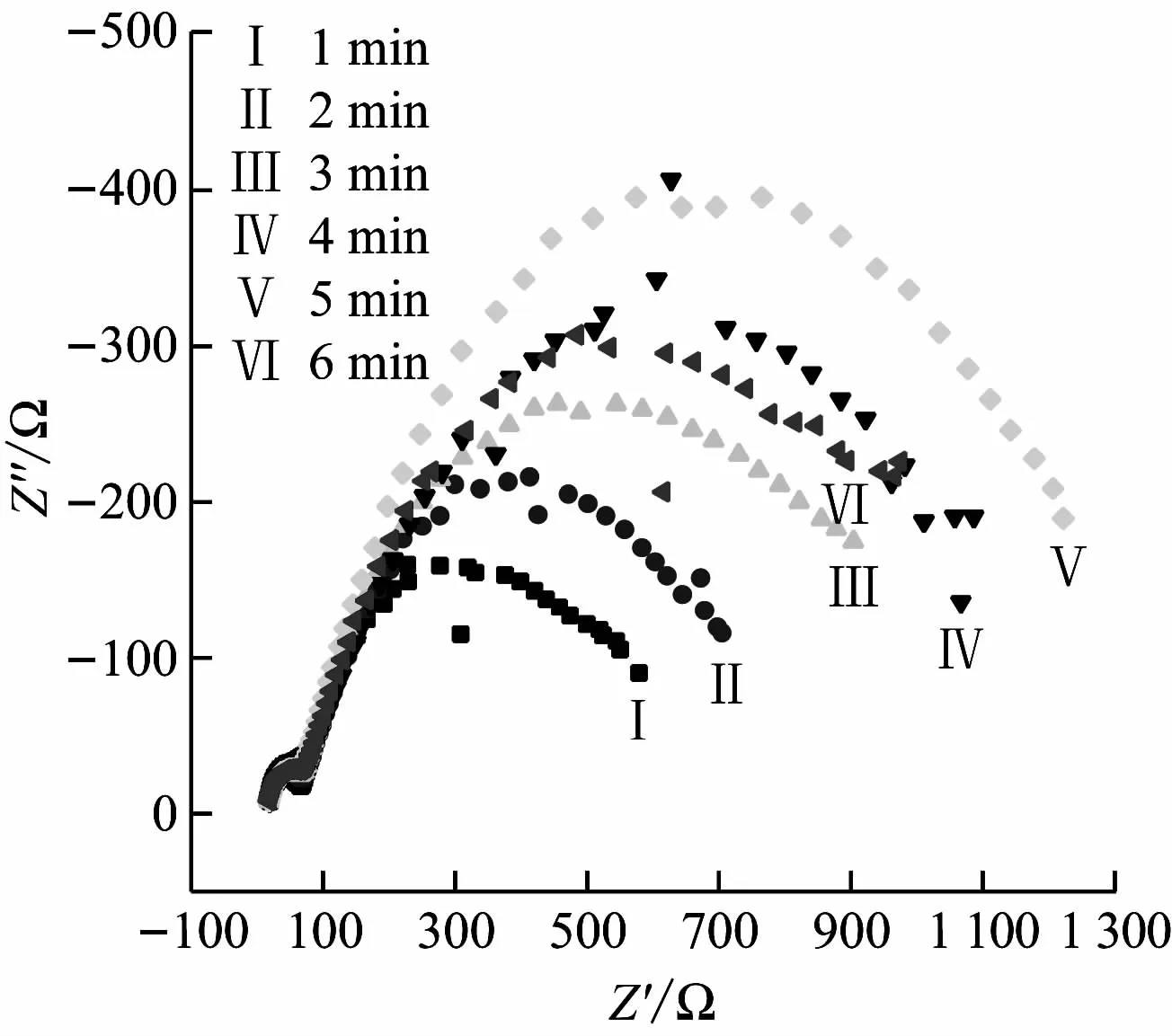

2.3 浸锌时间的影响

图3为铝-硅合金在酸性浸锌液中浸锌不同时间后的交流阻抗图谱(主盐的质量浓度为100 g/L,温度为50℃,pH值为5.6)。由图3可知:当浸锌时间从1 min延长到5 min时,低频容抗弧电阻逐渐增大;当浸锌时间超过5 min时,低频容抗弧电阻开始减小。这表明最佳的浸锌时间为5 min。

图3 铝-硅合金在酸性浸锌液中浸锌不同时间后的交流阻抗图谱

2.4 浸锌温度的影响

图4为铝-硅合金在不同温度的浸锌液中浸锌后的交流阻抗图谱(主盐的质量浓度为100 g/L,pH值为5.6,时间为5 min)。由图4可知:当浸锌温度为25℃时,低频容抗弧电阻最小,此时温度较低,Zn2+沉积慢,局部还没覆盖上锌层;当浸锌温度达到30℃时,低频容抗弧电阻最大;此后,随着浸锌温度的升高,低频容抗弧电阻开始减小。这表明最佳的浸锌温度为30℃。

图4 铝-硅合金在不同温度的浸锌液中浸锌后的交流阻抗图谱

2.5 pH值的影响

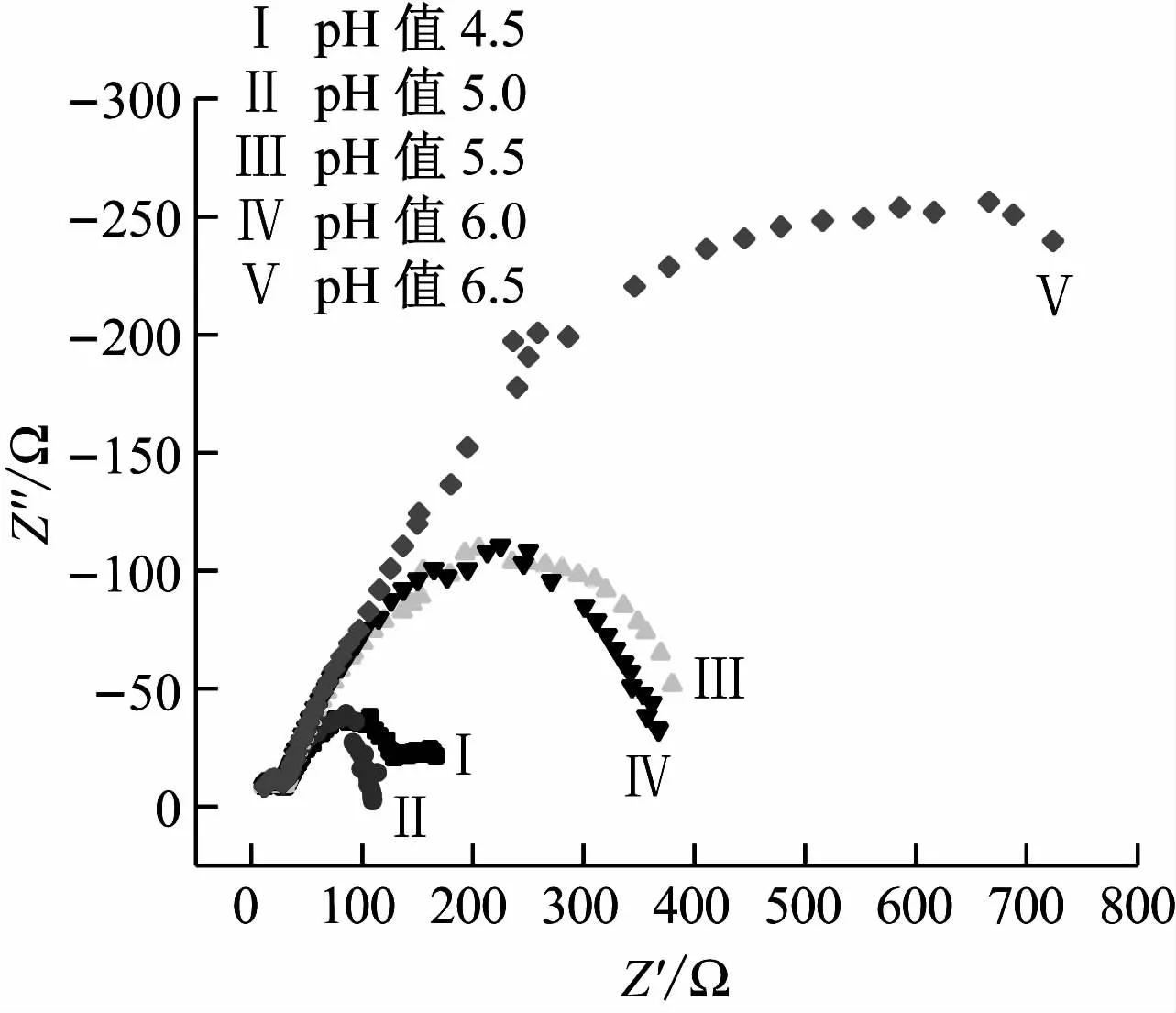

图5为铝-硅合金在不同pH值的浸锌液中浸锌后的交流阻抗图谱(主盐的质量浓度为100 g/L,时间为5 min,温度为30℃)。由图5可知:当pH值为4.5和5.0时,低频容抗弧电阻比较相近,均较小;当pH值为5.5和6.0时,低频容抗弧电阻比较相近,均较大;当pH值为6.5时,低频容抗弧电阻最大。这表明最佳的pH值为6.5,即弱酸性的浸锌液有利于获得质量较好的浸锌层。

图5 铝-硅合金在不同pH值的浸锌液中浸锌后的交流阻抗图谱

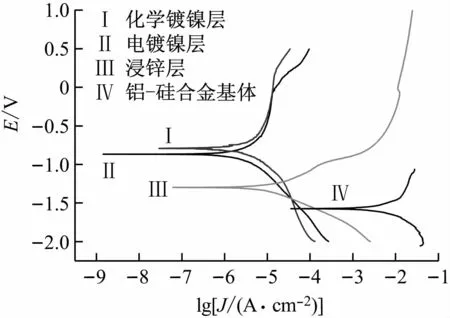

2.6 铝-硅合金基体、浸锌层、电镀镍层、化学镀镍层的电化学性能

图6为铝-硅合金基体、浸锌层、电镀镍层、化学镀镍层在3.5%的NaCl溶液中的极化曲线。表1为极化曲线的拟合结果。由图6和表1可知:浸锌后再电镀镍或化学镀镍,能使基体的自腐蚀电流密度下降3个数量级,对基体起到了较好的保护作用。

图6 铝-硅合金基体、浸锌层、电镀镍层、化学镀镍层的极化曲线

表1 极化曲线的拟合结果

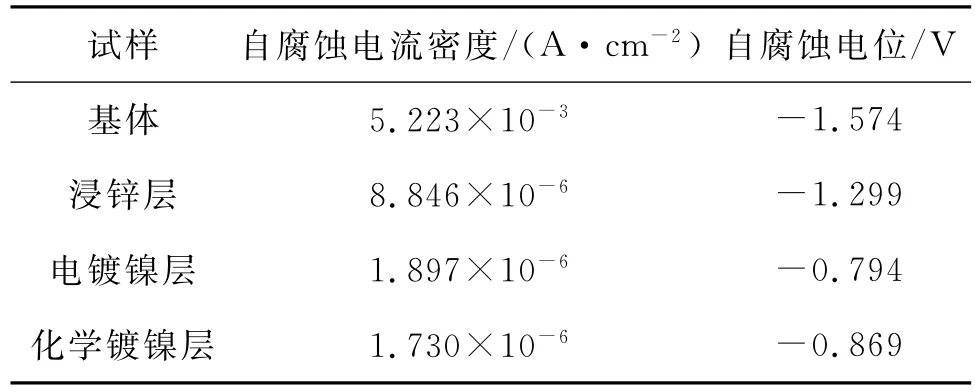

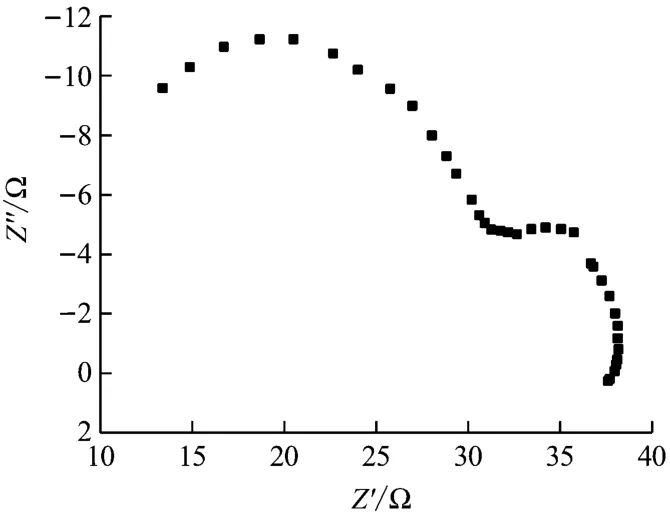

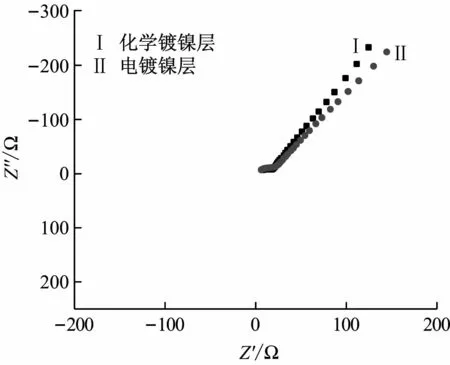

图7为铝-硅合金基体的交流阻抗图谱。图8为浸锌层的交流阻抗图谱。图9为电镀镍层和化学镀镍层的交流阻抗图谱。图10为图9前部的放大图。由图7、图8、图9、图10可知:铝-硅合金基体、浸锌层、电镀镍层、化学镀镍层的交流阻抗图谱均由高频容抗弧和低频容抗弧组成。由于电镀镍层及化学镀镍层的高频容抗弧电阻较小而低频容抗弧电阻较大,所以在图9中看不出阻抗图谱前部有一个小弧,在图10中就可清楚地看到高频容抗弧。比较低频容抗弧电阻可知:铝-硅合金浸锌后再进行化学镀镍及电镀镍,能对基体起到较强的保护作用,低频容抗弧的高度与基体相比提高近400倍,化学镀镍、电镀镍后基体的耐蚀性明显增强;铝-硅合金基体浸锌后对基体也起到一定程度的保护作用,低频容抗弧的高度与基体相比提高近70倍,同时也说明了此种酸性浸锌液的性能较好。

图7 铝-硅合金基体的交流阻抗图谱

图8 浸锌层的交流阻抗图谱

图9 电镀镍层和化学镀镍层的交流阻抗图谱

图10 图9的前部放大图

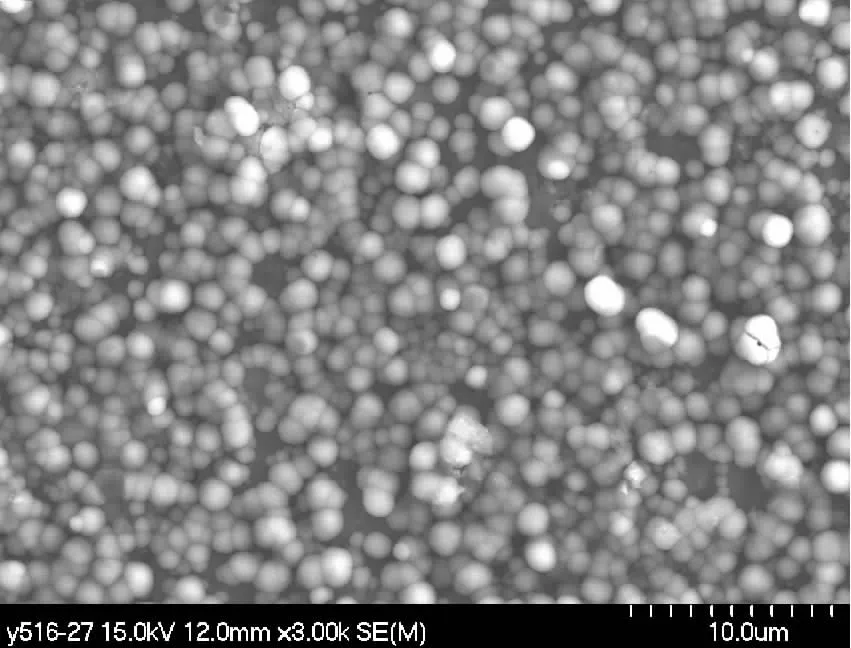

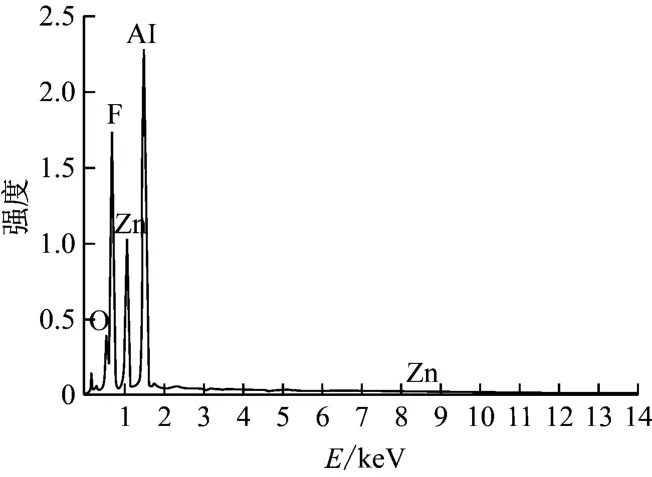

2.7 铝-硅合金酸性浸锌层的微观形貌及组成

图11为铝-硅合金酸性浸锌层的微观形貌。图12为铝-硅合金酸性浸锌层的能谱图。由图11可知:在铝-硅合金基体上沉积了一层球状、均匀、致密的锌晶粒。由图12可知:浸锌层主要含有较多的锌、氟元素及少量的氧元素(能谱图中大量的铝元素为基体成分),表明氟元素参与了锌层的成膜过程。

图11 铝-硅合金酸性浸锌层的微观形貌

图12 铝-硅合金酸性浸锌层的能谱图

3 结论

(1)铝-硅合金酸性浸锌的最佳配方为:ZnCl275 g/L,H3BO325 g/L,硫脲20 g/L,十二烷基磺酸钠2 g/L,柠檬酸钠20 g/L,NH4HF220 g/L,温度30℃,时间5 min,pH值6.5。

(2)酸性浸锌层提高了铝-硅合金基体的耐蚀性。酸锌浸锌后再电镀镍、化学镀镍,得到的镀层与基体结合紧密,耐蚀性更优异。铝-硅合金浸锌后得到的化学镀镍层及电镀镍层的低频容抗弧高度与基体的相比提高近400倍,铝-硅合金基体浸锌层的低频容抗弧高度与基体的相比提高近70倍。

(3)酸性浸锌层为球状、均匀、致密的锌颗粒。浸锌层的主要成分为氟、锌、氧元素。