镁-锂合金化学镀镍-铜-磷的研究

2018-10-09

(哈尔滨工程大学 材料科学与化学工程学院,黑龙江 哈尔滨150001)

0 前言

与化学镀镍-磷合金镀层相比,化学镀镍-铜-磷合金镀层具有更加优异的耐蚀性和耐磨性。化学镀镍-铜-磷合金镀层最重要的用途是制备薄膜电阻和计算机铝基磁盘的底层[1-4]。镁-锂合金是最轻的金属结构材料,但其性质极其活泼、耐蚀性很差[5]。化学镀镍是一种理想的镁-锂合金表面改性技术[6]。本文对镁-锂合金化学镀镍-铜-磷的酸洗、活化、预镀等前处理工序进行了研究,并对镁-锂合金化学镀镍-铜-磷合金镀层的性能进行了测试。

1 实验

1.1 实验材料

实验材料为真空熔炼法自制的镁-锂合金,其主要成分的质量分数为:Mg 87.4%,Li 10.0%,Al2.0%,Nd(Ce、La)0.6%。试样规格为30 mm×20 mm×10 mm。

1.2 工艺流程

1.3 主要工序说明

(1)碱性除油

氢氧化钠15~20 g/L,磷酸三钠20~30 g/L,硅酸钠5~10 g/L,温度80℃,时间5 min。

(2)酸洗

配方Ⅰ:Cr O3180 g/L,Fe(NO3)3·9H2O 40 g/L,NaF 3.5 g/L,温度 室温,时间3 min。

配方II:磷酸60 g/L,温度 室温,时间30 s。

配方III:草酸10 g/L,温度 室温,时间2 min。

(3)活化

配方Ⅰ:HF(40%)100 mL/L,温度 室温,时间2 min。

配方II:NH4HF250~60 g/L,H3PO410 g/L,温度 室温,时间10 min。

配方III:NH4HF280~100 g/L,H3PO4150~200 g/L,温度 室温,时间2 min。

(4)浸锌

硫酸锌30 g/L,氟化钠3 g/L,碳酸钠5 g/L,pH值(用氨水调节)7~8,温度 室温,时间0.5~10.0 min。

(5)化学预镀镍

硫酸镍20 g/L,次磷酸钠20 g/L,醋酸钠15 g/L,温度80℃,时间3~5 min。

(6)化学镀镍-铜-磷

硫酸镍50 g/L,硫酸铜0.2 g/L,次磷酸钠35 g/L,柠檬酸钠30 g/L,醋酸钠25 g/L,pH值8.3(用氨水调节),温度76℃,时间60 min。

1.4 性能测试

采用重量法研究沉积速率,化学镀时间为1 h。采用扫描电镜观察酸洗后基体及镀层的微观形貌。采用能谱仪测试镀层的成分。采用X射线衍射仪测试镀层的晶相结构。采用极化曲线及交流阻抗测试镀层的耐蚀性。采用开路电位-时间曲线在线模拟镁-锂合金化学镀镍-铜-磷合金镀层的生长情况。

2 结果与讨论

2.1 镁-锂合金化学镀镍-铜-磷前处理的研究

2.1.1 酸洗对化学镀镍-铜-磷的影响

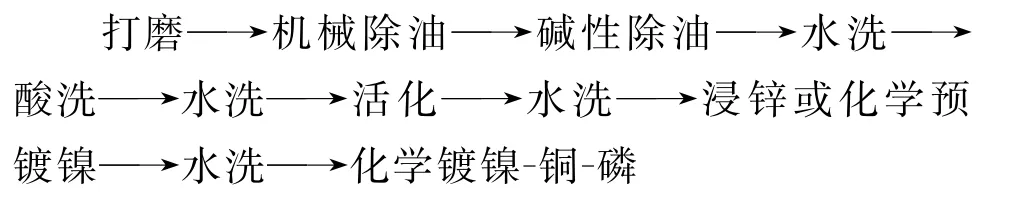

采用三种不同的酸洗液对镁-锂合金进行处理,结果如表1所示。

表1 三种酸洗液的比较

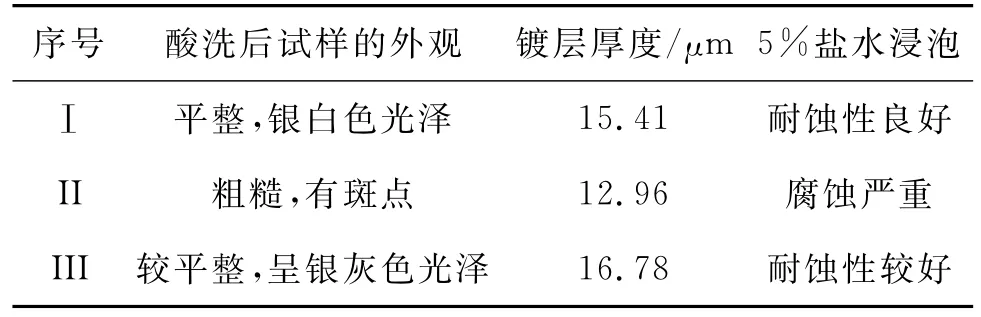

试样在三种酸洗液中均有不同程度的腐蚀,但腐蚀速率及酸洗后的表面形貌不尽相同。图1为三种酸洗液的腐蚀速率对比曲线。酸洗后试样的表面形貌如图2所示。

图1 三种酸洗液的腐蚀速率对比曲线

图2 试样在三种酸洗液中浸蚀后的表面形貌

Ⅰ号酸洗液的主要成分为三氧化铬、硝酸铁及氟化钠。三氧化铬主要用于除去镁-锂合金表面的氧化皮;三价铁离子可以加速腐蚀,在镁-锂合金表面发生置换反应,形成微电池,使镁-锂合金表面产生微量的氢气,将油污带出镁-锂合金表面;氟离子主要用于活化镁-锂合金表面,同时形成氟化镁膜,可以有效地阻碍阳极溶解,抑制在相界的腐蚀,防止基体过腐蚀。II号酸洗液的主要成分为磷酸。磷酸为中强酸,对镁-锂合金的腐蚀程度较强酸的弱。III号酸洗液的主要成分为草酸。草酸为弱酸,对镁-锂合金的蚀刻作用相对较弱。分析可知:Ⅰ号酸洗液加快了试样的腐蚀速率,得到的表面最粗糙。粗糙的表面有利于增强镀层与基体的机械咬合作用,并能较为彻底地除去基体表面的氧化物和污垢,从而提高镀层的结合力。因此,选用Ⅰ号酸洗液作为镁-锂合金化学镀镍-铜-磷的酸洗液。

2.1.2 活化对化学镀镍-铜-磷的影响

采用三种不同的活化液对镁-锂合金进行处理(碱洗、酸洗处理相同),结果如表2所示。

表2 三种活化液的比较

Ⅰ号活化液虽为镁合金化学镀常用的活化液,但不适用于镁-锂合金。这主要是因为镁-锂合金的耐蚀性较差,高体积分数的氢氟酸容易对镁-锂合金基体造成过腐蚀,导致得不到化学镀镍-铜-磷合金镀层。若氢氟酸的体积分数合理,即可与镁反应生成一层具有保护性的氟化镁膜,但氢氟酸活化镀层的重现性较差。II号活化液和III号活化液的组成均为氟化氢铵和磷酸。不同的是,III号活化液的质量浓度较高,活化时间较短;II号活化液的质量浓度较低,活化时间较长。与氢氟酸活化的原理相同,活化液与基体反应,在基体表面形成一层较为完整、致密的氟化物膜。这一层氟化物膜能够保护镁-锂合金基体免受镀液的强烈腐蚀,使化学镀镍-铜-磷过程得以顺利进行。采用III号活化液得到的化学镀镍-铜-磷合金镀层更加平整、致密,耐蚀性更好。因此,选用III号活化液作为镁-锂合金化学镀镍-铜-磷的活化液。

2.1.3 浸锌及化学预镀镍对化学镀镍-铜-磷的影响

图3为镁-锂合金基体、镁-锂合金浸锌层、纯镁基体、镁-锂合金化学预镀镍层在3.5%的NaCl溶液中的极化曲线。由图3可知:与浸锌层相比,化学预镀镍层的自腐蚀电位更正,自腐蚀电流密度更小。

图3 极化曲线

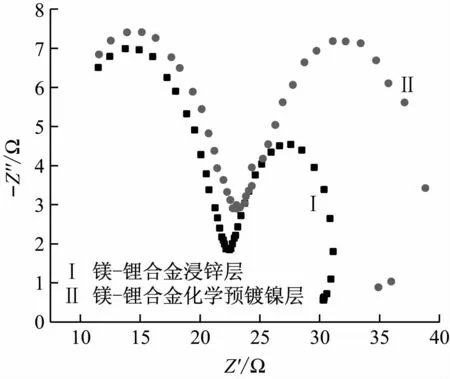

图4为镁-锂合金基体浸锌层和化学预镀镍层在3.5%的NaCl溶液中的交流阻抗图。由图4可知:对于镁-锂合金基体而言,化学预镀镍前处理比浸锌前处理好,化学预镀镍层的阻抗值明显优于浸锌层的阻抗值,化学预镀镍层对基体更具有保护作用。另外,化学预镀镍处理后基体表面生成薄镍层,这层镍在随后的化学镀镍-铜-磷溶液中不会溶解,并能成为化学镀镍-铜-磷反应的成核中心,对化学镀镍-铜-磷起催化作用。因此,预处理采用化学预镀镍。

图4 交流阻抗图

2.2 镁-锂合金化学镀镍-铜-磷合金镀层的研究

2.2.1 表面形貌

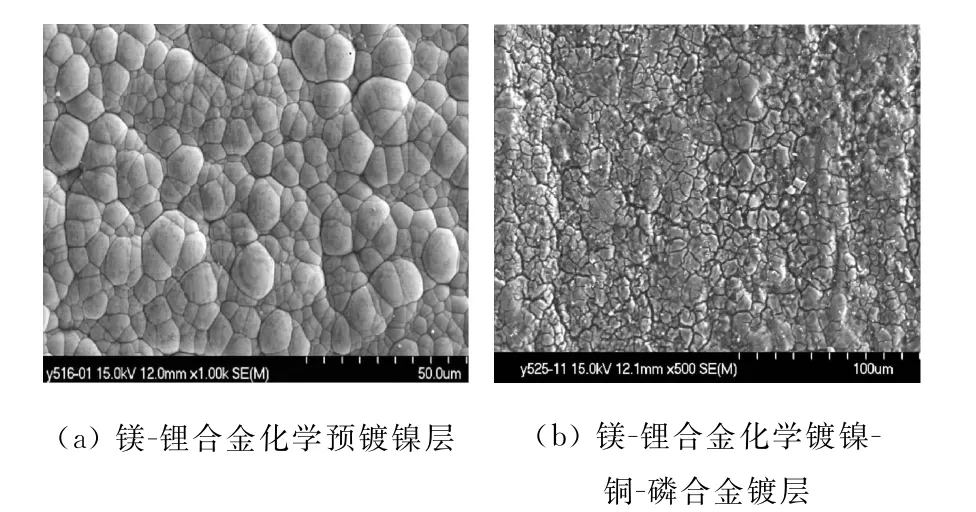

图5为镁-锂合金化学预镀镍层及化学镀镍-铜-磷合金镀层的表面形貌。由图5可知:镁-锂合金化学预镀镍层为致密的胞状结构;而镁-锂合金化学镀镍-铜-磷合金镀层为类似于表面膜形状的镀层,并且膜层上分布着数量较多的细微裂纹。化学镀镍-铜-磷由于受到Cu2+的影响,容易在表面出现一层覆盖膜,导致难以在化学预镀镍层上再次形成晶粒。

图5 镁-锂合金化学预镀镍层及化学镀镍-铜-磷合金镀层的表面形貌

2.2.2 成分

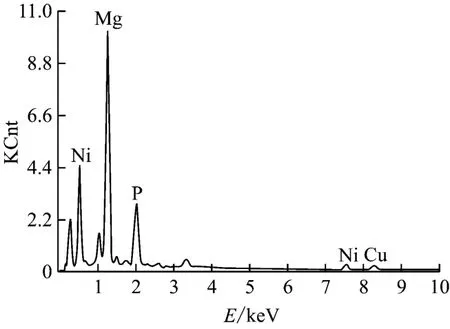

图6为镁-锂合金化学镀镍-铜-磷合金镀层的EDS图。化学镀镍-铜-磷合金镀层的主要成分为:Ni 26.40%,P 6.47%,Cu 3.66%。另外,EDS谱图的分析结果中还有Mg 21.2%和少量的Al等元素。Mg、Al主要来自镁-锂合金基体。由于镀层较薄,测试镀层成分时X射线穿透了镀层,测得了基体成分。如果去除基体成分,实际镀层中Ni、P、Cu的质量分数会比测试值要高。

图6 镁-锂合金化学镀镍-铜-磷合金镀层的EDS图

2.2.3 晶相结构

图7为镁-锂合金化学镀镍-铜-磷合金镀层的XRD图谱。由图7可知:在2θ约为45°处出现宽化的衍射峰。这是由于磷原子进入面心立方的镍晶格,镍的主峰出现明显的宽化。镀层为晶态与非晶态的混合物。

图7 镁-锂合金化学镀镍-铜-磷合金镀层的XRD图谱

2.2.4 交流阻抗图

图8为化学镀镍-铜-磷合金镀层和化学镀镍-磷合金镀层的交流阻抗图。由图8可知:化学镀镍-铜-磷合金镀层的阻抗大于化学镀镍-磷合金镀层的阻抗,化学镀镍-铜-磷合金镀层对镁-锂合金基体起到了较好的保护作用。

2.2.5 开路电位-时间曲线

图9为镁-锂合金在化学镀镍-铜-磷溶液中的开路电位-时间曲线。由图9可知:在化学镀的最初时刻,开路电位迅速正移,镀层开始迅速沉积在镁-锂合金表面;随着反应的进行,开路电位的正移速率减缓;当反应时间达到3000 s之后,开路电位基本保持不变。可见,50~60 min左右成膜基本结束。

图9 镁-锂合金在化学镀镍-铜-磷溶液中的开路电位-时间曲线

3 结论

(1)镁-锂合金化学镀镍-铜-磷的酸洗液配方及工艺条件为:Cr O3180 g/L,Fe(NO3)3·9 H2O 40 g/L,NaF 3.5 g/L,温度 室温,时间3 min。

(2)镁-锂合金化学镀镍-铜-磷的活化液配方及工艺条件为:NH4HF280~100 g/L,H3PO4150~200 g/L,温度 室温,时间2 min。

(3)镁-锂合金化学镀镍-铜-磷预处理采用化学预镀镍。化学预镀镍溶液配方及工艺条件为:硫酸镍20 g/L,次磷酸钠20 g/L,醋酸钠15 g/L,温度80℃,时间3~5 min。

(4)镁-锂合金化学镀镍-铜-磷合金镀层为膜状结构,其中铜的质量分数为3.66%,为中磷混晶结构,其耐蚀性比化学镀镍-磷合金镀层的耐蚀性好,对镁-锂合金基体起到了较好的防护作用。成膜时间为50~60 min。