仪器结构件用2A12铝合金表面Ni-P化学镀层的形貌与硬度

2018-10-09

(河南工业职业技术学院 机械工程学院,河南 南阳473000)

0 前言

铝合金具有一系列优良的性能,它是实现仪器、机械装备和交通运输工具轻量化的理想材料。但铝合金的硬度低,使其应用范围受到一定的限制[1]。因此,为了进一步扩大铝合金的应用范围,在使用前需要对其进行表面处理。

提高铝合金硬度的方法有金属涂层、激光熔覆、离子注入、微弧氧化等[2]。其中,制备金属涂层可以采用电镀、化学镀或热喷涂等方法。化学镀因工艺优点较多且镀层性能优良,在工业中应用广泛。当前,关于铝合金化学镀的研究较多,主要集中在沉积机制、镀液组分和工艺参数对化学镀层结构与性能的影响[3-4]。沉积时间是一个重要的工艺参数。本文通过研究沉积时间对铝合金表面Ni-P化学镀层形貌与硬度的影响,确定最合适的沉积时间,为提高铝合金的硬度提供一定的参考。

1 实验

1.1 实验材料与镀液成分

基体材料采用仪器结构件用2A12铝合金,其主要成分的质量分数为:Si 0.5%,Fe 0.5%,Cu 3.8%~4.9%,Mn 0.3%~0.9%,Zn 0.3%,Ni 0.1%,Ti 0.1%,Mg 1.2%~1.8%,A1余量。基体的镀覆面积为7 cm2。基体预处理按照文献[5]所述的工艺规范。

镀液成分:NiSO4·6 H2O 25 g/L,Na H2PO2·H2O 25 g/L,C6H5Na3O7· 2H2O 10 g/L,CH3COONa 10 g/L,稳定剂1 mg/L。用分析纯的试剂和去离子水配制镀液。

1.2 工艺参数

工艺参数为:镀液pH值4.6~4.8,温度85℃,沉积时间30 min、50 min、70 min、90 min、110 min,磁力搅拌速率300 r/min。除了沉积时间外,其他工艺参数固定不变。

1.3 性能测试

(1)沉积速率

采用称重法,按照如下公式计算沉积速率:

式中:v为沉积速率,mg·cm-2·min-1;Δm为试样化学镀前后的质量差,mg;S为试样的表面积,cm2;t为沉积时间,min。

(2)厚度

采用211-101型数显式螺旋测微器(精度为1μm)测量镀层的厚度。每个试样选取不同位置测量5次,取平均值作为该试样的厚度。

(3)形貌

采用JSM-6380LV型扫描电镜观察镀层的形貌。

(4)表面粗糙度

采用TIME3201型粗糙度仪(精度为0.001 μm)测量镀层的表面粗糙度。每个试样选取不同位置测量3次,取平均值作为该试样的表面粗糙度。

(5)硬度

采用HV-1000型显微硬度计测试镀层的硬度,自动加载100 g,保持15 s。每个试样随机选取5个点进行测试,取平均值作为该试样的硬度。

2 结果与讨论

2.1 沉积速率

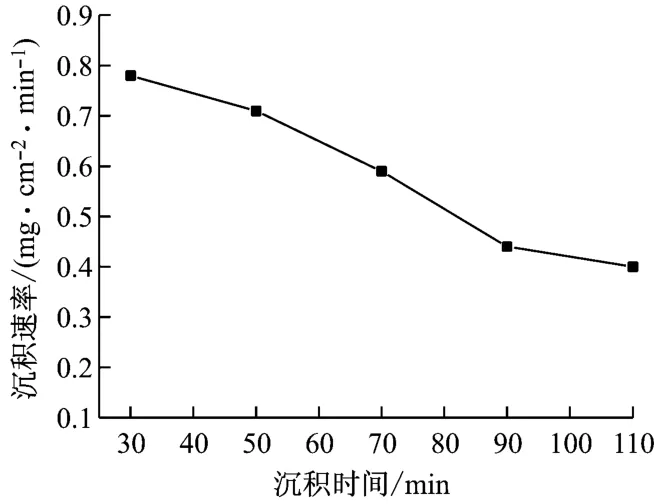

图1为不同沉积时间下所得Ni-P化学镀层的沉积速率。由图1可知:随着沉积时间的延长,镀层的沉积速率明显降低。

图1 不同沉积时间下所得Ni-P化学镀层的沉积速率

从理论上分析,化学镀初期沉积速率较高是由于镀液中反应物的质量浓度高,消耗量少。随着沉积时间的延长,一方面,镀层的持续形成及增厚不断消耗反应物;另一方面,副反应同样消耗反应物[6],使得镀液中反应物的质量浓度降低,从而导致沉积速率降低。

2.2 厚度

图2为不同沉积时间下所得Ni-P化学镀层的厚度。由图2可知:沉积时间较短(30 min)时,镀层薄,约为15μm。随着沉积时间的延长,镀层逐渐增厚。当沉积时间从30 min延长到90 min时,镀层的厚度增加25μm,增厚速率为0.42μm/min。但当沉积时间从90 min延长到110 min时,镀层的厚度仅增加3μm,增厚速率明显变慢。

图2 不同沉积时间下所得Ni-P化学镀层的厚度

化学镀初期由于沉积速率高,所以镀层增厚速率较快。随着沉积时间的延长,由于沉积速率降低,所以镀层增厚速率变慢。

2.3 形貌与表面粗糙度

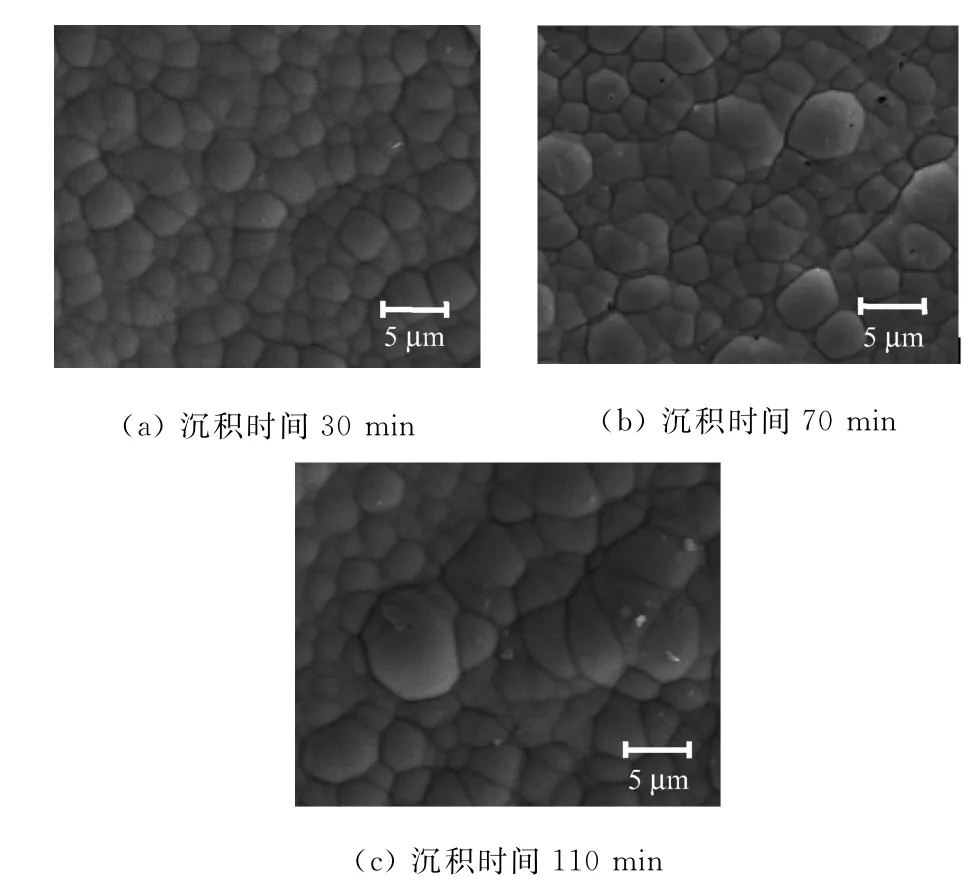

图3为不同沉积时间下所得Ni-P化学镀层的形貌。由图3可知:镀层为典型的胞状结构,表面有凸起的胞状物,胞状物相互独立,有明显的界限。这说明每个胞状物都是由不同的晶核形成,并且每个晶核独立生长,对周围晶核的生长造成影响。随着沉积时间的延长,镀层表面胞状物的平均直径变大,形态也发生变化。当沉积时间为30 min时,镀层表面胞状物的平均直径最小,约为2μm。当沉积时间为110 min时,镀层表面胞状物的直径最大的超过5μm。

图3 不同沉积时间下所得Ni-P化学镀层的形貌

根据经典的形核理论,胞状物的形成及生长与化学镀过程中表面能和单位体积自由能的变化有关。新形成的镀层表面热力学稳定性较差,单位体积的自由能变化较大,胞状物形成所需的表面能较低。沉积时间较短时,基体表面的催化活性点少,单位面积的形核数量较少。随着沉积时间的延长,基体表面的催化活性点增多,单位面积的形核数量较多[7]。在形核数量较多的情况下,胞状物会相互融合,因而胞状物的平均直径变大。

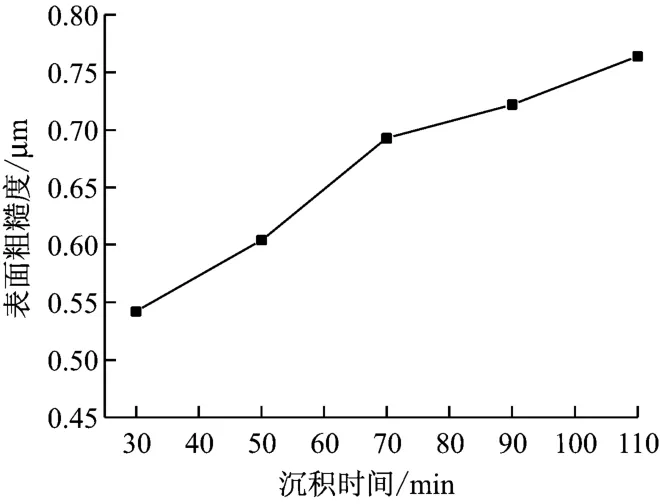

图4为不同沉积时间下所得Ni-P化学镀层的表面粗糙度。由图4可知:随着沉积时间的延长,镀层的表面粗糙度逐渐增大。当沉积时间为110 min时,镀层的表面粗糙度达到最大值,为0.784μm。

2.4 硬度

图5为不同沉积时间下所得Ni-P化学镀层的硬度。由图5可知:随着沉积时间的延长,镀层的硬度先增大后减小。当沉积时间从30 min延长到90 min时,镀层的硬度从5.26 GPa增大到5.80 GPa。但当沉积时间从90 min延长到110 min时,镀层的硬度从5.80 GPa减小到5.43 GPa。

图4 不同沉积时间下所得Ni-P化学镀层的表面粗糙度

图5 不同沉积时间下所得Ni-P化学镀层的硬度

镀层的硬度与沉积速率、镀层的形貌及厚度有一定的关系[8]。化学镀初期虽然镀层表面胞状物的平均直径较小,但由于镀层薄,加之沉积速率较高,所以镀层致密度较低,导致硬度不高。随着沉积时间的延长,虽然镀层表面胞状物的平均直径变大且沉积速率下降,但镀层逐渐增厚,持续形成和增厚使得镀层的致密度提高。致密度是影响镀层硬度的重要因素,致密度提高,镀层的硬度增大。但沉积时间过长(如110 min时),镀液中反应物的质量浓度较低,此时生成的镀层致密度下降,硬度减小。

另外,沉积时间为90 min时Ni-P化学镀层的硬度达到5.80 GPa,是基体硬度(1.0~1.3 GPa)的4倍以上。由此表明,Ni-P化学镀层能较大幅度地提高2A12铝合金的硬度。

3 结论

(1)随着沉积时间的延长,镀层的沉积速率明显降低,厚度逐渐增加,但增厚速率变慢;镀层的结构未发生变化,仍为胞状结构,但表面胞状物的平均直径变大,形态也发生变化;镀层的表面粗糙度逐渐增大,硬度先增大后减小。

(2)当沉积时间为90 min时,镀层的硬度达到5.80 GPa,是2A12铝合金硬度的4倍以上,说明Ni-P化学镀层能较大幅度地提高2A12铝合金的硬度。