煤矿液压支架泄漏故障检测与维护技术

2018-10-09于乐

于 乐

(阳泉煤业(集团)有限责任公司机电设备管理中心,山西阳泉 045000)

0 引言

煤矿液压支架主要应用于顶板支护、采空区隔离等方面,综采的过程中,顶板的运动会对液压支架造成强烈的动压,液压支架一旦出现泄漏故障,其提供的支撑力将不稳定,支撑位置会发生改变,不能提供可靠的支护,直接影响煤矿企业的安全生产。

1 液压支架的常见泄漏故障

液压支架主要包括框架系统和控制系统。框架系统由顶梁、立柱、推移装置、底座、护帮装置等部分组成,控制系统主要包括各类液压元件及管线。液压元件主要包括液压阀、液压泵、液压缸和系统辅助设备。操作时利用各类液压阀的改向及通断控制液压千斤顶与液压支柱实现液压支架的一系列动作。常见的液压系统的故障有千斤顶伸缩故障、支柱升降故障及液压阀体故障。这些故障都会影响液压支架动作的有效执行[1]。

1.1 千斤顶伸缩的故障

千斤顶是液压支架的重要组成部分,按不同的功能分为推移千斤顶和其他千斤顶,推移千斤顶用于连接液压支架底座和采煤管道,起到推移作用;其他千斤顶根据不同的安装位置可发挥不同的作用,主要包括侧推千斤顶、调架千斤顶、尾梁千斤顶及前梁千斤顶等。因此千斤顶的故障主要表现为推移千斤顶故障、侧推千斤顶故障、调架千斤顶故障、尾梁千斤顶故障及前梁千斤顶故障等多个方面。

煤矿液压支架千斤顶出现故障的概率较高,主要表现为输出作用力不符合要求及千斤顶漏液。造成千斤顶输出作用力不符合要求的主要原因是泵压低、安全阀压力值低或阀门损坏。如果使用过程中千斤顶密封件损坏、密封件本身性能较差或千斤顶焊接质量差会造成千斤顶漏液[2]。

1.2 支柱故障

立柱的动作主要包括:升柱、降柱及承载等方面。每个动作都有可能会出现故障。当液压系统过滤器发生堵塞、乳化液外漏或内窜及立柱变形磨损漏液时会出现升柱故障,主要表现为立柱上升速度缓慢或不上升;当立柱出现漏液时或立柱变形损坏是会造成降柱故障,主要表现为立柱下降速度缓慢或不下降;立柱的泄漏同时可造成立柱的承载故障,主要表现为指立柱无法承受定值载荷,立柱处于低支撑状态[3]。

1.3 液压阀的故障

影响液压阀性能的主要原因是工作环境和液压阀材质,液压阀的泄漏故障主要表现为一系列液压阀组的外部和内部泄漏。液压阀典型故障操纵阀的泄漏故障:在液压管路具备压力,操作阀手把打到任何工作位置,可听到阀内有较大的液流声,但执行动作的千斤顶或支柱速度缓慢;当阀手把在零位时,也可听到阀内有较大的液流声,这些就是操纵阀内部串液故障,主要是因为阀球与阀座间密封性能不符合要求造成的;当安全阀泄漏时,会造成支柱没有到达工作阻力就卸载,支柱下缩;单向阀内漏时升降支柱速度非常慢或由于自重或负载自动下降。

2 液压支架泄漏故障检测的必要性

液压支架的支撑系统主要由液压千斤顶、液压支柱,各类液压阀组成。如果千斤顶、支柱、安全阀、单向阀门等地方出现泄漏故障,会直接影响液压支架的承载能力,加上顶板岩层的周期压力波动,支架关键位置会出现应力集中或弯矩增大,最终导致支架的损坏,造成重大的安全事故[4]。

目前针对液压支架监测的研究,主要集中在液压支架的受力监测方面,为保障综采面所有支架提供可靠的支护,每台液压支架均需要安装压力传感器,一组液压支架在压力传感器上需要花费巨大的资金,另一方面,通过安装压力传感器得到的检测数据,只能反映出液压支架的受载变化情况,不能确定液压支架上发生泄漏的具体位置。针对这个问题,需要开发一种能有效检测液压支架的具体泄漏状况的检测技术,实时监测液压支架的泄漏问题,指出确定的泄漏位置。

3 液压支架泄漏故障检测技术

3.1 液压支架检测原理

造成液压支架泄漏的主要原因是密封的损坏,漏液位置的工作介质压力远高于大气压,工作介质主要是乳化液,并且乳化液的雷诺数很大,内外压差使液体以高速向外喷出,形成高压射流,高压射流会在泄漏处产生频带较宽的振动噪声信号(高频声波),这种声波区别于外界低频干扰噪声,可利用多个高频声音传感器来接收声波并定位高频声波发出的位置,进而找到泄漏部位。

3.2 泄漏故障检测的原则及诊断标准

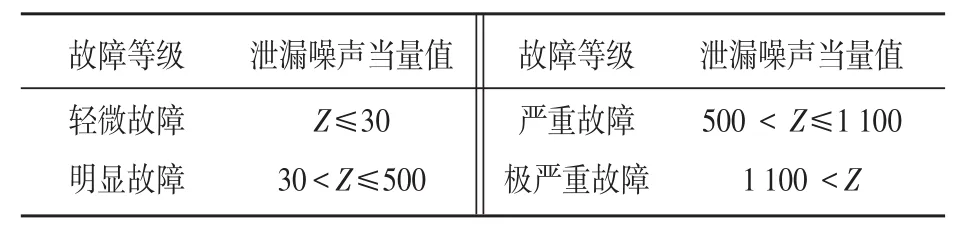

由于液压支架泄漏部位和泄漏程度的不同,泄漏处发出的高频声波信号的频率和能量有差别,检测时要根据检测目标选择合适的信号采集频率和信号采集能量阀值。同时,尽量关闭其它干扰设备。泄漏故障诊断的原则为如果未出现泄漏故障,则无高频振动噪声信号产生,如果出现泄漏故障,则有高频振动噪声信号产生。将噪声信号时域内幅值累计值定义为当量强度值,用Z表示,实际应用中可根据不同的泄漏噪声信号当量强度值Z的大小,划分出液压支架不同的故障类型,判断标准如表1所示[5]。

表1 诊断标准

3.3 检测系统组成

液压支架泄漏故障检测系统主要有加速度传感器和超声换能器、信号接收装置、信号处理分析系统、PCI总线、显示等部分,各部分关系如图1所示。

图1 检测系统组成

4 液压支架维护技术

液压支架的检测技术能实时检测支架的运行状态,明确泄漏的位置,有利于支架的及时修复。维修人员要充分认识故障的发生的原因,做好液压支架的日常维护与检修工作,预防液压支架故障的发生[6]。

(1)拆卸及更换液压支架时,需要注意顶板的改变情况,有效的预防顶板冒落事故的发生,更换控制阀、千斤顶及立柱时,还需增加临时支柱,同时做好其他防护工作。

(2)更换配件或维修液压支架时,首先要将液压支架进行卸载,避免液压支架的液压管路或液压部件存在系统压力,同时将拆下的管路接口进行保护,避免进入杂质,造成液压阀卡阀或损坏[7]。

(3)选用合理的工具对液压支架进行检修或拆装,严格按照作业指导进行操作,避免暴力拆卸,例如阀件连接螺纹、阀芯、密封面、管接头、液压缸的导向套、液压缸内壁、活塞杆表面等精密配合的零部件的一定要避免磕碰。同时做好液压元件的标记工作及分类放置。

(4)广泛普及液压支架故障危害性教育,提高相关人员的安全意识,积极主动的对液压支架故障进行预防,对故障高发的液压阀需要安排专人进行定期检查,同时做好矿用乳化液和矿用油品质量检测工作,制定一套科学的管理制度[8]。

5 结论

由于液压支架的复杂工况条件,在使用过程中容易发生故障,以液压支架常见的泄漏故障为出发点,分析液压支架的泄漏检修技术。并提出相应的维护技术。实践表明:液压支架泄漏检测技术能够适应煤矿复杂的工况条件,能有效检测出支架的外部泄漏及内部泄漏,同时能确定泄漏部位,具有较高的准确性。有效保障煤矿的安全生产。