缓倾斜煤层综采工作面乳化液泵站的选型

2018-10-09侯天晶

侯天晶

(山西焦煤责任有限公司官地煤矿综安区,山西太原 030053)

0 引言

工作面开采设备选型是制约矿井生产能力的重要因素,对于综采工作面而言,主要的开采设备包括液压支架、采煤机、刮板运输机、皮带机、乳化液泵站等[1-2]。设备的选型要与工作面的实际生产能力相匹配,若开采设备功率过高,会造成资源浪费,降低生产效率;若开采设备功率过低,会造成设备长期处于超负荷工作状态,影响设备的正常使用,降低设备的使用寿命[3-5]。因此,对工作面开采设备的合理选型十分重要,而乳化液泵站作为工作面支护设备的动力来源,对它的合理选型也是保障工作面支护安全的关键环节。本文作者以某矿缓倾斜煤层工作面实际地质情况为工程背景,分析乳化液泵站的组成和工作原理,并对其进行合理选型,为工作面高产高效生产提供理论依据。

1 工程概况

某矿4301工作面位于南二盘区南部,西侧为井田边界,北侧为待回采的4303工作面。工作面倾斜长度为180 m,走向长度为1 320 m,主采3#煤层,埋深为534~635 m,煤层厚度为2.8~3.5 m,平均3.2 m。煤层厚度稳定,结构简单,倾角为11~18°,平均为11°,属于缓倾斜煤层,工作面东侧倾角较小,西侧较大,工作面采用俯采方法,俯角为3°。

工作面煤层顶板为深灰色泥岩,厚度平均为2.7 m,底板为灰色砂质泥岩,厚度平均为1.3 m。回采巷道掘进过程中,共揭露断层8条,均为逆断层,其中F6断层落差为1.4 m,对工作面开采会造成一定影响,其余断层落差较小,基本不会影响工作面的正常生产。工作面两侧分布布置材料巷和运输巷,巷道均为矩形断面,断面尺寸均为4.5 m×3.0 m,采用锚网索联合支护。

2 乳化液泵站的组成及工作原理

2.1 乳化液泵站的组成

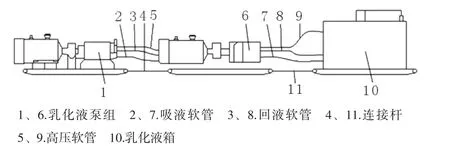

乳化液泵站由乳化液泵组、乳化液箱以及其它附属装置所组成,如图1所示[6]。

图1 乳化液泵站的组成

图中,为保证工作面的生产要求,乳化液泵站一般安装2台乳化液泵和1个乳化液箱。正常工作时,2台乳化液泵一台工作另一台备用,当工作面液压设备所需供液量增大时,可利用2台乳化液泵并联使用。

2.2 乳化液泵的工作原理

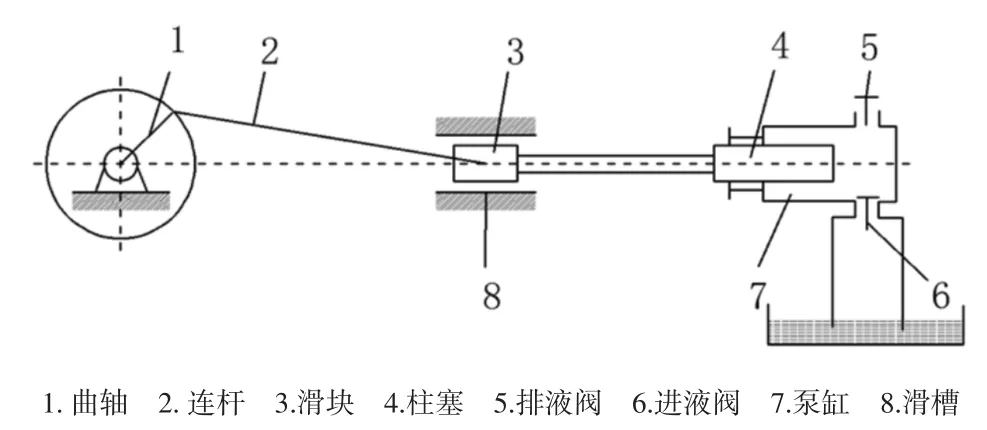

主要介绍采用往复式柱塞的乳化液泵的工作原理,这是一款容积式的液压泵,如图2所示[7]。

图2 往复式单柱塞泵的工作原理

图中,该型乳化液泵在工作时通过弱鸡变化来完成吸液和排液的过程。在电动机的牵引下,曲轴沿逆时针方向转动,受曲轴作用,连杆开始运动,带动滑块往返运动,在滑块运动的影响下,柱塞向左运动,使泵缸内的气压降低,将乳化液通过进液阀吸入崩岗内,乳化液泵完成吸液过程。

完成吸液过程后,电动机带动曲轴继续转动,通过连杆、滑块的带动,柱塞向右运动,泵缸内压力增大,进液阀受压关闭,出液阀被顶开,乳化液由出液阀进入供液管道,完成出液过程。至此,电动机带动曲轴旋转一周,乳化液泵也完成了一次完整的工作循环[8]。

3 配套液压支架技术参数

3.1 液压支架选型及验算

该矿4301工作面目前拟定选用ZY5600/20/40型掩护式支架,下面对其基本参数进行验算。

(1)支架工作阻力验算

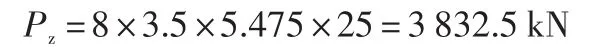

根据顶板载荷估算法,工作面液压支架工作阻力应为

式中:Pz为液压支架工作阻力,kN;Ky为顶板岩层厚度系数,取8;H为工作面最大采高,取3.5 m;F为支架顶梁面积,取5.475 m2;γ为顶板岩层平均容重,取25 kN/m3。

将数据代入式(1),可得:

已知ZY5600/20/40型支架工作阻力为5 600 kN,满足工作面实际要求。

(2)支架初撑力验算

根据相关生产经验,支架初撑力不低于工作阻力的80%,根据前面所求出的支架阻力,可得:

式中:P0为支架初撑力,kN。

将支架工作阻力代入,可得支架初撑力为3 066 kN。

已知ZY5600/20/40型支架初阻力为5 064 kN,满足工作面实际要求。

(3)底板比压验算

根据矿井地质资料,可知4301工作面底板比压为1.0~2.44 MPa,ZY5600/20/40 型支架底板比压为 0.28~2.94 MPa,满足工作面实际要求。

3.2 液压支架参数

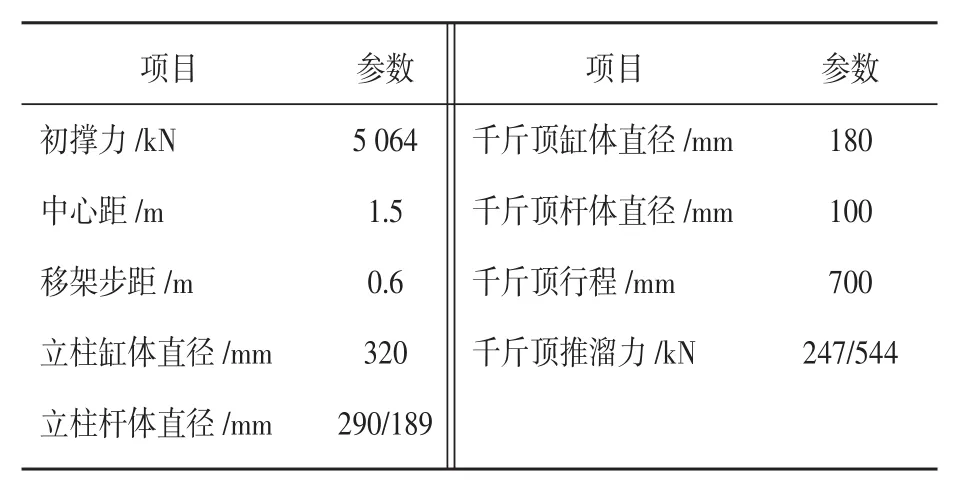

ZY5600/20/40型液压支架基本参数如表1所示。

表1 液压支架主要参数

4 乳化液泵站选型计算

4.1 泵站压力的计算

乳化液泵站的压力应当根据液压支架初撑力所选压力Pb1和千斤顶达到最大推所需泵站压力Pb2来确定。

其中,液压支架达到初撑力所需的泵站压力为:

式中:Z为每个支架立柱的根数,取2;D为液压支架立柱的缸体直径,取0.32 m;P0为液压支架工作初撑力,取5.064 MN。

可得:

Pb1=4×5.064÷(2π×0.322)=31.5 MPa

推移千斤顶最大推力需要达到的泵站压力为:

式中:d为千斤顶的缸体直径,取0.18 m;Ps为千斤顶最大推力,取0.544 MN。

可得:

Pb1=4×0.544÷(π×0.182)=21.5 MPa

通过以上分析可知,支架达到初撑力所需泵站压力为31.5 MPa,推移千斤顶最大推力所需泵站压力为21.5 MPa,Pb1>Pb2,因此,泵站压力可为:

式中:P为泵站工作压力,MPa;K为泵站系统压力损失系数,一般为1.1~1.2,取1.1。

4.2 泵站流量的确定

乳化液泵站所需流量应当根据每组液压支架移架时立柱和千斤顶所需的最大流量确定。在该工作面,每7架液压支架为1组,则泵站所需流量的表达式为:

式中:Q为泵站所需流量,L/min;n1为移架时同时升降的立柱数,取2×7=14;n2为移架时同时升降的千斤顶数,取1×7=7;s1为支架移架时立柱的行程,取20 cm;B为支架移架时千斤顶的行程,取60 cm;F1为立柱环形腔的作用面积,取803.84 cm2;F2为活塞腔的作用面积,取1 464.03 cm2;F3为千斤顶移架腔的作用面积,取254.34 cm2;v为采煤机的牵引速度,取4.5 m/min;L为支架的间距,取1.5×8=12 m;t1为支架移架时所需其它辅助时间,取0.2 min;η1为泵站容积效率,取0.9。

将数据代入,可得Q=334.16 L/min。

4.3 泵站功率的确定

泵站电机功率N的表达式为:

式中:Pe为泵站的额定压力,取31.5 MPa;η为泵站的效率,取0.9。

可得电机功率为N=210.22 kW。

4.4 泵站乳化液箱容积的确定

泵站工作时所需流量选择乳化液箱容积V1为:

式中:Q0为乳化液箱底至吸液口最低位时的流量,取150~200 L。

可得V1≥1 202.48 L。

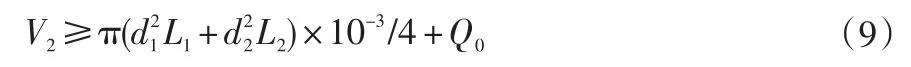

乳化液泵停止工作造成乳化液全部回流所需的乳化液箱容积V2为:

式中:d1为主进液管直径,取5 cm;d2为回液管直径,取5 cm;L1为主进液管长度,取4 000 cm;L2为回液管长度,取4 000 cm;

可得V2≥491.16 L。

煤层厚度起伏变化时,支架立柱伸缩所需流量差V3为:

式中:h为煤层厚度变化量,取70 cm;D为支架立柱缸体内径,取32 cm;n为每个支架立柱数,取2;z1为同时动作的支架数,取7。

可得V3≥787.76 L。

通过以上分析可知,乳化液箱的容积为

V≥V1+V2+V3=2 481.4 L

因此,乳化液泵箱容积应大于2 481.4 L。

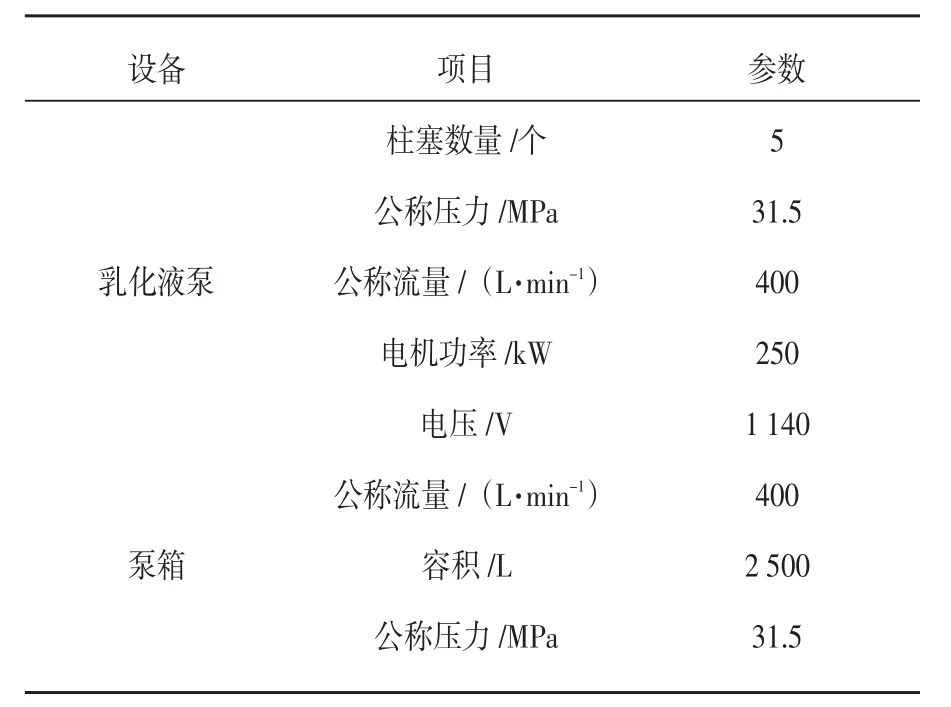

4.5 乳化液泵站的参数确定

根据以上分析,该矿4301工作面使用BRW-315/31.5型乳化液泵和XR-WS2500A型乳化液泵箱,两泵配一箱方式工作,其主要参数如表2所示。

表2 乳化液泵站基本参数

由表2可以看出,采用该型乳化液泵和泵箱完全满足生产需求。

5 结论

根据某矿4301工作面实际地质条件,对工作面乳化液泵站的组成和工作原理进行简要分析,并对泵站参数进行计算选型,最终选择BRW-315/31.5型乳化液泵和XR-WS2500A型乳化液泵箱,为相似条件下工作面乳化液泵站选型提供理论依据。