大型捣固装煤车捣固机机架的优化及疲劳分析*

2018-10-09王亚良宁晓斌孙乃鑫

王 俊,王亚良*,宁晓斌,左 强,孙乃鑫

(1.浙江工业大学 机械工程学院,浙江 杭州 310014;2.太原重工股份有限公司 技术中心,山西 太原 030024)

0 引 言

捣固炼焦是将松散的装炉煤料用捣固机捣实成煤饼,这种炼焦技术能够充分利用煤炭资源[1]。捣固机在捣固装煤车中的主要作用是捣固过程中提升捣固锤到一定高度,然后捣固锤自由落体夯实煤粉,是捣固装煤车的重要装置[2]。

为提高大型捣固装煤车的捣固效率,基于捣固过程有限元瞬态分析,元利昆等人[3]运用HyperWorks的OptiStruct模块对捣固装煤车的煤箱进行了尺寸的优化,并使得煤箱实际减重比达到29%;王剑松等人[4]通过正交试验的方法对捣固锤质量、捣固锤高度、捣固锤数量等捣固煤饼工艺参数进行了选取,提升了捣固机的捣固效率;以煤粉为研究对象,郑明东等人[5]通过选取最优煤粉参数来降低配煤成本。但是通过降低捣固机机架重量来减少材料消耗与降低制造成本方面的研究相对较少。

在使用过程中,疲劳失效是实际结构主要的失效方式之一[6]。BASQUIN O H[7]总结了材料的S-N曲线中应力与疲劳循环数之间存在着双对数线性关系;基于随机循环载荷,王正等人[8]对机械结构的疲劳寿命进行了预测;张剑波等人[9]对随机载荷作用下平台结构疲劳寿命进行了预测。以上分析对机架的疲劳分析有一定的指导作用,但是其载荷添加较为理想化。随着计算机CAE技术的发展,使用相应的软件就能完成疲劳仿真分析[10-11]。在HyperWorks中,可以采用S-N(应力-寿命)的方法对结构进行寿命分析[12]。

本文将对某国外公司设计的6.25 m捣固装煤车捣固机机架重新进行正向设计,分析捣固机机架强度、位移,进行结构优化,并对优化后的捣固机机架进行疲劳分析。

1 捣固机多体动力学分析

针对某6.25 m大型捣固装煤车,其捣固机共有5组锤捣固机组,共34个捣固锤。笔者选取其中一组8锤捣固机组作为本文的研究对象。

基于UG绘制的三维模型如图1所示。

图1 捣固机三维模型图

捣固机主要由机架、提锤装置及捣固锤组成;凸轮轴与捣固机机架上的轴承座相连;凸轮外缘与捣固锤锤杆上的弹性片接触,从而实现提锤和落锤。

捣固机多体动力学模型如图2所示。

图2 捣固机动力学模型图

基于UG建立的提锤装置实体模型,本研究将捣固机机架、凸轮、凸轮轴、轴承座、捣固锤弹性片、捣固锤锤杆以及简化后的捣固锤导入到多体动力学仿真软件ADAMS中,在捣固锤下方添加几何体模拟捣固的煤粉,添加各构件之间的约束关系,并设置材料与重力场。本研究根据凸轮轴的转速为60 r/min,在ADAMS中添加两侧凸轮轴的驱动函数分别为360*time和-360*time,其角位移在-180°与180°之间往复。

角位移曲线如图3所示。

图3 凸轮轴角位移曲线

凸轮外缘材料、捣固锤锤杆上摩擦片是两种特殊材料,根据进口商提供的接触参数建立两者的接触,接触参数如表1所示。

表1 凸轮外缘-弹性片接触参数

本研究通过Impact与Coulomb分别定义其法向正压力与提锤摩擦力。在捣固过程中,捣固锤会与煤粉碰撞,两者接触接近钢和橡胶的接触,通过Impact定义两者的法向接触。

接触参数如表2所示。

表2 捣固锤-煤粉接触参数

捣固机捣固锤的实际提升高度为500 mm。将凸轮外缘与弹性片的静摩擦系数、动摩擦系数、刚度系数分别设置为0.3,0.25和7 000 N/mm;捣固锤与煤粉的刚度系数与阻尼系数设置为2 855 N/mm和0.45。取仿真时间为30 s,步数为3 000进行动力学仿真。

本研究在ADAMS中建立了相关的Measure函数,由于曲线基本重复以及为了图示清晰,通过后处理绘制0~3 s内C1~C8捣固锤的提锤高度曲线如图4所示。

图4 捣固锤高度曲线

图4中仿真的提锤高度数值与实际提锤高度接近,由此验证了仿真模型的准确性。与轴承座的力-时间曲线如图5所示。

图5 轴承座力-时间曲线

图5中,轴承座处Y方向与Z方向最大受力的时刻基本一致,为下一步捣固机机架的尺寸优化与疲劳分析奠定了基础。

2 捣固机机架有限元模型

2.1 有限元网格模型

基于图1所建立捣固机三维模型图,本研究将机架导入HyperMesh划分网格,建立捣固机机架有限元网格模型,如图6所示。

图6 捣固机机架网格模型

2.2 载荷与约束

基于图5的轴承座力-时间曲线,本研究将数据导出并得到捣固机机架轴承座在工作过程中的最大受力,并施加载荷如图7所示。

本研究在HyperMesh中分别赋予轴承座Z方向9 950 N、11 000 N、10 700 N、10 500 N、10 500 N、10 500 N和Y方向4 490 N、5 880 N、4 300 N、4 490 N、4 920 N、5 210 N的力,重力加速度取9.8 m/s2。

机架的约束如图8所示。

图8 捣固机机架约束示意图

机架是通过支撑结构上的4个轮子及固定装置支撑在轨道上,轮子的刚性较大,其应力与变形对机架结构影响较小。图8通过在轮子中心建立刚性节点,并与两侧机架单元节点刚性连接。笔者对4个刚性节点施加六方向自由度的约束,使得机架得以固定。

3 捣固机机架尺寸优化与分析

捣固机机架优化三要素:目标、约束条件和设计变量。本文以捣固机机架减重为目标,将质量最小化作为目标函数。并根据企业要求设置最大应力60 MPa和最大位移量0.5 mm作为优化的约束条件。

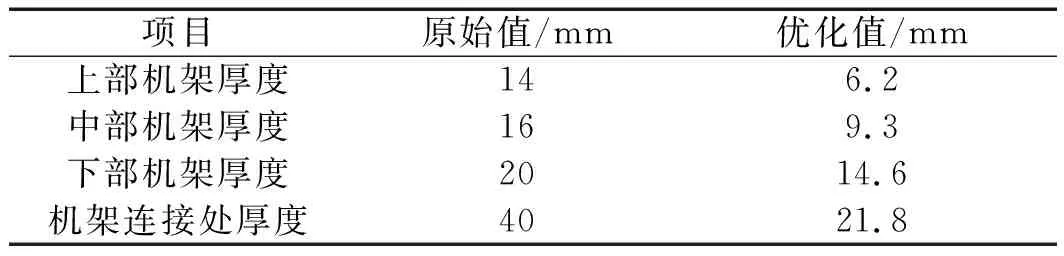

捣固机机架尺寸优化设计如表3所示。

表3 捣固机机架尺寸设计

本研究将捣固机机架4种不同厚度的钢板尺寸设置为优化的设计变量,并创建设计变量和板件厚度属性相关联,从而保证优化后的钢板厚度是一致。

“中国经作看柑橘,全国柑橘看广西,广西柑橘看桂林。”据统计,广西柑橘种植面积高达600万亩,其中桂林柑橘的种植面积高达全区的三分之一。在柑橘面积和产量双高的背景下,提高柑橘的品质成为农民和农资企业共同关注的话题。

本研究运用有限元软件HyperWorks的OptiStrict模块进行尺寸优化和强度分析。在进行30个迭代步后得到优化结果。

3.1 捣固机机架尺寸优化

优化前后的钢板厚度分布图如图9所示。

优化前最大钢板厚度为40 mm,最小钢板厚度为14 mm;优化后的最大钢板厚度为21.8 mm,最小钢板厚度为6.2 mm。

优化前后的钢板厚度变化如表4所示。

优化后的捣固机机架各部钢板厚度都有所下降。机架连接处钢板厚度减小明显,而上部、中部和下部钢板厚度减小较少。通过捣固机机架的尺寸优化使得机架质量由6.277 t减小至3.705 t,减重比达到41%,减重后的机架能减轻支撑平台的负重。

图9 机架优化前后钢板厚度分布图

项目原始值/mm优化值/mm上部机架厚度146.2中部机架厚度169.3下部机架厚度2014.6机架连接处厚度4021.8

3.2 捣固机机架位移分析

优化前后的机架位移云图如图10所示。

图10 机架优化前机架位移云图

由图10可知:机架最大位移量均出现在捣固机机架最顶部。机架的最大位移量由0.223 mm增加到0.451 mm。尺寸优化后的捣固机机架满足企业最大位移量不超过0.5 mm的使用要求,位移分布也更加合理。

3.3 捣固机机架强度分析

优化前后的捣固机机架应力云图如图11所示。

图11 机架优化前后机架应力云图

在受力最大的工况下,机架在未优化前的最大应力为30 MPa,低于钢板的许用应力;优化后的机架的最大应力达到59.8 MPa,依然能达到足够的安全系数。比较优化前后的应力云图可以发现:在保证足够的安全系数下,优化后捣固机机架的应力分布更加均匀,且没有明显的应力集中现象。

优化后的机架在保证捣固机提锤装置正常工作所需的位移条件与强度要求下,过减小机架的钢板厚度,可以有效地降低提锤装置机架的重量(减重比达到41%)。减重后的捣固机机架减轻了支撑平台的负重,达到了更好的经济性。

4 捣固机机架疲劳分析

捣固机机架优化后的机架应力主要集中在捣固机中部机架处,通过疲劳分析来验证优化后的机架是否具有足够的可靠性。应力-寿命方法可以很好地计算结构在受到弹性变形范围内的循环载荷作用下的疲劳寿命。

基于机架的尺寸优化结果并重新选择钢板厚度,如表5所示。

表5 捣固机机架尺寸重选结果

笔者通过HyperMesh重新定义钢板厚度,对每个轴承座施加X方向和Y方向的单位载荷,并且每个分力对应一个载荷步。由于捣固机机架对称的关系,共建立了12个载荷步。本研究运用HyperWorks的RADIOSS模块进行静力学分析。

基于HyperWorks进行的机架静力学分析结果文件(fem文件)以及在ADAMS中进行的捣固机动力学仿真分析,笔者得到了载荷谱,通过定义材料Q235-A的极限抗拉强度为建立材料S-N曲线,计算捣固机机架的疲劳寿命。

机架疲劳的损耗云图和寿命云图如图12所示。

图12 机架损耗云图与寿命云图

由图12可知:机架在工作过程中的损耗主要集中在中间机架的支撑部位,该位置和静力学分析最大应力的部位一致,容易得出该部位容易发生疲劳破坏;捣固机机架的疲劳寿命是3.1E6,按照每天使用8 h,每年工作300天换算得到机架在10年后发生疲劳损坏((3.1×106×30)/(60×60×8×300)=10年),结果满足使用可靠性要求。

综上所述,对比优化前后的捣固机机架,机架连接处厚度的变化最大,可通过减小钢板厚度使机架减重;捣固机机架的上部和下部钢板在工作过程中存在较大的位移,优化后机架的位移依旧满足企业使用要求。对比优化前后的应力云图,应力主要集中在中部钢板区域,最容易发生疲劳破坏的也是机架的中部钢板,应考虑在应力较为集中的区域相应增加钢板厚度或在结构方面的进行优化。

5 结束语

通过对捣固机机架的尺寸优化与疲劳寿命研究,本研究具体步骤及结果如下:

(1)本研究在ADAMS中创建了多体动力学模型,运用动力学方法研究了捣固机提锤与落锤工况的可行性;

(2)本研究采用有限元法对捣固机机架进行了尺寸优化,在位移、强度和疲劳耐久性满足企业使用的前提下,优化后的机架重量明显下降;

(3)基于机架尺寸优化的结果,为捣固机机架的结构设计提供了参考依据。