高压共轨ECU下线测试系统设计与开发

2018-10-09孙立行周文华

孙立行,周文华,聂 飞

(浙江大学 能源工程学院,浙江 杭州 310027)

0 引 言

高压共轨燃油喷射系统不但可以降低柴油机的噪声和排放,也有利于提高柴油机的动力性和经济性[1-2]。高压共轨系统中的核心部件是ECU,开发高效成熟的ECU下线测试系统具有重要意义。

目前,博世、德尔福等ECU供应商已掌握成熟的ECU测试技术。在国内,ECU功能测试系统国产化成为重要一环。基于dSPACE的汽车电控系统半实物仿真测试,可对ECU进行全功能测试,但价格昂贵、测试步骤复杂、测试时间长,无法部署在生产线上[3]。基于信号模拟设备的发动机ECU测试系统可以完成ECU各类输入信号的仿真,但其测试过程需要人工干预,不适用于自动测试[4]。上海交通大学基于PXI平台搭建的发动机电控单元测试系统采用探针直接连接ECU测试点和测试板卡,对工装夹具的设计要求极高[5]。

本研究基于NI PXI平台构建完成下线测试台搭建,设计出高测试效率且功能完善的高压共轨ECU下线测试系统。

1 系统功能设计

高压共轨ECU功能结构框图如图1所示。

图1 高压共轨ECU功能结构框图

下线测试系统整体方案如下:模拟ECU各个传感器信号,同时上位机通过CAN通讯读取ECU对应传感器信号的测量量,若测量量近似等于模拟信号设定值,即可认为ECU输入模块、存储模块、CAN通信模块和单片机无任何故障;同理上位机通过CAN通讯更改输出信号标定量,同时采集输出信号,若标定值近似等于采集值,即可认为ECU单片机和输出模块无任何故障。系统结构框图如图2所示。

图2 下线测试系统结构框图

高压共轨ECU下线测试系统需要实现以下功能:

(1)夹具控制功能。控制气泵夹具等实现ECU和测试线束之间的自动装夹,以提高ECU下线测试效率;

(2)电源可编程控制功能。为实现ECU的自动上下电和多款ECU的供电,通过串行通信控制程控电源调节ECU电源电压;

(3)程序烧录功能。由于后续测试项包括ECU部分功能的验证,需要在测试前完成MCU引导程序和共轨控制程序烧录;

(4)CAN通信功能。使上位机可以正确地读取ECU对应标定量和测量量的数值;

(5)输入信号模拟功能。分析ECU输入信号特征,模拟各种输入信号以替代传感器信号,包括各种常见的故障信号;

(6)输出信号采集功能。分析ECU输出信号特征,精确地采集对应各种执行器的输出信号;

(7)故障注入功能。完成开路、对地短路和对电源短路等执行器故障的模拟,进而判断ECU能否监测到执行器故障。

2 系统硬件设计

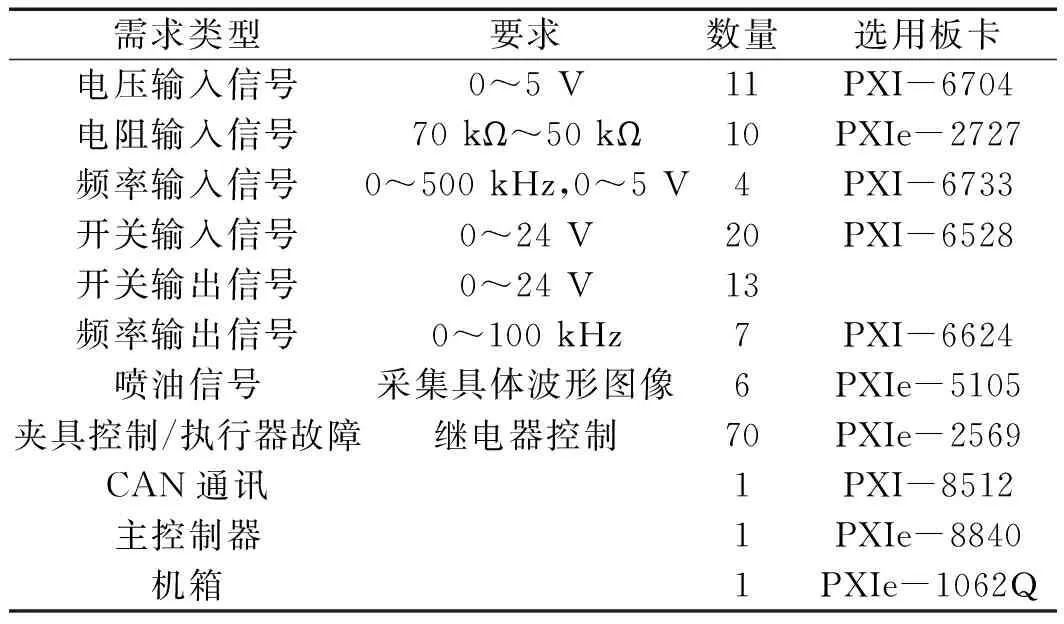

ECU下线测试系统硬件主要包括主控制器、烧录设备、CAN通讯设备、传感器信号模拟板卡、控制信号采集板卡等。6缸柴油机信号类型、要求、数量以及板卡选择如表1所示。

表1 板卡选择

此外,烧录设备采用Infineon DAP miniWiggler;可编程直流电源采用TDK-Lambda GEN30-5;电流变送器选用星晖LHB-D-Y2负责将喷油电流信号转换为电压信号以便示波器板卡采集;扫码枪负责读取ECU上的条形码。

下线测试台线束分为测试设备端和ECU端,测试设备端将所有板卡资源通过接线盒整理到216芯连接器母端;ECU端将所有ECUpin脚连接到216芯连接器公端。测试不同款ECU时仅需要更换ECU端线束,避免复杂接线。

测试台硬件整体结构如图3所示。

图3 硬件整体结构

3 系统软件设计

下线测试系统软件主要采用NI LabVIEW和TestStand进行开发,其中,LabVIEW是专为测试、测量和控制应用而设计的系统工程软件,适合测试软件的开发[6]。TestStand是一款行业标准的测试管理软件,可帮助测试和验证工程师更快速构建和部署自动化测试系统。TestStand支持多种测试代码语言、灵活的报表生成和并行/多线程测试[7-8]。

本文将系统软件由下及上分为3层:代码模块层、测试序列层和用户界面层。

系统软件结构如图4所示。

图4 系统软件结构框图

3.1 代码模块层

代码模块采用LabVIEW软件开发,用来实现具体的测试项或非测试相关动作。测试项包括电源连接测试、CAN通讯测试、输入信号测试、输出信号测试、输入信号故障测试、执行器故障测试等。非测试相关动作指不直接与被测单元功能验证相关联的任务,包含夹具控制、电源控制、程序烧写、条形码扫描等。下面以输入信号测试下的曲轴位置信号测试项为例进行代码模块设计介绍,曲轴位置信号测试项主要包括信号模拟和ECU对应变量读取两部分。

磁电式曲轴位置传感器输出信号近似为正弦信号,在缺齿处会出现一定量的形变。曲轴模拟信号使用标准正弦波和部分圆弧拼接翻转而成,拼接时要保证拼接点t0对齐且匹配[9]。模拟信号通过DAQ配置PXI-6733板卡输出,模拟信号的转速、幅值、总齿数和缺齿数均可自由配置,以适应不同工况和曲轴齿盘。

下线测试端变量测量采用命令控制模式,这种模式实现简单,适合单个变量测量。本研究使用ECU Measurement and Calibration Toolkit解析A2l文件,获取CAN_ID和BAUDRATE完成CAN卡和ECU的通讯连接;查询A2l文件中Epm_nEng(曲轴转速变量名)对应地址,联合使用SET_MTA和UPLOAD命令,上传对应地址数据[10]。

最后封装曲轴信号测试子VI,输入端口为转速设定值、幅值、总齿数、缺齿数、A2l地址、变量名,输出端口为转速测量值和故障信息。

3.2 测试序列层

序列层使用TestStand开发,用于管理和执行测试项,主体使用顺序过程模型,分为功能测试序列和处理模式序列两部分。

功能测试序列负责依据测试需求配置测试项和非测试相关动作,即封装好的代码模块,功能执行流程图如图5所示。

图5 功能序列执行流程图

其中,配置信息从ini文件中读取,包含测试用例设置、测试步骤的Pass/Fail条件和hex、A2l文件路径等。电压、电阻信号测试和电源连接测试步骤使用Numeric Limit Test;频率和喷油信号测试步骤使用Multiple Numeric Limit Test;开关信号测试步骤使用Pass/Fail Test;CAN通讯测试和程序烧写步骤使用String Value Test;夹具控制等非测试相关动作步骤使用Action;测试主序列调用测试子序列或不同线程序列测试步骤使用SequenceCall。所有步骤均在打开序列文件时加载,以提高测试效率。

处理模式序列主要负责序列号追踪、报告生成和数据库记录,采用各自对应的回调序列进行修改配置。以报告生成为例,一个完整的测试报告包括表头、主体和表尾3个部分。表头包含工作站ID、操作员、测试起始时间等基本信息;主体包含详细的测试数据;表尾包含一些脚注或商标信息。在具体测试步骤Module属性框中勾选“Log”选项就可以将对应变量记录到报告主体中。自定义表头和表尾需要分别修改ModifyReportHeader和ModifyReportFooter序列。ModifyReportHeader序列的重要参数是Parameters.ReportHeader,表头的所有信息都储存在这个参量中。比如在回调序列中添加表达式:Parameters.ReportHeader=“ ”+ Parameters.ReportHeader,就可以在表头部分添加公司Logo。

”+ Parameters.ReportHeader,就可以在表头部分添加公司Logo。

3.3 用户界面层

TestStand自带的图形化界面适用于前期序列的开发和调试,但是对于生产线上的操作人员来说过于复杂,因此需要使用LabVIEW软件额外设计简单直观的测试界面。由于直接从底层调用TestStand API,编程工作量巨大,本文使用基于ActiveX的TestStand UI控件进行用户界面开发。其中应用程序管理控件负责加载或卸载序列文件和启动执行;序列文件试图管理控件负责追踪当前执行序列;执行视图管理控件负责更新当前测试的报告内容。对TestStand UI控件的编程主要使用了属性节点、方法节点和注册回调事件等。

用户界面设计流程如图6所示。

图6 用户界面设计流程

出于测试系统管理和安全角度的考虑,本研究将测试系统用户分为操作员和技术员两组,操作员只可以执行自动测试,技术员还可以使用测试参数配置、测试序列修改和查看数据库等功能。通过用户界面识别不同的用户权限,将操作员不具备操作权限的选项设置成灰色不可选取状态。

操作员用户界面如图7所示。

图7 操作员使用界面

4 测试系统分析与验证

4.1 需求覆盖度分析

高压共轨ECU功能复杂、测试需求繁多,为避免对关键需求的疏忽以及验证测试序列的完整性[11],本研究采用NI需求管理软件 (Requirements Gateway)创建测试系统需求文档、应用程序和测试报告之间的追踪关系,生成追踪和影响分析报告,总体的需求覆盖度检查结果如图8所示。

图8 需求覆盖度检查结果

4.2 试验验证

实际测试过程中,操作人员只需要将待测ECU放到工位上,点击测试按钮,使用扫码枪读取ECU条形码信息,测试完成后取下待测ECU根据测试结果分类放置,测试结果基本不受操作员操作影响,满足测试系统可再现性要求[12]。测试系统采用的软、硬件都是成熟的商架产品,满足测试系统可重复性、线性和稳定性方面的要求。该测试系统已部署在ECU测试生产线上,目前已完成BRE4.2-2Y24V001、BRE4.2-4Y24V001、BRE4.2-6Y24V001等3款ECU的下线测试,其中BRE4.2-4Y24V001已开始小批量供货。

5 结束语

基于虚拟仪器技术和CAN通讯,本研究完成了高压共轨ECU下线测试系统的开发。测试系统可在90 s内完成单个高压共轨ECU的一键测试,保证了ECU生产的可靠性和ECU测试的高效性。

测试系统将所有的测试项封装成代码模块,当测试需求发生变化时,软件开发工程师只需要根据需求和软件之间的追踪关系对测试序列进行修改,即可实现测试软件的快速迭代,从而降低测试成本和加快生产周期。

由于缺乏ECU故障数据,当ECU测试不通过时,只能得到大概的故障区域,无法根据测试数据将故障精准定位到具体元件。