SSPC标准在CCS压力钢管防腐质量控制中的应用

2018-10-08李刚

李 刚

(中国水利水电第十四工程局有限公司,云南 昆明650032)

1 CCS压力钢管防腐工程

CCS引水系统共有两条压力管道,在压力管道下平段后段分别布置长度为352 m(1号)和432 m(2号)的压力钢管,管内径5.2 m,每条压力钢管还有3个非对称的“Y”型岔管以及接入水轮发电机组的4条分支管压力钢管。根据合同要求,需要对压力钢管内表面喷涂超厚浆型环氧沥青漆,外表面涂水泥胶浆,涂装总面积约42 000 m2。涂装质量控制标准执行SSPC标准。

2 CCS防腐的工艺流程

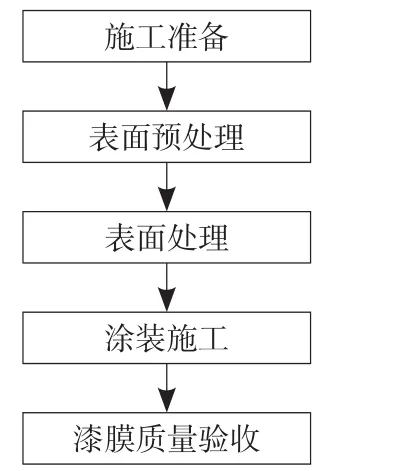

CCS防腐施工的主要工艺流程包括施工准备、表面预处理、表面处理、清洁度和粗糙度检验、涂装施工、涂装质量验收。施工准备主要包括材料、设备、人员、施工方案、检验计划等等,材料需要对入场的涂料进行检查,包括涂料的批次、数量、有效期;表面预处理是在涂装前对钢管的制造缺陷进行再一次的检验处理,确认制造缺陷(如焊接飞溅、焊瘤、药渣、锐边、锐角等)、表面污物(如切削液、锈皮等)是否已彻底纠正和清除。表面处理是通过干磨料喷砂的方法对钢管的表面进行清洁,达到规定的表面清洁度和粗糙度要求,CCS压力钢管涂装表面清洁度要求为:内壁SP10,外壁SP7。涂装施工采用传统有气喷涂的涂装方法,通过交叉喷涂技术将涂料均匀的涂装于钢管上。漆膜质量验收是对涂装完成的钢管表面涂层进行质量检验,包括外观、干膜厚度、漏涂点、附着力、漆膜硬度等项目。

图1 CCS防腐施工的工艺流程

3 防腐质量控制

3.1 表面处理

在涂装项目施工中,质量控制检验会要求某些作业完成之后,需要暂时停止下来进行检验,当QC和QA认可之后,才能进行下道涂装工序。这些需要停下来检验的项目通常称为“停止点”。SSPC QP-1程序规定,应在涂装项目的6个主要阶段进行停止点检查,具体如下:

①表面预处理;②表面处理;③底漆施工;④中间漆施工;⑤面漆施工;⑥固化。

在这6个主要阶段停止点中,表面处理几乎是决定涂装系统成败的关键和最终使用寿命的一个关键因素,换言之,表面处理得越好,涂装系统的使用寿命就越长。CCS压力钢管的表面处理,采用的是干磨料喷砂的表面处理方法。

对于表面处理清洁度的标准,ISO、NACE、SSPC均发布了表面清洁度的最低验收标准。目前ISO有7 个表面清洁度标准:Sa1、Sa2、Sa2.5、Sa3、St2、St3、F1(火焰除锈,本文不作介绍)。SSPC共有13个表面清洁度标准,有7个和NACE共同发布,其余6个SSPC是唯一发布人,除此之外,SSPC还把动力工具和手动工具清理的表面清洁度进行了区分。CCS压力钢管的表面清洁度要求为外壁SP7,内壁SP10,对应喷砂清理标准。目前,SSPC喷砂清理标准有5个。

(1)SSPC-SP7/NACE No.4-刷除锈级喷砂清理

SP7要求清除所有松散附着的锈、氧化皮和涂料,而牢固附着的锈、氧化皮、涂料等可保留于表面上;关于牢固附着,如果残留物用钝灰刀铲不起来,则可被认为是牢固附着的。

(2)SSPC-SP14/NACE No.8-工业级喷砂清理

SP8要求清除表面上所有松散附着的锈、氧化皮和涂料以及清除至少90%牢固附着的所有污物。清理后的表面,允许每58 cm2(9平方英寸)最多可含有10%均匀分布的牢固附着物。

(3)SSPC-SP6/NACE No.3-商业级喷砂清理

SP6要求清除表面上所有松散附着和牢固附着的锈、氧化皮和涂料,允许每58 cm2(9平方英寸)存在33%均匀分布的痕迹(由锈、油漆、氧化皮引起)。通常,使用小刀片在表面轻划,如轻划后不产生小碎片粉末,则可被视为痕迹。

(4)SSPC-SP10/NACE No.2-近于出白金属喷砂清理

SP10要求清除表面上所有松散附着和牢固附着的锈、氧化皮和涂料,允许每58 cm2(9平方英寸)存在5%均匀分布的痕迹。

(5)SSPC-SP5/NACE No.1-出白金属喷砂清理

SP5要求清除表面上所有松散附着和牢固附着的锈、氧化皮和涂料,不允许存在任何痕迹。

需要强调的是,喷砂处理的5个标准要求,都是对表面清洁度的直接要求,随所述的清洁度不同而不同,除此之外,这5个标准要求都有一些共同的“间接”要求,包括:①SP1清除可见的油脂、油及其他污物;②压缩空气清洁度。常用吸墨纸进行测试;③检查磨料的清洁度。通常使用洁净小瓶装入磨料和蒸馏水静置一段时间,观察是否有油污等物混入磨料,影响表面清洁度。

对钢表面的清洁度进行评估时,SSPC发布了4个用于评估的目测标准:

(1)SSPC-VIS1“干磨料喷砂清理钢表面指南与参考图片”。

(2)SSPC-VIS3“动力工具和手动工具清理钢表面指南与参考图片”。

(3)SSPC-VIS4/NACE VIS7“水喷射处理钢表面指南与参考图片”。

(4)SSPC-VIS5/NACE VIS9“湿磨料喷砂清理钢表面指南与参考图片”。

CCS压力钢管的表面清洁度,采用SSPC-VIS1进行对比评估。该标准把原始表面分为了7个状态,A、B、C、D 用于新建结构,对应钢表面;G1、G2、G3用于维修结构,对应带涂层钢表面;具体描述如下:

(1)A钢材表面完全被附着的氧化皮所覆盖;没有或有很少可见的锈蚀。

(2)B钢材表面被氧化皮和锈蚀所覆盖;

(3)C钢材表面完全被锈蚀所覆盖;

(4)D钢材表面完全被锈蚀所覆盖;可见明显的蚀坑。

(5)G1覆盖氧化皮上风化的涂层系统,并有大面积的针尖锈蚀。

(6)G2覆盖氧化皮上风化的涂层系统,并有中度蚀坑。

(7)G3覆盖氧化皮上风化的涂层系统,并有严重蚀坑。

CCS压力钢管表面清洁度评估选用的SSPCVIS1参考图片是(B SP-7)和(B SP-10),其中 B 为钢板的初始表面状态,SP-7、SP-10分别为外壁、内壁要求的喷砂除锈清理清洁度等级。

为保证底漆与钢板表面的粘接力,即涂层与钢板表面的附着力,通常对处理的表面要求一定的粗糙度。表面处理完成后,质量控制也要求进行表面粗糙度的测量,通常采用的表面粗糙度测量标准有:

(1)ASTM D4417-现场测量经喷砂清理后的钢材表面粗糙度之测试法。

(2)NACE RP0287-使用复制胶带现场测量经喷砂处理后的钢材表面粗糙度。

(3)ASTM D7127-使用便携型触针测量经喷砂清理后的金属表面粗糙度之标准测试法。

ASTM D4417描述了A、B、C 3种测量方法,CCS压力钢管表面粗糙度测量采用的是方法B-使用表面粗糙度深度测量仪,操作简单便捷。

3.2 涂装施工

涂装施工的质量控制,首先,在施工开始前需要对环境温度进行测量控制,确保相对湿度、表面温度、空气温度满足施工的要求,待涂表面温度一定要高于露点温度3℃以上。其次,需严格按照涂料使用说明书的要求进行涂料的混合、稀释剂添加,超出涂料混合使用寿命的涂料禁止继续使用;涂装时,根据待涂件的结构形式,可先采用刷涂或辊涂的方法对难以喷涂的部位进行预涂,可避免漏涂或部分角落漆膜厚度不够的情况发生;喷涂时,应保持喷枪与表面垂直且距离适当,并采用重叠喷涂及交叉喷涂的方法,确保获得连续稳定且均匀的漆膜。多层漆膜的涂装施工,应严格控制各层漆膜清洁度、厚度及涂层间的复涂时间间隔。

3.3 漆膜检验

漆膜涂装完成后,需要根据质量控制计划对涂层的质量进行检验,一般包括外观、固化程度评估、干膜厚度、附着力测试、漆膜硬度、针孔及漏涂点检测等项目。

漆膜的外观,一般采用目测的方式按质量控制计划的要求进行检验。

涂层的固化评估,CCS压力钢管采用ASTM D1640-“常温固化有机涂料干燥、固化或成膜的标准测试方法”进行评估,包括虚干、表干、不黏干、指触干、硬干、全干、复涂干的评估。

干膜厚度的测量,CCS压力钢管的内表面涂层系统,只有一层涂层,所以在进行干膜厚度测量时,可以直接进行总厚度测量,多层涂层的系统,应控制每一层涂层的厚度。CCS压力钢管采用SSPC PA2-“用磁性测厚仪测量干漆厚度”标准进行干膜厚度的测量,该标准规定了涂层测量的频率:将结构按10㎡的区域进行分隔,每个区域选择5个点(直径约1.5英寸的范围),每个点读取3个读数。3个读数的平均值代表一个“点测量值”。5个“点测量值”的平均值代表该区域的值。同时,对于不足30 m2的结构,应对每个10㎡进行测量;对于30 m2~100 m2之间的结构,随机选取 3个 10 m2区域进行测量;超过100 m2的结构,在第1个100 m2内随机选取3个10 m2进行测量,之后每增加一个100 m2区域,额外增加一个10 m2测量区域。SSPCPA2同时也规定了涂层厚度测量的偏差范围:单个“点测量值”并没有偏差限制,选取3个真正代表的“点测量值”的平均值作为区域值,即放弃异常高或低的个别“点测量值”,而3个“点测量值”平均后的区域值必须在最小厚度要求的80%及最大厚度要求的120%范围内。

附着力测试是评估涂层与钢表面以及各涂层间粘接强度,涂层与底材间的粘接强度称为附着力,而涂层间的粘接强度在评估时,一般称为内聚力。附着力的评估并没有一个标准规定最小的附着力或内聚力要求,一般会采用涂料生产商的技术说明书上列出的附着力值。附着力测试的主要标准方法有以下几种:①ASTM D3359-胶带附着力测试;②ASTM D6677-刀拔附着力测试;③ISO 4624-拉拔附着力测试;④ASTM D4541-使用便携式附着力测试仪测定涂层拉拔强度;⑤ASTM D使用便携式附着力测试仪测定混凝土表面涂层拉拔强度。CCS压力钢管内壁涂层采用的是ASTM D4541测试方法,附着力按涂料厂商推荐值7 MPa进场评估。值得注意的是不同标准测试方法测试的机理是不同的,ASTM D3359和ASTM D6677评估的是涂层的刀拔或撕脱强度;而ISO 4624、ASTM D4541及D7234评估的是涂层的拉伸强度或抗垂直拉拔的能力。此外,所有的附着力测试都是“破坏性的”,测试完成后,应对被测试区域进行修复。

针孔及漏涂点检测主要是由于涂装时涂层未流平或空气排出后形成的细小“遗漏”,最终会形成底材的点蚀,甚至穿孔,造成严重后果,所以进行针孔及漏涂点检测是非常必要的。而这些细小“遗漏”,通过目测是难以发现的,常需要专业设备进行检验,漏涂点测试的标准有两个:①ASTM D5162-“金属底材表面非导电性防护涂层的不连续性(漏涂点)测试方法”;②NACE RP0188-“测试导电性底材上的新防护涂层的不连续性(漏涂点)的标准惯例”。常用的检测设备有低压(湿海绵)漏涂点检测仪和高压(电火花)漏涂点检测仪,前者常用于20密耳(508 μm)以下的涂层,后者用于 20 密耳(508 μm)以上的涂层。这两种设备都只能用于导电底材上的非导电涂层漏涂点检测。

3.4 涂层的修复

CCS压力钢管需要运输到安装现场,运输及安装过程中会造成部分原涂层的损伤,需要进行修复。因为修复的部位都是小面积的,采用的修复方式是通过手动或动力工具清理损坏区域的涂层,再用刷涂或辊涂的方式进行涂层的修复。在修复时,表面处理的要求为:外壁SSPC-SP2-手动工具清理,内壁SSPC-SP11-动力工具清理至裸露金属。SP2也是要求清除表面所有松散附着的锈、氧化皮及涂料(描述和SP7一致),但是SP2是手动工具清理的标准,SP7是喷砂清理的标准,两者不能进行比较;SP11要求清除所有松散附着和牢固附着的氧化皮、锈蚀和涂料,直至裸露出金属表面,蚀坑底部允许残留微量的氧化皮、锈蚀和涂料;同时,还要求处理后的表面有不小于25 μm的粗糙度。

4 小结

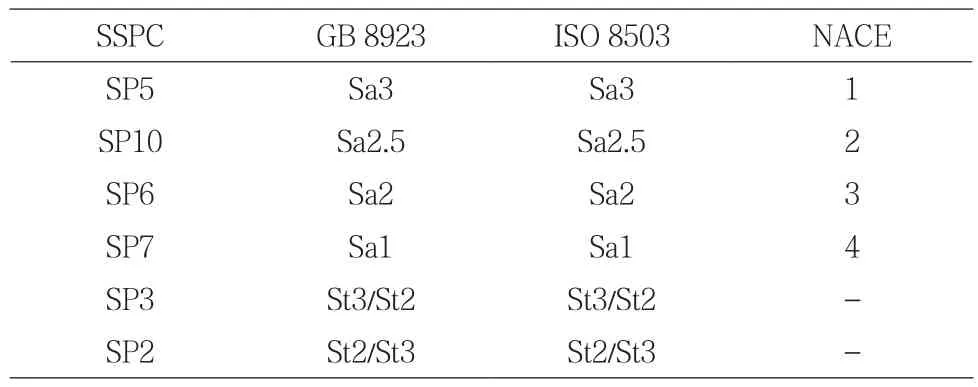

在钢结构的防腐工程中,尤其是国际工程项目中,所要求或规定的防腐表面处理标准可能是ISO标准,可能是SSPC标准,也可能是国家标准GB。而这些标准中,既有相互联系,又各具特点,其间联系大致如表1(仅供参考)。

表1 表面处理标准对照

SSPC标准将手动工具和动力工具进行了区分,所以SP2和SP3可能对应2个等级。

总之,SSPC标准对于防腐质量的控制,具有更好的操作性,获得业内越来越多的认可,应用越来越广。CCS压力钢管防腐项目通过SSPC标准的控制,取得了良好的工程质量,保障了工程项目进度的同时,也获得了业主的认可和赞誉,为企业赢得了良好的形象和更广阔的市场前景。