ø214 mm液控可变径稳定器结构原理及应用

2018-10-08,,,,

,,,,

(中石化华东石油工程公司 江苏钻井公司,江苏 扬州 225261)

液控可变径稳定器能够在井下不起钻情况下改变外径,实现不同钻具组合的转换,达到控制井斜的目的,节约施工时间,降低钻井成本[1-6]。20世纪80年代以来,国内外开展了大量的研究,先后开发出了投塞式、遥控式和自控式等类型可变径稳定器,并进行了现场应用[7-10]。在对现有可变径稳定器研究的基础上,对换位机构、节流压力参数及节流锥材料等进行了优化改进。通过L46-3、S79-2等井的应用,形成了液控可变径稳定器钻井应用技术。该技术主要采用“单弯螺杆+MWD+可变径稳定器”的钻具组合方式,结合了“单弯螺杆+MWD”灵活可控和变径稳定器井下外径可调的技术优势,定向造斜段采用可变径稳定器小径状态,为常用的单弯单稳钻具;当到达预定井斜方位后,采用可变径稳定器大径状态,转换为单弯双稳钻具,继续下部长稳斜段的钻进,避免了常规单弯单稳钻具复合钻进增斜的问题,从而减少滑动调整井斜,避免井眼轨迹波动大,节约起下钻时间,对促进钻井提速提效有重要意义。

1 结构及工作原理

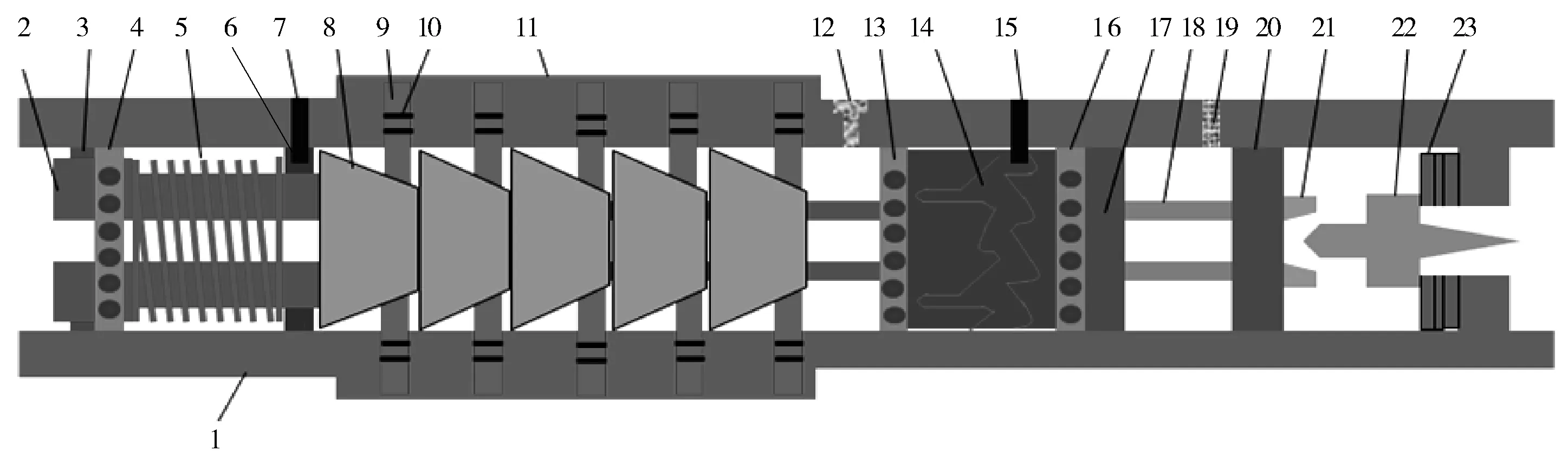

液控可变径稳定器主要由外筒、芯轴系统、变径系统、密封系统、活塞系统、换位机构及示位机构等组成,如图1所示。

1—外筒;2—上芯轴;3—上密封组合;4—轴承;5—复位弹簧;6—挡圈;7—锁销;8—锥体;9—活塞;10—活塞密封;11—螺旋翼片;12—注油孔;13—轴承;14—换位槽;15—换位销;16—轴承;17—补偿活塞;18—下心轴;19—过滤孔;20—下密封组合;21—节流孔;22—节流锥;23—调整片。

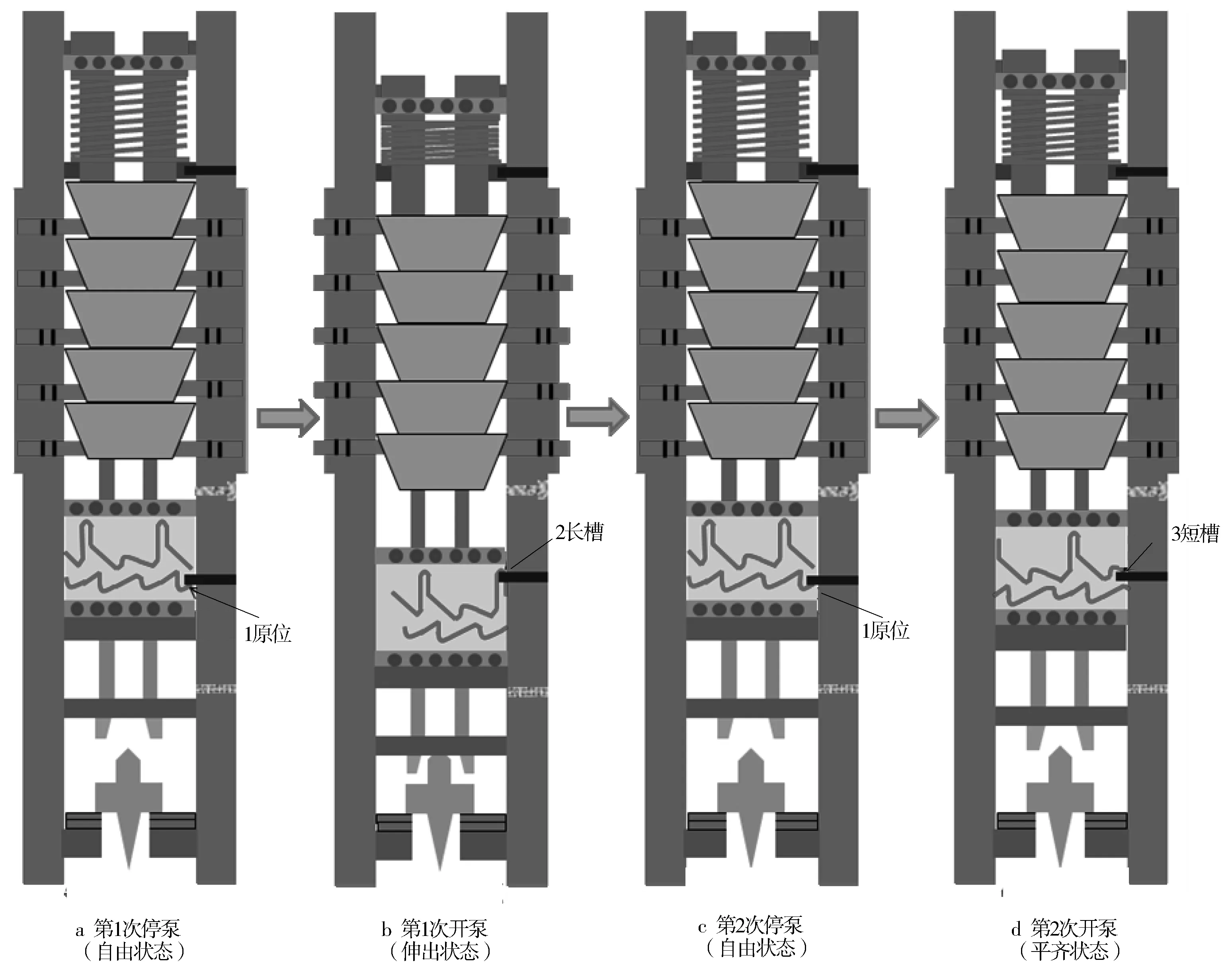

在翼片内的活塞有3种工作状态,即,自由状态、伸出状态、齐平状态。自由状态时为停泵期间,活塞比翼片低3 mm。活塞的伸缩是通过换位机构控制的。通过换位机构改进,简化了结构,提高了换位销强度、换位成功率及可靠性。当换位环换位至长槽时,芯轴系统下行距离最大,活塞完全伸出,此时为伸出状态;当换位环换位至短槽时,芯轴系统下行距离适中,活塞伸出部分与翼片平齐,此时为齐平状态,如图2。

活塞的工作状态可通过示位机构来显示,当芯轴系统下行,活塞完全伸出时,节流锥插入节流孔内,节流面积减小,产生压降,地面立管压力会升高1~2 MPa,即可判定井下变径状态。只有活塞伸出时,才会产生泵压增加信号,当活塞不伸出时,通过示位机构处的压降可以忽略不计。

活塞的3种工作状态转换过程是:

1) 自由状态Ⅰ。在停泵状态,由于复位弹簧的作用,使心轴上行,带动锥体上行,换位销处于换位机构的“1原位”状态,斜面将活塞拉回到本体内部,活塞为自由状态,如图2a所示。

2) 伸出状态Ⅰ。第1次开泵时,液压力使弹簧压缩,芯轴下移,换位机构随之下移并转动,使换位销处于换位机构长槽内,即“2长槽”状态;同时,心轴带动锥体下行,活塞被斜面推出本体外,活塞为伸出状态(即工作状态)。由于下芯轴下行,节流锥进入下心轴内孔,使钻井液流通通道变小,使泵压上升,如图2b所示。

3) 自由状态Ⅱ。第1次停泵时,在复位弹簧的作用下,心轴上行带动锥体上行,换位销随之上行并转动,使换位销处于换位机构的“1原位”状态,斜面将活塞拉回到本体内部,活塞重回自由状态,如图2c所示。

4) 齐平状态。第2次开泵时,液压力使弹簧压缩,芯轴再次下移,换位机构随之下移并转动,使换位销处于换位机构的短槽内,即 “3短槽”状态,使心轴下行距离较上次短,使活塞不能伸出翼片体外,处于齐平状态。由于下芯轴下行距离较小,节流锥没进入下心轴内孔,因此钻井液流通通道不变,泵压不发生变化,如图2d所示。

5) 伸出状态Ⅱ。第2次停泵后,第3次开泵时,换位机构的换位销又换位到长槽内,活塞伸出,如图2b所示。

图2 可变径稳定器不同工作状态示意

因此,变径稳定器每进行开停泵1次,工作状态切换1次,按照“a—b—c—d”的方式无限循环。活塞的运动规律如表1。

表1 开停泵与活塞状态对应关系

2 主要技术参数

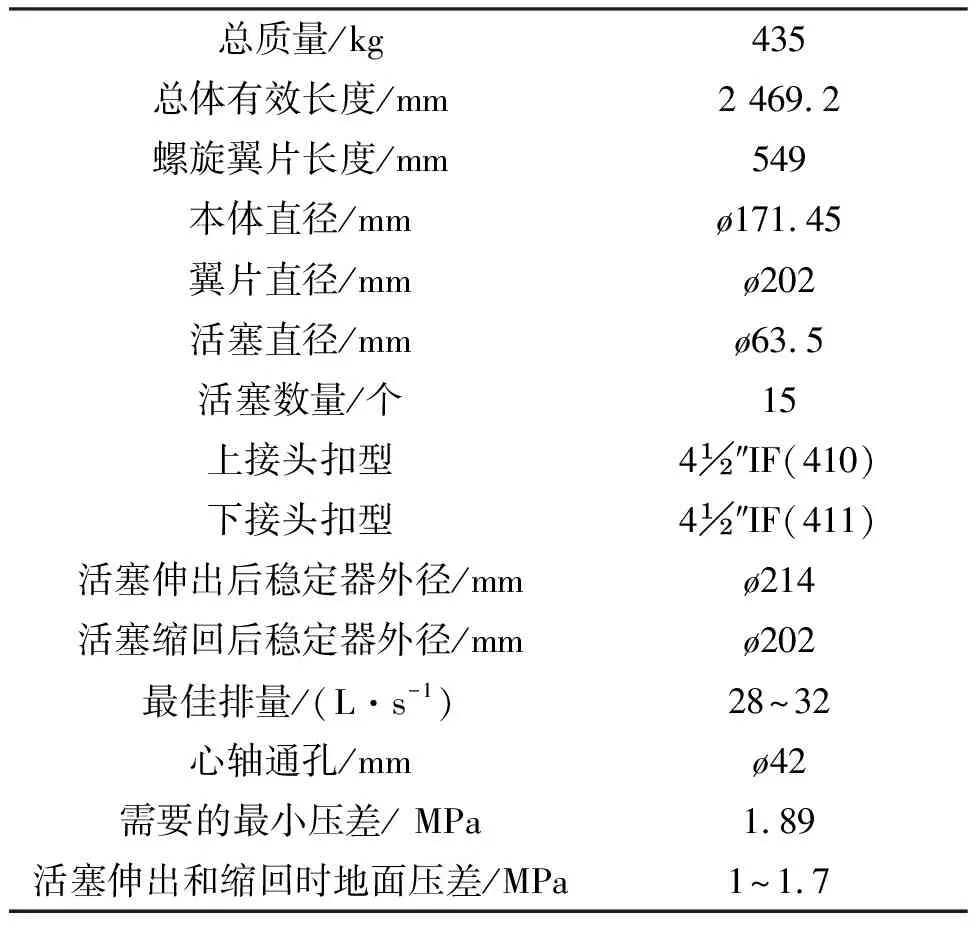

遥控液压可变径稳定器主要参数如表2。

3 常用钻具组合

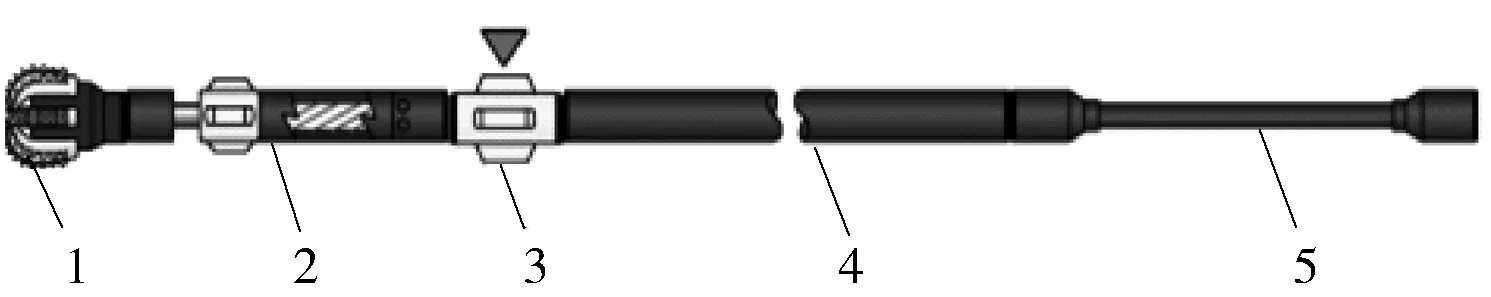

通过对钻具组合中不同位置变径稳定器外径的控制,可在不起钻情况下,实现不同力学性质钻具组合之间的相互转换,提高施工速度。以ø215.9 mm井眼使用单弯单稳与单弯双稳钻具组合转换为例,钻具组合:ø215.9 mm钻头+ø172 mm螺杆(带ø212 mm稳定器)+ø202 mm~ø214 mm可变径稳定器+ø159 mm钻铤6根+ø127 mm钻杆,结构示意如图3。

表2 适用于ø215.9 mm井眼液控可变径稳定器主要参数

1—钻头; 2—螺杆(带稳定器);3—变径稳定器;4—钻铤;5—钻杆。

当变径稳定器工作外径最大时(活塞伸出),为单弯双稳钻具,实现复合钻进稳斜;当变径稳定器工作外径最小时(活塞收缩),为单弯单稳钻具,实现复合钻进增斜,在滑动钻进时,提高造斜率。

其它主要不同钻具之间的转换关系如表3。

表3 可变径稳定器在钻具中不同位置及控制后的钻具组合力学特征

4 应用实例及改进

4.1 L46-3井

L46-3井是一口定向开发井,一开ø311.2 mm井眼400 m,二开ø215.9 mm井眼3 072 m。轨道类型为直-增-稳,1 540 m定向。钻进至2 089.88 m下入可变径稳定器,此时井斜24.96°、方位9.01°。全井钻井周期19.42 d,钻机月速为3 375.82 m/(台·月),全井机械钻速11.72 m/h。

1) 井口测试。

把可变径稳定器连接在方钻杆下方,开泵排量21.50 L/s,泵压3 MPa,活塞无法伸出。分析认为是压降不够。随后在下方连接浮阀和螺杆,组合方式:ø172 mm单弯螺杆+411×410浮阀+液控可变径稳定器+方钻杆。开泵排量21.50 L/s,可变径稳定器活塞伸出,泵压5.2 MPa。停泵,活塞缩回到自由状态。再开泵,活塞处于平齐状态,此时泵压4.7 MPa,活塞平齐和伸出状态压降0.5 MPa。改变排量,压差均在0.5 MPa左右。

2) 井下工作情况。

井口测试完成后下钻,钻具组合:ø215.9 mm PDC+430×431脉冲空化射流接头+ø172 mm单弯螺杆+浮阀+液控可变径稳定器+ø165 mm定向接头+ø159 mm无磁钻铤+ø159 mm螺旋钻铤+4A11×410+ø127 mm加重钻杆×17根+ø165 mm振击器+ø127 mm加重钻杆+ø127 mm钻杆。由于轨迹控制需要稳斜,在井深2 089.88 m时,通过开停泵方式,使变径稳定器活塞处于伸出状态,使钻具组合为单弯双稳。钻进参数:钻压60 kN、排量32 L/s,泵压18.5~19.5 MPa。钻进至2 242.16 m,发现方位负漂移,为保证中靶,需滑动增方位。把变径稳定器活塞调制平齐状态,转为“单弯单稳”组合,进行滑动扭方位。钻进参数:钻压60 kN、排量32 L/s,泵压18.0~19.0 MPa。钻进至2 345.97 m起钻,起出可变径稳定器,外观完好。

3) 试验结果分析。

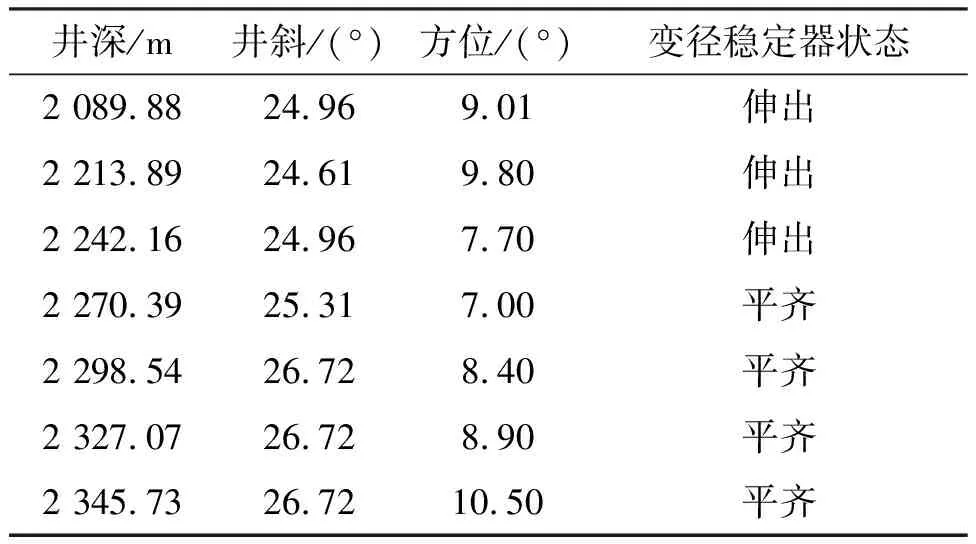

液控变径稳定器使用井段2 089.88~2 345.73 m,进尺255.85 m,工作时间87.92 h。所钻井段轨迹变化如表4。

表4 L46-3井使用变径稳定器井身轨迹变化情况

2 089.88~2 242.16 m井段变径稳定器活塞伸出状态,进尺152.28 m,稳斜效果较好,井斜基本不变。在2 213.89~2 242.16 m井段,方位角减小了2.10°,需增方位,同时适当增井斜。2 242.16~2 345.73 m井段,变径稳定器活塞处于平齐状态,进尺103.57 m,期间滑动调整3次,累计滑动进尺25.85 m,井斜从24.96°增到26.72°;方位角从7.0°增到10.50°,滑动调整效果明显。

4) 节流参数优化。

经试验,该工具较好地控制了轨迹,存在的主要问题是:伸出与缩进的泵压差别偏小,对井下处于何种状态难以判断。对工具进行了改进,主要是增加示位机构的调节片,减小节流锥与节流孔之间间隙,从原来63.9 mm减小到37.8 mm,节流面积由原来的722.4 mm2减少到578.79 mm2,节流压力增加到1.5~2.0 MPa。改进前后效果如图4。

图4 示位机构改进示意

4.2 S79-2井

对可变径稳定器进行节流压力提高改进设计后,在S79-2井进行了应用。该井是一口定向开发井,一开ø311.2 mm井眼370 m,二开ø215.9 mm井眼2 830 m。轨道类型为直-增-稳,660 m定向。钻进至822.35 m稳斜至井底。钻井周期18.17 d,钻机月速3 215.9 m/(台·月),全井机械钻速为10.75 m/h。

1) 井口测试。

钻具组合方式:ø172 mm单弯螺杆1.25°+遥控液压可变径稳定器+定向接头+ø159 mm NDC+防溅接头+方钻杆。开泵泵排量32 L/s,泵压8.8~9.8 MPa,停泵后再开泵,排量不变,活塞平齐状态,泵压7.3~8.3 MPa,两次压差1.5 MPa,差别明显,活塞伸缩符合设计要求。

2) 井下工作情况。

井口测试完成后下钻,钻具组合:ø215.9 mm PDC+ø172 mm单弯螺杆(1.25°)+液控可变径稳定器+ø165 mm浮阀+411×4A10(定直)+ø159 mm无磁钻铤×2根+ø159 mm螺旋钻铤×2根+4A11×410+ø127 mm加重钻杆×21根+ø127 mm钻杆。下钻正常,到底后探水泥塞,静止循环时,排量32 L/s,泵压8.7~9.2 MPa,停泵再开泵,同样排量,泵压10.4~11.4 MPa,压差1.7~2.2 MPa,说明可变径稳定器在井下状态良好。钻进时,排量31 L/s,泵压11.1~11.7 MPa,停泵再开泵,泵压9.7~10.3 MPa,两次开泵的压差1.4 MPa。370~660 m直井段和660~822.35 m定向段,不需要变径稳定器工作,钻进时把变径稳定器活塞调到平齐状态,期间在井深780 m发生井漏,采用随钻堵漏,从前后两次开泵泵压变化情况看,变径稳定器在井下状态正常。822.35 m进入稳斜段,把可变径稳定器活塞调到伸出状态,钻至1 110 m,发现前后两次开泵泵压差值减小到0.5 MPa,同时,由于钻遇辉绿岩需换钻头,起钻后变径稳定器外观完好。

3) 试验结果分析。

液控变径稳定器使用井段370~1 110 m,进尺740 m,工作时间124.75 h,所钻井段轨迹变化如表5。

在井深660~822.35 m定向段,进尺162.35 m,7次滑动累计进尺70.50 m,井斜增加至17.80°、方位基本不变。在此期间,可变径扶正器均可正常工作,压差比较明显(大于1 MPa),容易判断,活塞都处于平齐状态,由于单弯螺杆上的稳定器器直径为ø212 mm,可变径稳定器平齐状态的直径为ø202 mm,此井段的造斜效果较好。822.35~1 110 m井段稳斜段,均为复合钻进,保持可变径稳定器活塞处于伸出状态,在没有滑动钻进调整井斜的情况下,进尺287.65 m,井斜只增加1.44°,增斜率为0.5°/100m,远小于常规单弯单稳钻具复合钻进的增斜率3°/100m~4°/100m,稳斜效果较好。

表5 S79-2井使用变径稳定器井身轨迹变化情况

4) 节流锥材料改进。

拆解变径稳定器后发现,节流锥被刺坏,导致节流面积增加,是起钻前后两次开泵泵压差值减小的原因;主要是因金属材料在长时间高压冲刷下受损导致。因此,通过优选,改用目前抗冲刷效果最好的陶瓷材料,以提高工具的整体寿命,如图5。

图5 改进前金属节流锥受损及改进后陶瓷节流锥效果图

5 结论

1) 液控可变径稳定器可按预定要求顺利实现自由、平齐和伸出3种状态,达到了设计目的。

2) L46-3、S79-2等井应用表明,液控可变径稳定器连接在定向钻具的单弯螺杆上方,可实现“单弯单稳”和“单弯双稳”钻具组合在井下的转换,能够满足定向井的轨迹控制要求。

3) 通过对换位机构、节流参数和节流锥材料的优化改进,解决了可变径稳定器的换位稳定性差、两次开泵压差过小而不易判断及节流锥易受损导致的寿命偏短等问题。

4) 针对当前所钻井裸眼段长、靶点及轨迹调整多的特点,在钻具组合适当位置合理安装液控可变径稳定器,可节约因改变钻具组合引起的起下钻时间,对促进钻井提速提效有重要意义。