旁通阀液力反馈抽油泵研究及应用

2018-10-08

(中国石油辽河油田分公司 钻采工艺研究院,辽宁 盘锦 124010)

辽河油田的稠油井开发后期,油层埋藏深、井况复杂、举升难度大、检泵频次高、系统效率低。采用有杆泵举升,一方面由于稠油的黏度高、流动阻力大,使泵效较低;另一方面,管杆偏磨问题严重,杆柱断脱是油井倒井的主要原因。现场实践和理论模拟表明,杆柱受力是井眼轨迹、流体性质、工作参数等因素综合作用的结果。在直井中,杆柱上行程时,杆柱处于受拉应力状态;下冲程时,抽油杆中和点之上是受拉状态,之下处于受压状态,呈正弦屈曲或螺旋屈曲状态[1-4]。在定向井或大斜度井中,需要根据三维井眼轨迹进行受力分析和计算。对于稠油井,泵充满程度主要取决于工作参数和流体黏度,需要设计相匹配的抽油泵。针对这些问题,研制了旁通阀液力反馈抽油泵。

1 工作原理

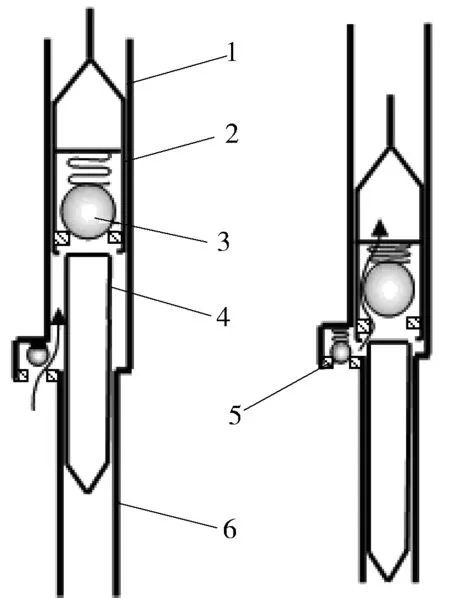

旁通阀液力反馈泵设计原理如图1所示。上冲程时,抽油杆带动上、下柱塞一起上行,出油阀组关闭,泵腔体积增大,压力下降,旁通固定阀开启,井液在沉没压力作用下进入环形泵腔,完成进液过程。下行程时,上泵和下泵的环形泵腔体积减小,压力升高,旁通固定阀在自重和弹簧力的作用下关闭,出油阀开启,完成排液过程。此时,泵外压力低,管柱内液体载荷作用在下柱塞截面上,形成向下的液压反馈力,帮助杆柱下行。

a 上冲程 b 下冲程

2 结构组成

在采油生产过程中,通过进、出油阀的交替关闭,使得泵上液柱压力产生液压反馈力,增大泵下行力,进而克服下行阻力[5-8]。该种方式应用的是液力反馈原理。本文所述旁通阀液力反馈泵采用旁通进油阀,如图2所示,泵阀采用弹簧复位球阀,柱塞两端设计防砂结构,异径泵筒采用上下2个内径不同的常规泵筒,通过中间接箍连接而成,泵筒两端带有上下2个接头和护帽。

旁通阀液力反馈泵通过损失排量而增加柱塞下行力。采用式(1)进行理论排量计算。

(1)

式中:Q为理论排量,m3/d;Du为上柱塞直径,m;Dd为下柱塞直径,m;S为冲程,m;N为冲次,min-1。

反馈力的大小与油套管的压差成正比,只要油井动液面深度一定,反馈力的大小是一定的。反馈力的大小采用式(2)计算。

(2)

式中:F为液压反馈力,N;H为动液面深度,m;p为井口压力,Pa。

1—泵筒上接箍;2—上泵筒;3—中间接箍;4—下泵筒;5—泵筒下接头。

3 技术特点及适应范围

1) 旁通阀液力反馈泵进油阀的流道短、通径大,吸入性能好,阻力小,提高了抽油泵的充满程度和效率。

2) 复位弹簧具有扶正作用,克服了斜井、水平井导致的阀球关闭滞后和阀球偏落的问题。

3) 上柱塞采用螺旋刮砂结构,可防止砂卡,延长油井检泵周期。

4) 泵筒底部连通,油管内液体可泄入井内,井下不用泄油器;可不动管柱进行热采、正反洗井、冲砂、压井、测试等作业。

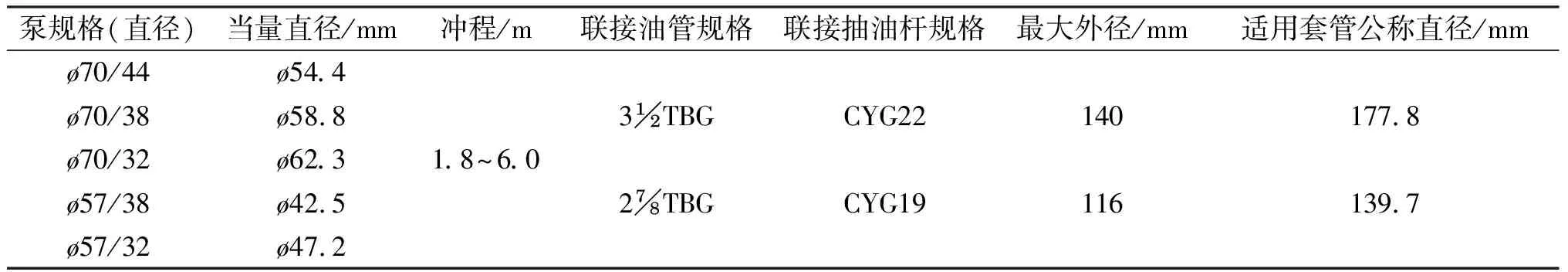

泵规格参数如表1所示,能够适应以下井况:

1) 适用泵挂位置井斜小于65°的斜井、水平井。

2) 适用于原油黏度小于6 000 mPa·s的稠油热采井。

3) 适用于下行阻力大,偏磨严重的油井。

4 应用实例分析

研制的旁通阀液力反馈抽油泵在现场试验和应用130余井次,取得了较好效果。以曙2-6-33井为例,该井为1口大斜度井,正常检泵周期4个月。2015-05,杆柱断脱检泵,进行了系统优化设计[9-10],设计杆柱组合为ø25.4 mm(1in)×600 m+ø22.2 mm(in)×824 m+ø19.1 mm(in)×1 600 m。根据杆柱受力计算(如图3),该井中和点在2 570 m,中和点以下井段下冲程时存在屈曲应力。采用液力反馈泵,可为杆柱下行提供动力,避免下行程中杆柱弯曲,同时提高泵充满程度。

表1 旁通阀液力反馈泵规格参数

图3 杆柱轴向受力计算

优化设计后,该井的生产情况如图4所示,油井免修期由不到6个月提高到了30个月,目前仍然在正常生产,说明该工艺技术对于高含水老油田稳产、低产井长期持续生产具有较好效果。

5 结论

1) 设计了旁通阀液力反馈抽油泵,解决了大斜度稠油井检泵周期短、系统效率低的问题。该工艺技术为油田开发后期井况较复杂的低产井采油提供了新的思路。

图4 生产动态曲线

2) 该泵通过损失排量达到为管柱下行提供动力的目的,结构设计巧妙,能够提高泵充满程度,同时减小杆柱交变载荷,对复杂井况适应性较强。

3) 现场应用表明,对于大斜度井、稠油井等复杂井况,通过优化举升工艺系统,保证配套措施的全面性和完整性,是举升系统长期高效安全运行的关键。