自动化焊接在CRH380A型动车组枕梁中的应用

2018-10-08仇志远金昌海陈贝

■ 仇志远,金昌海,陈贝

关键字:自动化;枕梁内焊缝焊接;焊接顺序;组装精度

扫码了解更多

CRH380A型动车组枕梁组成内部结构复杂,焊缝数量多且空间狭小,制造难度大、成本高,而枕梁结构是CRH380A型高速动车组车体的关键部件之一,它的焊接质量要求高,如何能够既保证焊接质量,又能降低制造难度和制造成本成为枕梁生产的首要任务。

本文通过对CRH380A型动车组枕梁内焊缝焊接的研究,确定了枕梁内焊缝采用机器人进行自动化焊接的工艺方案。

1. 枕梁组成结构

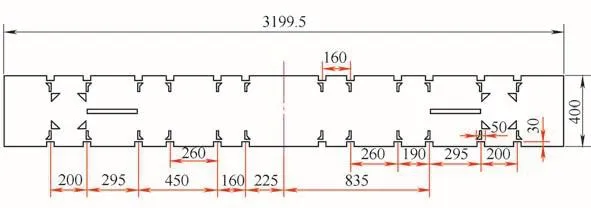

铝合金枕梁是中车青岛四方机车车辆股份公司生产的CRH380A型动车组的关键部件之一,具体结构如图1所示。它的内部包含12块L形补强板、2块方型厚板、6块长方形厚板,内腔空间最狭窄尺寸仅为170mm,因此,它的焊接质量要求高、制造难度大、成本高。

图1 枕梁三维图及现场实物

2. 自动化焊接设备

自动化焊接设备采用奥地利公司生产的IGM自动焊机,焊接机器人此系统配备带旋转的悬臂立柱机构RST,可在地轨RTS上左右移动。在悬臂下方左右两侧可平行布置各两台焊接工位。系统采用单回转式变位机,夹具与变位器旋转面板连接紧固。机器人可以依靠悬臂机构可在四个焊接工位上方空间运动,保证焊缝可达。在中央计算机的控制下自动控制工业机器人、旋转机构、焊接电源和焊枪清理机构等协调动作。机器人配备传感器,用于焊缝起始点寻找与焊缝跟踪。

图2 安装样板设计

图3 枕梁内焊缝焊接顺序

图4 枕梁内焊缝自动焊程序编号

3. 枕梁内焊缝自动化焊接工艺

(1)枕梁组装 自动化焊接对枕梁内焊缝各个零件的组装精度要求较高,为保证枕梁组装精度,本文设计制作了如图2所示的安装样板,样板采用激光整体下料,严格保证零件组装精度。

(2)枕梁组装后在自动焊胎位的固定 枕梁零件组装后使用天车吊运枕梁至枕梁内焊缝自动焊胎位,为方便机器人找点,在工装上设置端部定位块及侧面定位块,枕梁吊运时需保证枕梁与端部及侧面定位块靠紧。靠紧后使用程序控制风动液压装置压紧枕梁(工装两侧各3个液压装置,共计6个),以控制枕梁内焊缝焊接变形。

(3)枕梁内焊缝自动焊焊接工艺 第一,双工位枕梁内焊缝自动焊交替顺序:枕梁内焊缝自动焊接采用双工位交替焊接方式焊接,机器人设备焊接流程:工位Ⅰ(或Ⅱ)打底焊接 工位Ⅱ(或Ⅰ)打底焊接 工位Ⅰ(或Ⅱ)盖面焊接工位Ⅱ(或Ⅰ)盖面焊接。工位Ⅰ(或Ⅱ)焊接时,工位Ⅱ(或Ⅰ)进行上件、焊前清理、层间处理及焊缝修整。

第二,单个枕梁内焊缝自动焊接顺序:先焊接枕梁与下盖板搭接焊缝,再焊接下盖板与补强板T形对接焊缝,最后焊接枕梁立面与补强板T形对接焊缝。焊接方向采取由中心向两端的方式进行逐次焊接,具体如图3所示。

第三,单工位枕梁内焊缝自动焊程序编号及焊接位置说明。程序编号代表焊缝说明及焊接顺序:①A1-A9-B1-B8为枕梁与下盖板船型焊,胎位为45°倾斜,打底焊及覆盖层均有焊接寻位。②C1-C9-D1-D8为枕梁与下盖板船型焊,胎位为45°倾斜,打底焊及覆盖层均有焊接寻位。③E1-E6-F1-F6-G1-G6-H1-H6为补强板与下盖板平角焊,胎位水平,打底焊有焊接寻位,无覆盖层。④M1-1-M1-6-M2-1-M2-6--M3-1-M3-6-M4-1-M4-6为补强板与枕梁平角焊,胎位为90°垂直,打底焊有焊接寻位,无覆盖层。⑤M5-1-M5-6-M6-1-M6-6--M7-1-M7-6-M8-1-M8-6为补强板与枕梁平角焊,胎位为90°垂直,打底焊有焊接寻位,无覆盖层。具体如图4所示。

4. 现车验证

采用上述工艺措施后,枕梁内焊缝自动焊进行了现车焊接验证,同时模拟现车情况制作了工作试件分别进行金相试验、拉伸试验、弯曲试验,结果如下。

(1)现车焊缝外观 使用枕梁内焊缝自动焊焊完现车后观察焊缝成形美观,焊缝尺寸符合标准要求,具体如图5所示。

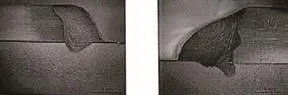

(2)宏观金相 金相试样垂直于焊接方向取样,首先使用水砂纸打磨焊缝截面,然后抛光,其次使用混合型酸溶液在室温下腐蚀20~30s,最后在Zeiss-AIM光学显微镜下观察焊缝金相组织形貌,如图6所示。由图6可以看出,焊缝整体成形美观,未见裂纹和明显的夹渣等焊接缺陷。

(3)焊缝微观组织 显微组织中未见微裂纹及其他缺陷,焊缝组织较为致密,呈枝晶状,焊接效果良好。在焊接过程中熔合区组织靠近焊缝一侧为沿散热方向以联生结晶形式形成的柱状晶组织,而靠近基体一侧则为纤维状组织;热影响区组织比焊缝区的略为粗大,第二相发生聚集长大;母材晶粒沿轧制方向伸长,晶粒呈纤维状,且与轧制方向相同,组织为少量的析出强化相。

(4)拉伸试验结果 对两组拉伸试样进行试验,获得的接头常规力学性能试验结果如表1所示。拉伸试验结果显示抗拉强度均超过269.5MPa,满足标准要求。

(5)弯曲试验结果 对两组弯曲试样进行试验获得的接头常规力学性能试验结果如表2所示。焊接接头试样侧弯达到180°时均完好,表明接头的弯曲性能均达到相关标准的要求。

图5 枕梁内焊缝自动焊后焊缝

图6 枕梁内焊缝自动焊焊缝宏观金相

5. 结语

本文通过对枕梁结构及前期枕梁内焊缝焊条电弧焊接工艺的研究,最终确定了枕梁内焊缝自动焊的焊接工艺:焊前采用样板安装保证安装精度,焊接工装设置端部及侧面定位块方便机器人找点,工装同时设置合理的刚性固定装置控制焊接变形,双工位焊接兼顾焊接质量及工作效率,制定合理的单个枕梁焊接顺序控制焊接变形。

采取上述工艺措施后,枕梁内焊缝自动焊焊缝成形美观,焊接性能满足试验要求,焊接质量高,操作简单,达到了预期目标。目前枕梁内焊缝自动焊已同时在城际动车组及标准动车组中得到了广泛应用。

表1 拉伸试验结果

表2 弯曲试验结果