弧焊机器人在铝合金车体组焊中的推广应用

2018-10-08赵卫胡伟刘昌盛

■ 赵卫,胡伟,刘昌盛

扫码了解更多

近年来随着公司的快速发展,新技术、新方法、新工艺、新材料逐步应用到生产制造中。目前公司的焊接自动化装备正在向焊接自动化生产线和数字化焊接车间发展。焊接机器人在高速动车组、城际动车、电车机车、内燃机车及城轨等车辆的焊接应用,机器代替人工也符合机械制造的发展趋势。综合以上因素,提出了此次弧焊机器人铝合金车体组焊中的推广应用。

1. 应用现状

(1)应用现状 目前弧焊机器人在车体组焊台位上只进行底架与侧墙、顶盖与侧墙的4条外侧的平直焊缝(见图1、图2),焊缝的总长还不到40m,约占台位焊缝的10%左右。

(2)存在的问题 第一,设备的利用率问题。目前班组上的弧焊机器人每节车体的焊接只工作1.5h左右,其余时间设备都闲置在班组,按每节车24h的制造周期,弧焊机器人只占1/16左右,设备利用率存在严重不足。

第二,弧焊机器人焊缝比例低的问题。铝合金车体制造是公司2004年从西门子维也纳SJP工厂引进的,目前车体组焊台位的机器人焊接应用有近13年没有提高,车体门槛与端墙上有很多长焊缝目前还是采用手工焊焊接,与公司焊接自动化和数字化的发展趋势不相符合。

图1 底架与侧墙的自动焊

图2 顶盖与侧墙的自动焊

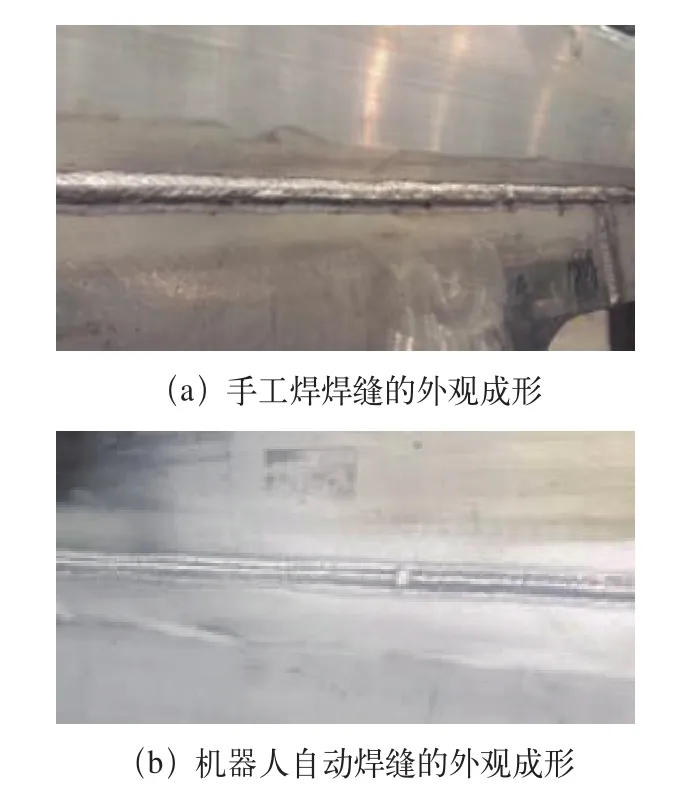

第三,焊接接头的质量问题。由于手工焊的焊接质量与焊工的技能水平、个人状态等有关,因此造成侧墙单元的焊缝质量存在不稳定性;而弧焊机器人自动焊缝,其工艺参数是经过多次工艺验证后找出的最佳参数,在工件装配良好的前提下,只要焊机的能正常运行,其焊接的焊缝能保证接头质量的一致性。图3是自动焊与手工焊的焊缝对比结果。

第四,焊后打磨量大的问题。车体组焊后,为保证车体的外观,油漆前须对车体外侧焊缝打磨平整,手工焊的焊缝余高达到3mm左右,而自动焊的焊缝一般<2mm,减少了车体外墙打磨1/3以上的时间。

2. 弧焊机器人工艺改进

(1)车体组焊下门槛的机器人焊接应用 车体下门槛是一条平直的单道HY形平角焊缝(见图4),机器人焊接编程非常容易,且在焊接过程中不会影响其他人的作业,其焊接参数根据手工焊参数进行适当调节。

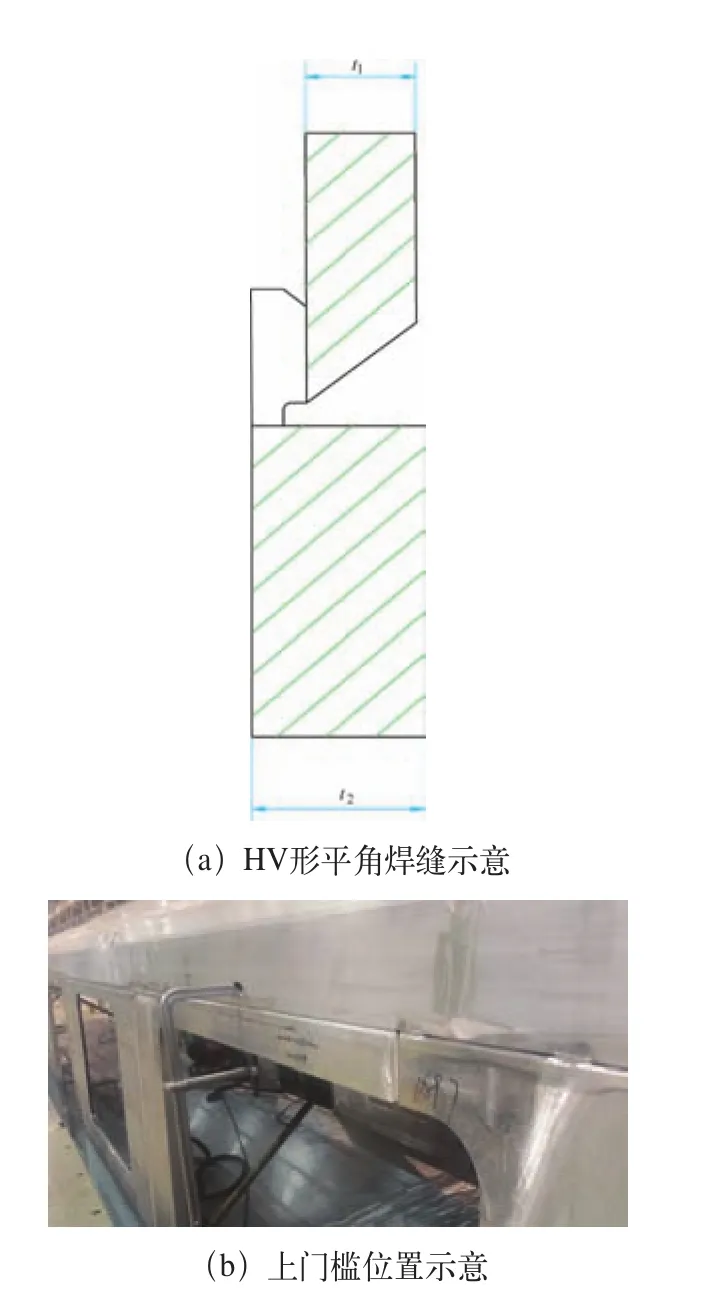

(2)车体组焊上门槛的机器人焊接应用 车体上门槛是一条HV形全熔透的横对接焊缝(见图5),质量等级为CPB。由于焊接质量要求高,且采用多层多道焊接,因此在焊接过程中有一定难度,需进行多次工艺验证,来确定合理的焊接参数后再进行焊接。

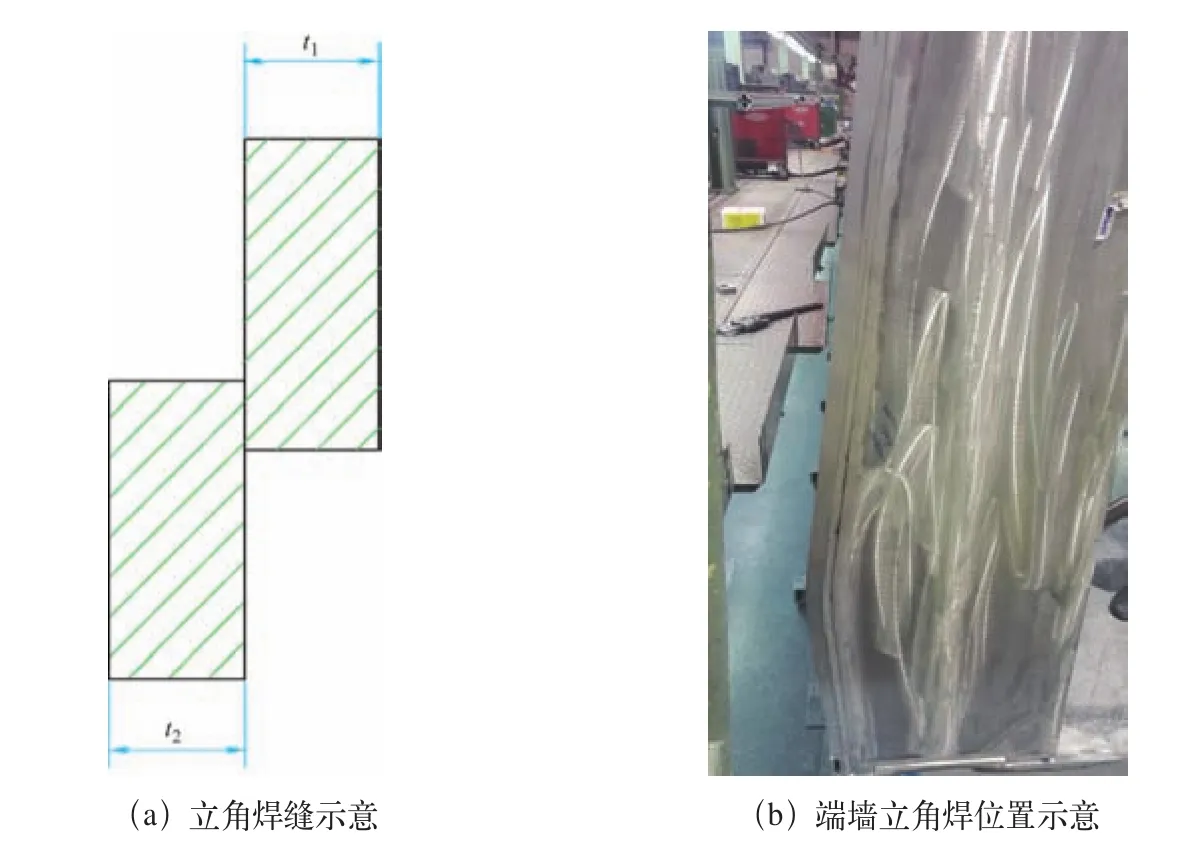

(3)车体组焊端墙的机器人焊接应用 车体组焊端墙的机器人焊接应用的难点是端墙壁的一条搭接立角焊缝(见图6)。由于以前采用的机器人焊接大都是平焊与横焊位置,立焊焊接位置很少应用,机器人焊接角度与工艺参数与以前有一定差异,需模拟工件进行焊接试验,待试件合格后再进行产品的焊接。

图3 自动焊与手工焊的焊缝对比

表1 下门槛自动焊焊接参数

图4 车体下门槛焊缝示意

图5 车体上门槛焊缝示意

图6 车体端墙焊缝示意

3. 验证过程及记录

(1)车体组焊下门槛的自动焊验证过程及记录 ①选取客室门槛型材(EN AW-6005A-T6)与底架边梁型材(EN AW-6005A-T6)进行下门槛自动焊工艺验证试验。②根据PWPS在车体三班IGM自动焊机上进行试样焊接,焊接参数如表1所示。③试样焊后取样,进行外观与宏观金相检查(见图7),自动焊焊缝外观与宏观金相符合ISO 10042 铝合金和铝合金电弧焊接头-缺陷质量等级中B级评判标准要求。④试板试验后,采用验证了焊接参数,对产品进行了焊接,验证结果如图8所示。

门槛是一条直线焊缝,编程容易只需要一个工作步就能完成焊接,且焊缝成形较好,自动焊焊缝外观与宏观金相符合ISO 10042 铝合金和铝合金电弧焊接头-缺陷质量等级中B级评判标准要求。

图7 下门槛自动焊试样外观与宏观金相

图8 下门槛自动焊产品的焊接

图9 上门槛自动焊试样外观与宏观金相

图10 上门槛自动焊产品的焊接

图11 端墙自动焊试样外观与宏观金相

表2 上门槛自动焊焊接参数

表3 端墙试样自动焊焊接参数

(2)车体组焊上门梁的自动焊验证过程及记录 ①选取上门梁型材(EN AW-6005A-T6)与顶盖边梁型材(EN AW-6005A-T6)进行上门槛自动焊工艺验证试验。②根据PWPS在车体三班IGM自动焊机上进行试样焊接,焊接参数如表2所示。③试样焊后取样,进行外观与宏观金相检查(见图9),自动焊焊缝外观与宏观金相符合ISO 10042 铝合金和铝合金电弧焊接头-缺陷质量等级中B级评判标准要求。④试板试验后,采用验证的焊接参数,对产品进行了焊接,验证结果如图10所示。

(3)车体组焊端墙的自动焊验证过程及记录 ①每组试验各选取300 150mm试板(EN AW 5083)两块,进行端墙自动焊试验。②选取两组焊接参数在车体一班IGM自动焊机上进行试样焊接,焊接参数如表3所示。③试样焊后取样,进行外观与宏观金相检查(见图11),焊接参数2较焊接参数1熔深好,自动焊焊缝外观与宏观金相符合ISO 10042 铝合金和铝合金电弧焊接头-缺陷质量等级中B级评判标准要求。④试板试验后,验证了焊接参数,考虑端墙自动焊实际情况较复杂,因此选取了一节端墙产品进行了产品工艺验证。端墙产品第一次焊接,因焊枪角度(85°)较大,造成焊缝成形不良,调整角度为75°后焊缝成形较好,自动焊焊缝外观与宏观金相符合ISO 10042 铝合金和铝合金电弧焊接头-缺陷质量等级中B级评判标准要求。

4. 改进前后效果对比

(1)车体门槛焊接后的改进效果 改进前门槛上有三处段焊接头,接头与收弧各有三处,既影响焊缝质量,也加大了台下的打磨量;而自动从头至尾一次焊接完成,台下几乎不用打磨,而且焊缝外观成形美观(见图12)。

(2)车体上门梁焊接后的改进效果 上门梁采用二层三道焊接,其焊接量较大,以前采用手工焊时,由于人工操作,焊缝的外观成形高低不平,为了保证焊缝不低于母材,其焊缝的余高较大,增加了台下外墙的打磨时间,而自动焊焊缝既能保证焊缝的质量(可以调节焊接参数控制余高),又减少焊工的劳动强度(见图13)。

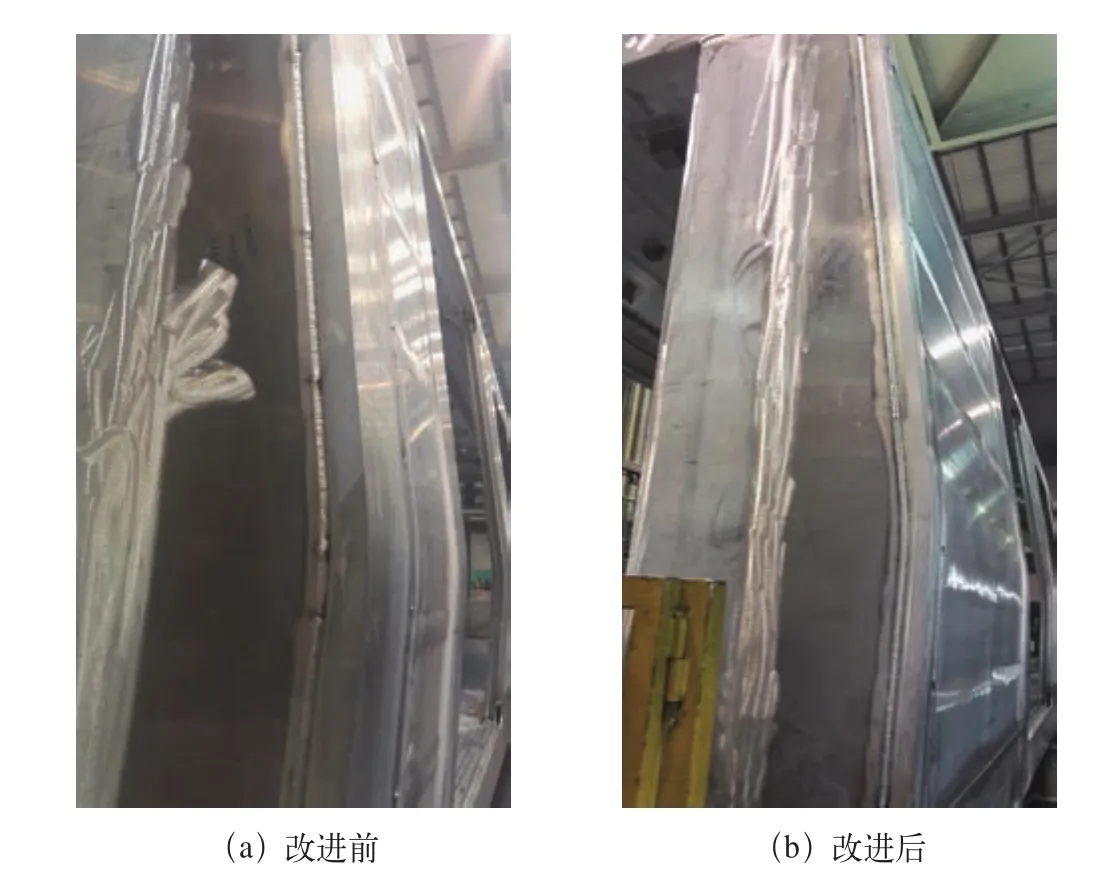

(3)车体端墙焊接后的改进效果 车体端墙焊接手工焊时;由于焊缝较长因此接头较多,而自动焊从头至尾一次焊接完成,既保证了焊缝外观质量,又减少了台下的接头打磨(见图14)。

图12 车体门槛焊接后改进的效果

图13 车体上门梁焊接后的改进效果

图14 车体端墙焊接后的改进效果

5. 结语

通过此次弧焊机器人在铝合金车体组焊中的推广应用,车体组焊的机器人焊接设备的每节车体焊接时间提高到4h以上,使弧焊机器人焊接产品的利用率高2~3倍,车体组焊的自动焊比例由6%提高到16%左右,每年节约焊接、打磨时500h以上。同时减少焊工操作中焊枪抖动等不利因素,保证焊缝的均匀稳定性,提高焊接质量,证明此次弧焊机器人铝合金车体组焊应用的改进效果良好,并为后续其他车体组焊台位上的弧焊机器人应用提供了借鉴作用。