钢轨轮廓全断面检测中的匹配方法研究

2018-10-08朱新荣郭振通周云霞黄挺陈建海于龙

朱新荣,郭振通,周云霞,黄挺,陈建海,于龙

钢轨轮廓全断面检测中的匹配方法研究

朱新荣1,郭振通1,周云霞1,黄挺1,陈建海1,于龙2

(1. 南京中车浦镇城轨车辆有限责任公司 城轨市场部,江苏 南京 210032;2. 西南交通大学 电气工程学院,四川 成都 610031)

采用激光视觉测量技术对钢轨全断面廓形进行检测,在动态测量过程中由于车辆的随机振动,会影响钢轨轮廓数据的检测精度。因此,在高速动态条件下实现检测钢轨轮廓与标准廓形高精度自动匹配,是当前轨道廓形检测中面临的关键问题。在分析国内外钢轨廓形检测、廓形匹配现状的基础上,通过对目前采用最多的迭代最近点ICP(Iterative Close Point)算法进行简化,同时优化匹配过程中的对应点搜索策略,在保证匹配精度的前提下,解决了钢轨廓形检测中的匹配问题,达到实时性检测的需求。将该算法运用在地铁轨道检测设备中,验证了该方法的有效性。

钢轨廓形;快速;视觉测量;匹配

近几来,我国铁路快速发展,特别是在高速铁路建设方面,取得了重大的成就。随着我国“一带一路”倡议的实施,铁路运输凭借可靠性高、运载量大和经济性好的特点,成为“一带一路”互联互通中的主力军。而随着铁路里程和行车密度的增加,列车运行速度和载重的提升,都将增大铁路轨道的负载,加速钢轨的磨损和形变,产生波磨、侧磨、肥边、鱼鳞状磨耗和剥离等[1],影响列车的正常运行,严重时甚至发生重大安全事故。其中,钢轨轮廓尺寸变化是诱发列车事故的主要原因之一,因此,定期对钢轨轮廓尺寸进行检测是保证列车安全运行,减少事故发生的必要措施。但是,现阶段钢轨廓形检测装置主要存在着轨道廓形匹配精度低,实时性差的问题,无法准确保证检测结果的可靠性。因此,亟待研究出一种能够满足实时、可靠要求的检测算法,为铁路工务维护部门定期对轨道的维护工作提供指导作用。随着计算机存储容量的增加、运算能力的提高,以及视觉测量技术和图像处理技术的飞速发展,车载的非接触式检测系统已逐渐应用到轨道检测领域[2−3]。A1ippi等[4]提出采用激光摄像技术进行钢轨轮廓动态检测,SUN等[5]提出一种Kalman滤波和Hessian矩阵相结合的钢轨激光光条中心快速提取方法。在目前的钢轨廓形匹配方面,多采用经典ICP算法[6−10]和动态模板匹配算法[11],ICP算法精度高但运算量太大,难以满足实时检测需求,动态模板匹配算法检测精度低,无法满足廓形高精度检测需求。针对上述情况,为了达到快速、准确检测目的,本文采用结构光视觉技术对钢轨廓形进行检测,通过本文提出的快速廓形匹配算法,还原钢轨真实廓形,实时反应钢轨的状态,指导钢轨的维修养护。

1 系统组成

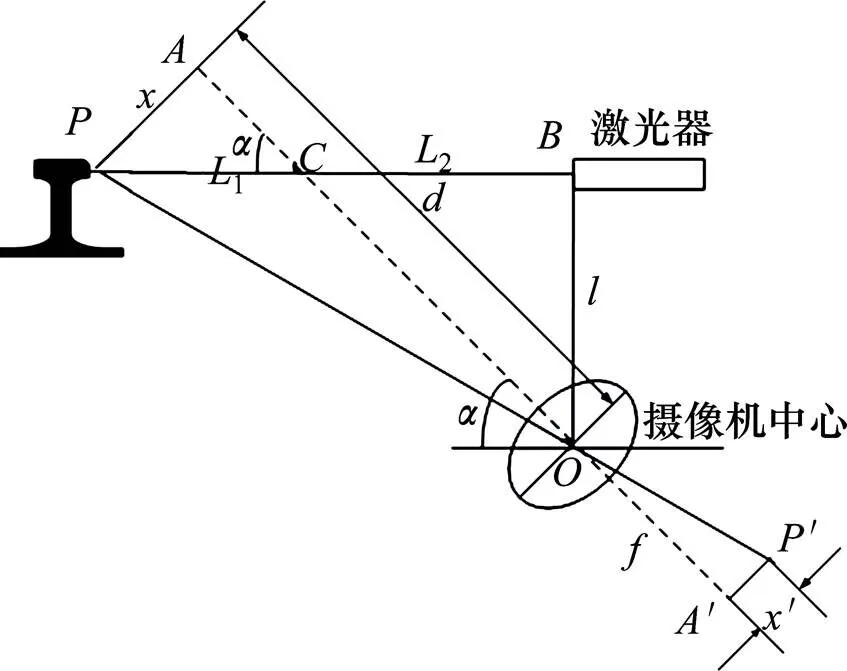

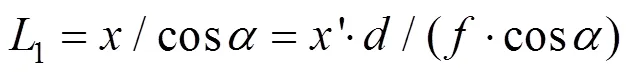

线结构光测量技术,是一种以结构光作为照明光源基于三角测量原理的机器视觉测量方法。当线结构光投射到物体表面时,物体对线结构光光束产生空间调制,形成能够反映物体形貌的激光轮廓线,使用CCD面阵相机捕获激光轮廓线图像,先利用图像处理技术提取激光轮廓线的中心脊线的二维图像坐标系坐标,再基于机器视觉中三角测距原理,即根据线结构光发生器、激光轮廓线和摄像机三者构成的三角形关系将二维图像坐标还原为对应的世界坐标系坐标,实现待测物体形貌重构和位置信息的获取。其中三角测距原理如图1所示。

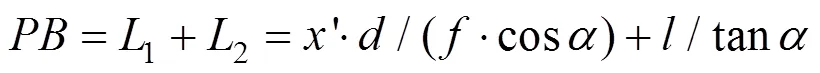

图1 激光摄像式传感测距原理示意图

设点为激光轮廓线的中心脊线上任意一点,′为点在摄像机中的像点,摄像机中心点与激光发光点中心连线长度称为基线长度,即=(mm),摄像机中心线′与激光切面的夹角为,摄像机焦距为(mm),摄像像元尺寸为(mm/像素),摄像机中心像素坐标为(C,C)(像素)。

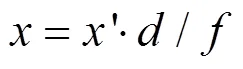

图2 钢轨轮廓全断面检測原理图

Fig. 2 Schematic diagram of full section inspection of rail profile

钢轨轮廓全断面检测系统采用车载方式,通过4组激光摄像式传感器对同一段面左右钢轨内外侧轮廓进行连续动态采样,采样间距为0.25 m,如图2所示。4组激光摄像式传感器按照设计角度安装在检测梁,检测梁与车体和转向架连接方式采用焊接栓连。激光摄像式传感器安装在检测梁下方箱体内,能够很好地达到防护及遮光的目的。结合激光摄像式传感器的最佳测量方法、车底安装空间位置约束和设备限界等,需完成钢轨轮廓断面轨头、轨腰和轨底全部信息采集。

通过4组激光摄像式传感器,即完成左右钢轨内外侧全部信息采集。结合视觉测量中高精度摄像机标定、图像处理技术、坐标系间多个自由度旋转及平移,钢轨内外侧轮廓数据的融合,来实现钢轨轮廓全断面测量。

2 系统测量原理

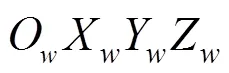

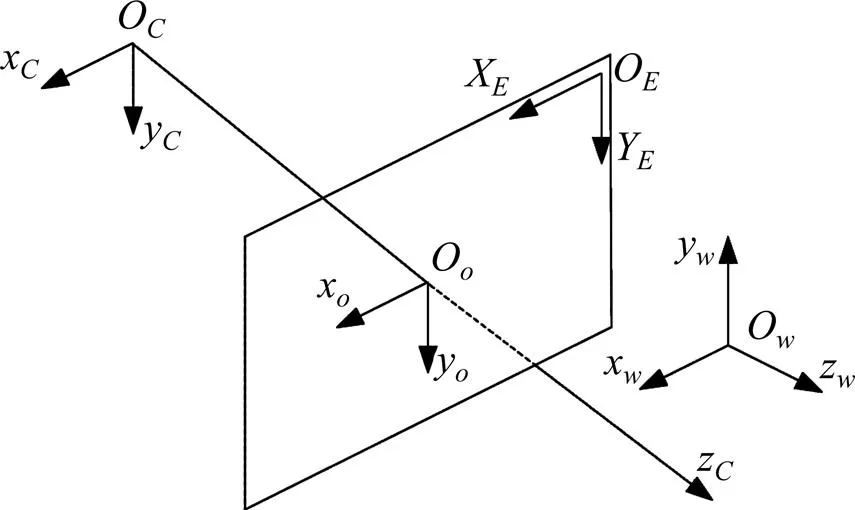

图3 摄像机坐标系与世界坐标系意图

依据摄像机非线性模型,通过将已知的图像坐标点和对应的世界坐标点代入摄像机标定数学模型求解摄像机模型参数,以建立二者的对应关系。

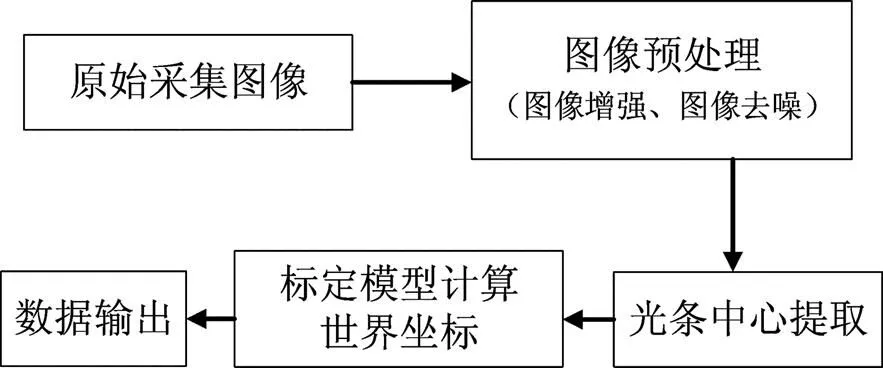

钢轨轮廓光条光条图像处理主要包括以下处理过程:图像釆集,图像预处理,图像边缘检测,光条中心提取,图像输出,其流程如图4所示。

图4 光条中心提取流程图

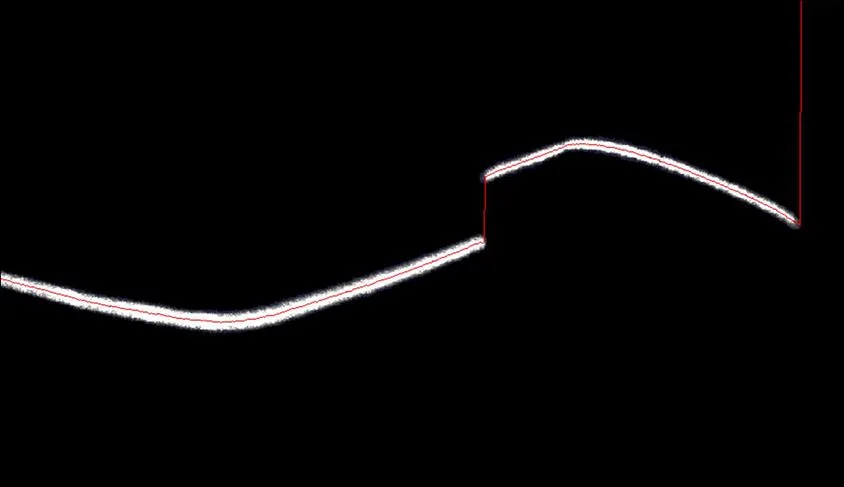

数字图像是通过激光摄像式传感器进行采集得到的,其中数字图像是以二维数组形式表示的图像,其数字单元为像素,同时每个像素点都具有[0-255]的整数灰度值或颜色值。本章采集的单幅数字图像共有1 280×1 024个像素,其像素点数量主要由摄像机CCD尺寸决定的。光条中心提取到的图像如图5所示。

图5 光条中心提取图

3 钢轨廓形匹配算法

线结构光传感器安装于车体转向架下方,在动态检测过程中,受到线路不平顺、启动、制动等多方面影响,车体发生多个自由度的随机振动,钢轨轮廓测量数据随车体振动而发生变化。

因此,必须对动态测量数据进行校准,使检测结果与标准廓形数据对齐,才能和标准廓形数据进行对比,进而获得钢轨的缺陷信息。为了达到测量钢轨廓形与标准钢轨廓形进行对比的要求,利用钢轨廓形轨腰处点云数据进行匹配标准廓形,提出利用奇异值分解(SVD)进行迭代的求解法,解决了钢轨廓形匹配的问题。

3.1 迭代匹配算法

对于结构光传感器采集到的廓形点云,为保证其在匹配时点−点之间的角度、位置关系不发生改变,需要求解刚体的旋转平移矩阵。

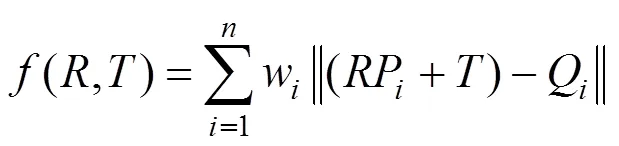

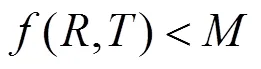

针对检测廓形点云数据,直接在标准廓形数据上寻找到对应的点集,因此,廓形点云的刚性旋转和平移变换即转换为求解点云数据到的最小二乘最优解的问题。

将问题转换为如下计算式描述:

3.2 爬山搜索算法

在进行迭代求解时,其中,最重要的一步是在标准廓形数据点集中寻找到检测廓形的对应点集。针对钢轨廓形的几何特殊性,相邻点集之间有很强的关联性,故将爬山搜索算法运用于钢轨廓形对应点搜索中,加速对应点集的搜索速率,增强算法的实时性。其基本步骤为:

Step 1:选定一个初始可行解:0;记录当前的最 优解。

Step 2:当=Æ时,跳转第Step 4,否则,在(best)里寻找新的最优解,跳转第3步。

Step 3:若now的目标函数值小于best的函数值,则best=now,=(best),跳转第2步;否则=−(best),跳转第2步。

Step 4:输出寻找结果,停止搜寻。

由于钢轨廓形在空间分布上的连续性,采用点到点的距离作为最优解的判断条件,通过该方法,能够很快地完成对应点集的搜索,极大地提高了算法的搜索效率。

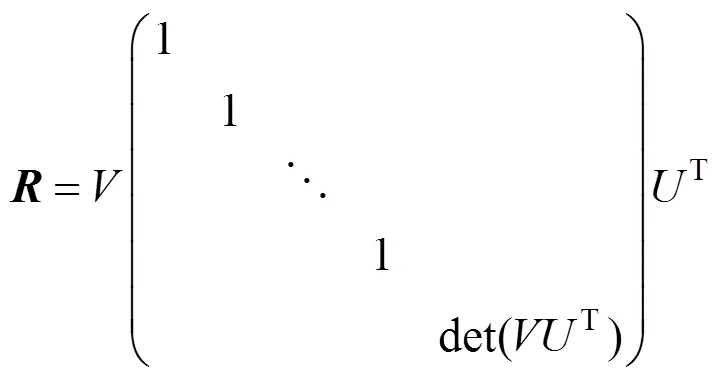

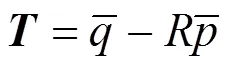

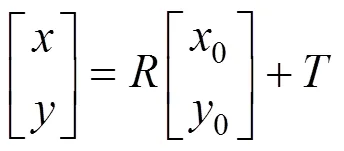

3.3 匹配结果求解

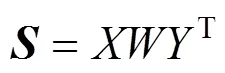

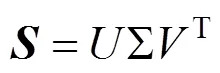

对于式(5)中的问题描述,采用SVD分解的方法进行求解旋转平移结果。

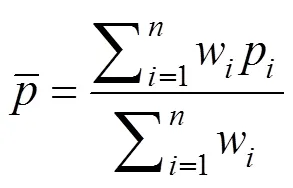

1) 计算点云数据和的中心点,如式(8)。

2) 对原数据做减中心处理,得到新的点云数据,如式(9)。

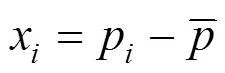

3) 计算×维的协方差矩阵,如式(10)。

5) 根据4)计算得到的,可解得,如式(12)。

根据上述步骤求得的,矩阵,对廓形按式(13)进行旋转、平移,得到最终匹配结果。

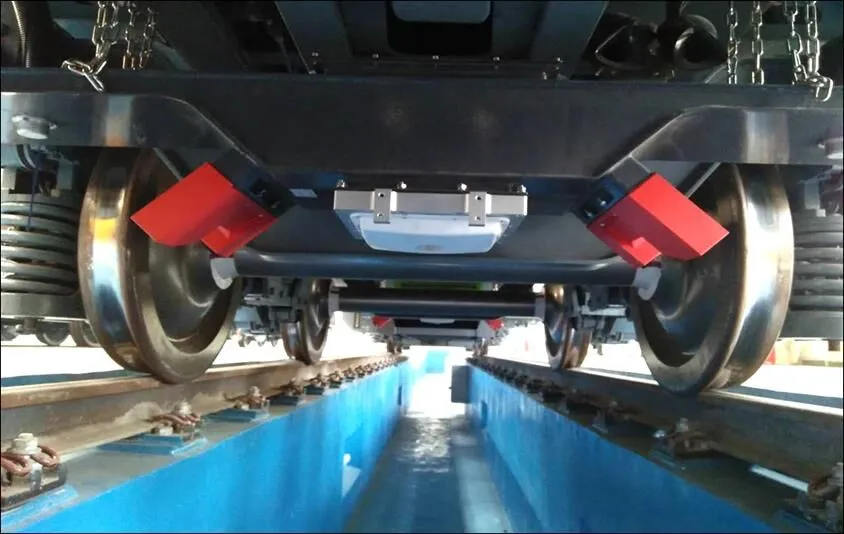

4 试验

选取厦门地铁检测车检测装置,如图6所示,对检测算法进行试验,检测摄像机的检测频率为60帧/s。抽取该区段K5+000到K5+200 km标位置处钢轨检测廓形800个,通过本文的算方法对廓形数据进行初匹配,对比传统ICP算法和本文提出的匹配算法对初匹配数据的处理结果。

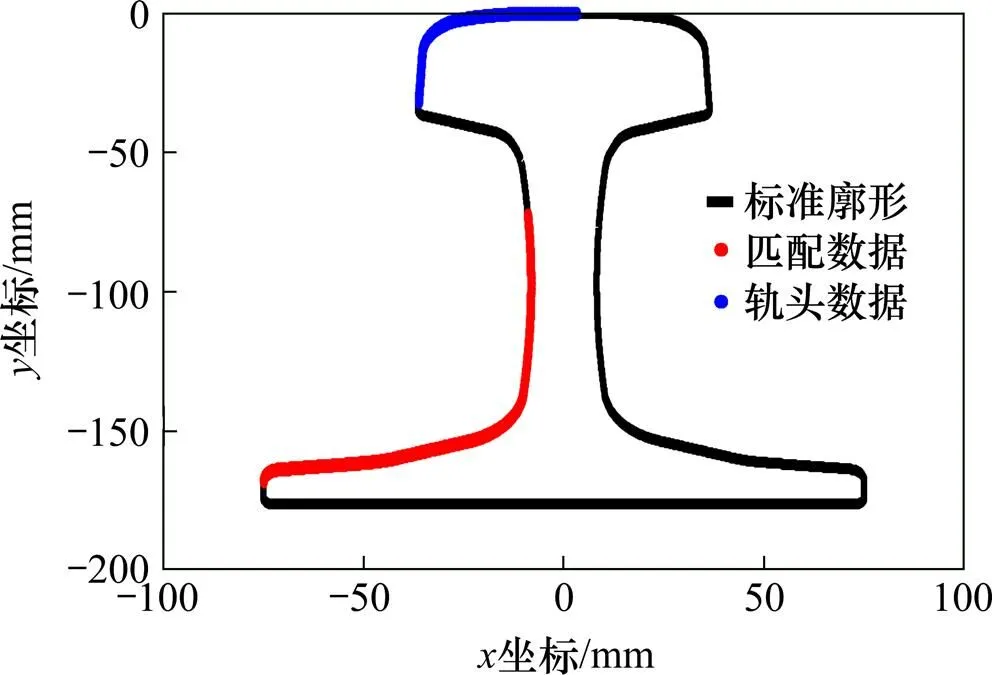

采用本文中提出的检测算法,对钢轨廓形进行匹配处理,处理结果如图7所示,可以看出,经过算法匹配后的钢轨检测廓形,其轨腰部分几乎完全和标准钢轨廓形重合。

图6 检测设备现场安装图

图7 廓形匹配结果图

图8 算法RMS偏差对比

本文提出的匹配算法,其主要优势在于将爬山搜索算法与SVD分解法相结合,简化了匹配步骤,在匹配效率方面相较于ICP算法有较大的提升。由于钢轨廓形是由不同半径的圆、直线连接而成,因此,采用统计廓形轮廓线法线方向误差的方法计算匹配得到的偏差值,对比本文算法与ICP算法匹配结果,其匹配偏差均方根值RMS如图8所示。同时,对2种不同处理方法的处理效率进行了测试,结果在表1中列出。其中,选用研华IPC-610L系列工控机,进行处理时间测试。从表1可以看出,本文算法在丢失极小精度的情况下,极大地提升了廓形匹配的速度,解决了钢轨廓形实时检测的 问题。

表1 算法效果对比

5 结论

1) 通过进行迭代求解的思路,结合奇异值分解和爬山搜索算法,解决了算法的匹配效率问题。

2) 通过在检测车中实际应用,证明该算法能够达到实时检测的需求。

[1] 邢丽贤. 提速条件下钢轨伤损特点及钢轨伤损分类的研究[D]. 北京: 中国铁道科学研究院, 2008. XING Lixian. Research on defect characteristics and classification of higher speed rails[D]. Beijing: Academy of Railway Sciences, All Rights Reserved, 2008

[2] 孙军华, 王伟华, 刘震, 等. 基于结构光视觉的钢轨磨耗测量方法[J]. 北京航空航天大学学报, 2010, 36(9): 1026−1029. SUN Junhua, WANG Weihua, LIU Zhen, et al. Rail wear measurement method based on structured-light vision[J]. Journal of Beijing University of Aeronautics and Astronautics, 2010, 36(9): 1026−1029.

[3] 孙军华, 王恒, 刘震, 等. 钢轨磨耗动态测量中激光光条中心的快速提取[J]. 光学精密工程, 2011, 19(3): 690−696. SUN Junhua, WANG Heng, LIU Zhen, et al. Rapid extraction algorithm of laser stripe center in rail wear dynamic measurement[J]. Optics and Precision Engineering, 2011, 19(3): 690−696.

[4] Alippi C, Casagrande E, Scotti F, et al. Composite real-time image processing for railways track profile measurement[J]. IEEE Transactions on Instrumentation & Measurement, 2000, 49(3): 559−564.

[5] SUN J, LIU Z, ZHAO Y, et al. Motion deviation rectifying method of dynamically measuring rail wear based on multi-line structured-light vision[J]. Optics & Laser Technology, 2013, 50(2): 25−32.

[6] Steger C. An unbiased detector of curvilinear structures[J]. IEEE Transactions on Pattern Analysis & Machine Intelligence, 1998, 20(2): 113−125.

[7] Besl P J, Mckay H D. A method for registration of 3-D shapes. IEEE trans pattern anal mach Intell[J]. IEEE Transactions on Pattern Analysis & Machine Intelligence, 1992, 14(2): 239−256.

[8] Nchter A, Kai L, Hertzberg J. Cached k-d tree search for ICP algorithms[C]// International Conference on 3-D Digital Imaging and Modeling. IEEE, 2007: 419−426.

[9] Greenspan M, Godin G. A nearest neighbor method for efficient ICP[C]// International Conference on 3-D Digital Imaging and Modeling, 2001.

[10] 康高强, 李春茂, 秦莉娟, 等. 一种钢轨动态轮廓数据校准方法研究[J]. 传感技术学报, 2015(2): 221−226. KANG Gaoqiang, LI Chunmao, QIN Lijuan, et al. Research on a method of calibrating dynamic rail profile data[J]. Chinese Journal of Sensors and Actuators, 2015(2): 221−226.

[11] 郑树彬, 柴晓冬, 安小雪, 等. 基于动态模板的钢轨磨耗测量方法研究[J]. 中国铁道科学, 2013, 34(2): 7−12. ZHENG Shubin, CHAI Xiaodong, AN Xiaoxue, et al. Rail wear measuring method based on dynamic template[J]. China Railway Science, 2013, 34(2): 7−12.

[12] 胡坤, 周富强, 张广军. 一种快速结构光条纹中心亚像素精度提取方法[J]. 仪器仪表学报, 2006, 27(10): 1326−1329. HU Kun, ZHOU Fuqiang, ZHANG Guangjun. Fast extrication method for subpixel of sturctured-light stripe[J]. Chinese Journal of Scientific Instrument, 2006, 27(10): 1326−1329.

[13] 占栋, 于龙, 肖建, 等. 轨道检测中激光摄像式传感器标定方法研究[J]. 机械工程学报, 2013, 49(16): 39−47. ZHAN Dong, YU Long, XIAO Jian, et al. Calibration approach study for the laser camera transducer of track inspection[J]. Journal of Mechanical Engineering, 2013, 49(16): 39−47.

[14] SUN J, LIU Z, ZHAO Y, et al. Motion deviation rectifying method of dynamically measuring rail wear based on multi-line structured-light vision[J]. Optics & Laser Technology, 2013, 50(2): 25−32.

[15] 王伟华, 孙军华, 刘震, 等. 钢轨磨耗动态测量结构光条纹中心提取算法[J]. 激光与红外, 2010, 40(1): 87−90.WANG Weihua, SUN Junhua, LIU Zhen, et al. Stripe center extrication algorithm for structured-light in rail wear dynamic measurement[J]. Laser & Infrared, 2010, 40(1): 87−90.

(编辑 阳丽霞)

Research on matching algorithm in rail profile inspection

ZHU Xinrong1, GUO Zhentong1, ZHOU Yunxia1, HUANG Ting1, CHEN Jianhai1, YU Long2

(1. Marketing Department, CRRC Nanjing Puzhen Co., Ltd, Nanjing 210032, China; 2. School of Electrical Engineering, Southwest Jiaotong University, Chengdu 610031, China)

Inspecting the whole section by laser vision measuring technology for rail profile, due to the random vibration of the vehicle in the process of dynamic measurement, affects the accuracy of rail profile data. Therefore, it is a key problem in the current orbital profile test to realize the automatic matching of the steel rail profile and the standard profile with high speed dynamic conditions. Detection based on the analysis of domestic and foreign rail profiles, profile matching on the basis of the status quo, by using Iterative closest Point to simplify the algorithm, and optimal matching corresponding points in the process of search strategy were performed under the premise that the precision of matching was ensured to solve the matching problem of rail profile detection and to achieve real-time detection requirements. Finally, the algorithm was applied to the subway track detection equipment, and the effectiveness of this method was verified.

full cross-section; fast; vision measurement; matching algorithm

10.19713/j.cnki.43−1423/u.2018.09.029

U216.3

A

1672 − 7029(2018)09 − 2401 − 06

2017−07−12

高铁联合基金重点资助项目(U1234203)

于龙(1980−),男,辽宁沈阳人,副教授,博士,从事视觉测量方面研究;E−mail:yulong.swjtu@163.com