一类复合衰退过程的预测维修系统

2018-10-08

(中国电子科技集团公司第三十六研究所,浙江 嘉兴 314033)

一个产品在运行过程中可能由于外力或内部应力失效.失效的原因有多种,例如:腐蚀、疲劳、磨损、过载、振动、冲击等.对于多种失效机理共同作用的衰退过程,必须对各种机理予以建模以合理刻画该衰退过程.Klutke等[1]考察了伴有连续衰退与冲击损伤的单部件系统的可用度,其中连续衰退速率恒定而冲击损伤的发生符合Possion过程.Kharoufeh等[2]考察了一类接受周期性监测的单部件系统的可用度,该系统有着磨损与冲击两种失效机理,其中磨损速率符合Markov过程,而冲击损伤的发生符合Possion过程.Liu等[3]构建了接受连续监测的单部件系统的基于状态监测的维修策略(Condition-based maintenance, CBM),其中系统伴有多种突然失效模式,每个失效模式的失效率不仅与系统使用时间有关,与系统状态也有关.Rafiee等[4]考察了伴有连续衰退与冲击损伤的竞争衰退过程的可靠性模型,其中该衰退过程的衰退速率是时变的.Song等[5]考察了多部件系统的可靠性模型与预防维修策略,其中各部件均伴有连续衰退与冲击损伤.国内也有不少学者对产品的衰退过程进行了研究与建模[6-10].

为了提升系统运行的生产效率、可靠性和安全性,降低维护成本,必须开展有效的维护以应对系统的衰退与失效.目前,系统的维修策略已逐渐由事后维修策略、预防维修策略向基于状态监测的维修策略与预测维修策略转变.由于大部分系统的衰退过程均可由适当的状态监测量予以反映,基于状态监测的维修策略与预测维修策略能更有效地预防系统失效.相对于基于状态监测的维修策略,预测维修策略基于预测的系统状态优化维修时间,并根据特定系统的实际状态监测情况动态地调整最优维修时间,因而更具针对性、预见性,其取得的维修效果(如:平均维修费用率、平均系统可用度)也往往更优[11-14].对于各类连续衰退过程,在其基于状态监测数据的剩余寿命预测及预测维修策略方面已有丰富的研究.然而,对于多种失效机理共同作用的衰退过程,维修策略的研究仍集中于基于状态监测的维修与预防维修策略,预测维修策略的研究尚未见报道.基于上述考虑,笔者提出一种面向连续衰退与突变损伤复合衰退过程的预测维修系统,以期进一步提升连续衰退与突变损伤复合衰退过程的维修效果.

1 建 模

1.1 复合衰退过程

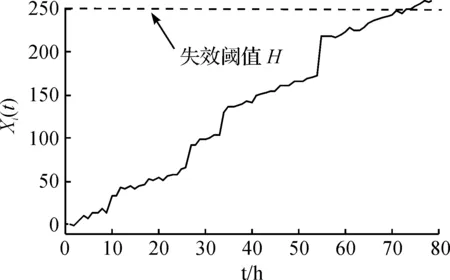

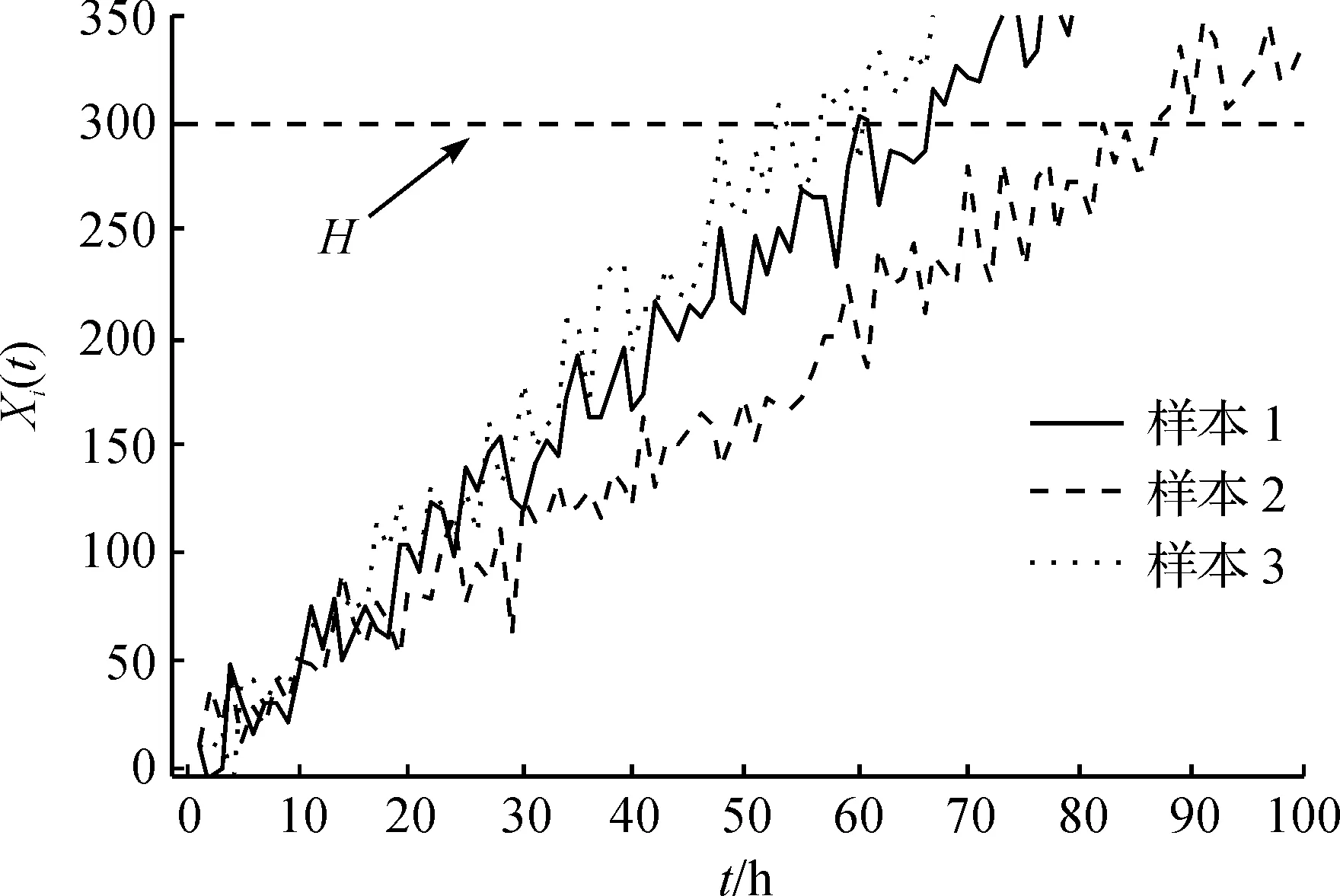

提出一种面向连续衰退与突变损伤复合衰退过程的预测维修系统,图1演示了典型连续衰退与突变损伤复合衰退过程,其中Xi(t)为系统i在时刻t的累积损伤.

图1 连续衰退与突变损伤复合衰退过程示意图Fig.1 Illustration of an integrated degradation process with continuous degradation and sudden shocks

连续衰退与突变损伤复合衰退过程可建模为

Xi(t)=Di(t)+Si(t)

(1)

式中:Xi(t)为时刻t系统i的累积损伤(或状态衰退量);Di(t)为时刻t系统i的连续衰退量;Si(t)为时刻t系统i的累积突变损伤量.

式(1)中的Di(t)可进一步建模为

Di(t)=φi+βi·t+εi(t)

(2)

式(1)中的Si(t)可进一步建模为

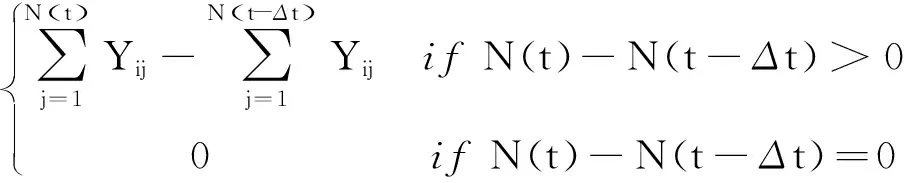

(3)

对于复合衰退过程Xi(t)维修策略的基本均为基于状态监测的维修策略,即离线地根据衰退模型各先验参数制定优化的维修策略.这一维修策略适用于满足式(1)定义的衰退过程的一批同类系统,且不随某一特定系统运行过程中的状态监测信息而改变.与此不同,预测维系策略利用每个特定系统运行过程中的状态监测信息实时地优化维修策略,并不断更新,直至满足某一更新停止条件为止并确定最终的维修时间.由于预测维修策略针对每一具体系统制定针对性的维修策略,其取得的维修效果往往更好.对于连续衰退与突变损伤复合衰退过程,由于突变损伤具有突然性与不可预测性,收集某一特定信息的状态监测数据也往往无法给出更多的信息.然而,对于连续衰退过程,收集某一特定信息的状态监测数据并予以适当的处理,则可以给出更精确、可靠的衰退速率估计[10].可见,对于复合衰退过程Xi(t),即使仅将收集的状态监测数据用于连续衰退速率的更新,也将给出对Xi(t)发展趋势更准确的认识,有益于维修时间的优化.

1.2 维修策略

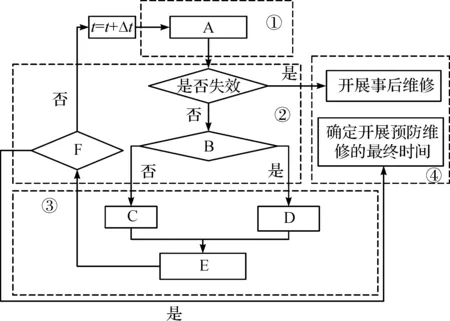

图2给出了面向连续衰退与突变损伤复合衰退过程的预测维修系统及实施流程.

①—状态监测数据采集模块;②—判断模块;③—参数更新与维修规划模块;④—执行模块图2 面向复合衰退过程的预测维修系统Fig.2 The predictive maintenance system for integrated degradation processes

图2中,面向连续衰退与突变损伤复合衰退过程的预测维修系统根据功能可划分为:1)状态监测数据采集模块;2)判断模块;3)参数更新与维修规划模块;4)执行模块.这些模块中的一些步骤的含义明确,以下针对需进一步明确的步骤予以说明.

步骤A采集时刻t的状态监测信息.该步骤主要通过测量或传感器采集获取运行过程中的状态数据Xi(t)(例如磨损量、裂纹尺寸和振动幅度等),通常需间隔一定时间人为或自动地采集Xi(t),这里定义采集间隔时间为Δt,并不失一般性假定

t=n·Δt,n为自然数.

步骤B判断是否有突变损伤发生.由式(1)有

(4)

(5)

通常情况下,λ与Δt均较小使得m≥2的概率可以忽略,即在Δt内发生两次及以上突变损伤的概率很小,此时有

f(Yij) ifN(t)-N(t-Δt)>0

(6)

式中f(·)为概率密度函数.当Yij符合正态分布时,有

(7)

当Yij符合指数分布或其他分布时,难以给出f[Xi(t)-Xi(t-Δt)]的解析形式,但可通过Monte Carlo仿真得到在各点的估计值.对于常见的正态分布情形,有

f[Xi(t)-Xi(t-Δt)]=

(8)

根据式(8),给定系统i某时刻t及其前一时刻t-Δt的状态监测采样数据,则判断发生突变损伤若f2[Xi(t)-Xi(t-Δt)]>f1[Xi(t)-Xi(t-Δt)],判断未发生突变若f2[Xi(t)-Xi(t-Δt)]≤f1[Xi(t)-Xi(t-Δt)].

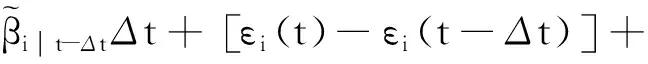

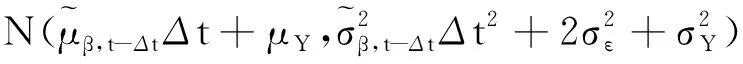

步骤C连续衰退模型参数更新.如未发生突变损伤,则连续衰退的过程未被干扰,可利用采集的状态监测数据进一步更新衰退速率,以获得更精确、可靠的系统衰退速率估计.Gebraeel等[15]给出了无突变损伤衰退过程中衰退速率βi的参数更新方法.然而,在存在突变损伤的场合这种方法并不适用,因为采集得到的系统衰退量不仅取决于各个采样间隔内的系统连续衰退,还取决于突变损伤的次数与程度,而突变损伤引起的衰退量不应用于估计连续衰退速率.鉴于此,笔者提出采用区段更新的方法,以下给出推导过程.

由式(4),若系统在t-KΔt至t时段未发生突变损伤,则有

Pr(βi|Xi,…,Xi-K)∞Pr(Xi,…,Xi-K|βi)πN(t)(βi)=

Pr(Xi-Xi-1,…,Xi-k+1-Xi-K|βi)πN(t)(βi)=

(9)

(10)

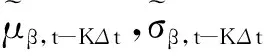

步骤D若判断系统在t-Δt至t时段发生突变损伤,则时刻t的状态监测采样数据包含了因突变损伤导致的状态衰退量,不能用来更新衰退速率.此时不对连续衰退速率进行更新,且令时刻t连续衰退速率参数等于时刻t-Δt更新的连续衰退速率参数,即

(11)

步骤E计算基于至时刻t的状态监测信息的最优维修时间.为确定最优维修时间,必须首先明确维修策略5要素,考察常用的面向最小维修费用率的预防替换策略,即维修策略5要素:1)目的为最小化一个维修周期内的维修费用率;2)维修方案为顺序型维修;3)维修效果为“修复如新”预防维修及事后维修;4)维修限制为无;5)衰退模型,由式(1)定义的连续衰退与突变损伤复合衰退过程.

基于上述要素,假设系统i从开始运行时间至时刻t未发生失效,则此刻系统i在当前维修周期内的维修费用率为

(12)

(13)

(14)

另一方面,E[T|t]可计算为

(15)

式中Pr(υ|t)为给定系统i至时刻t的状态监测数据,系统正常运行至时刻υ(t≤υ)的概率,其表达式将式(13,14)中的T代换为υ即可.

给定维修费用常数ρPM,ρCM,将式(13)或式(14)及式(15)代入式(12),即可得到ri(T|t)的具体表达式.定义时刻t的最优预防维修时间为

(16)

步骤F判断更新停止条件的满足性.根据式(16),在每一个时刻t,若系统未失效,则均需更新计算最优预防维修时间.为此,需定义一个更新停止条件以适时停止更新并确定最终的维修时间.这里采用基于更新步长的更新停止条件,即当满足以下条件时停止更新并确定预防维修时间T*(t)为

T*(t)-t≤k·Δt

(17)

即当时刻t计算的最优预防维修时间与当前的距离小于等于k个更新步长时停止更新.实践中,可根据工程经验或采用交叉校验法优化确定k.

2 仿真分析

2.1 数据仿真

本节给出一个面向连续衰退与突变损伤复合衰退过程的预测维修策略以演示所给出的应用流程与效果.为产生复合衰退过程,首先定义式(1)中的复合衰退过程模型参数以刻画复合衰退过程,典型参数定义如表1所示.

表1复合衰退过程模型参数

Table1Modelparametersforthetypicalintegrateddegradationprocess

φiμβσ2βσ2εμYσ2YλH1041930160.1300

基于表1所示复合衰退模型参数,仿真产生了500 个试验样本.图3演示了基于给定模型参数的 个随机选取的仿真衰退过程,可见复合衰退模型可以很好地对许多常见的衰退过程进行建模,如激光器运行过程中的电流变化[16],钻头止推力的变化过

程[17],轴承衰退过程中的振动幅度[18]等.

图3 基于给定模型参数的3个仿真衰退过程Fig.3 Three simulated degradation processes based on the model parameters

另一方面,为开展预测维修规划,需确定更新停止条件中的参数k,及维修费用参数ρPM,ρCM,本案例中定义k=10,ρPM=1 000 元,ρCM=7 000 元.

2.2 维修策略有效性

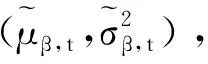

图4 各采样点更新参数Fig.4 The updated parameters at each sampling point

对于这500个试验样本,计算得实际平均维修费用率为

(18)

式中:NCM,NPM分别为接受事后维修与预防维修的样本数;TWi为样本i的实际工作时间,若样本i接受预防维修则TWi=Pi,若样本i接受事后维修则TWi=Li,Li为样本实际寿命.作为比较,传统的不利用每个样本在线状态监测信息(仅基于表1中的衰退速率的先验参数)的维修策略中,试验样本的实际平均维修费用率为35.7145 元/h,高于预测维修策略中的实际平均维修费用率约10%.可见,对于连续衰退与突变损伤复合衰退过程,合理运用每个样本的在线状态监测信息能有效提升维修策略的效果.

3 结 论

提出一类面向连续衰退与突变损伤复合衰退过程的预测维修系统,该系统包括状态监测数据采集模块、判断模块、参数更新与维修规划模块及执行模块.针对连续衰退与突变损伤复合衰退过程,该预测维修系统利用采样间隔内未发生突变损伤的状态监测信息更新连续衰退速率参数,而对采样间隔内发生突变损伤的情况保留最近更新的连续衰退速率参数,并基于更新的衰退模型参数开展维修规划.仿真应用案例演示了笔者提出的预测维修系统的应用流程与执行效果.因为根据每个系统的状态监测信息,更新、获取了反映系统自身特性的衰退速率估计,本预测维修系统有望减少维修费用.在以后的研究中,考虑多部件系统的面向复合衰退过程的预测维修策略将是有益的研究方向.