利用污泥烧制陶粒滤料的实验研究

2018-10-08,,

,,

(浙江工业大学 环境学院,浙江 杭州 310014)

污泥作为污水处理的副产物,其处理和资源化利用一直是研究热点[1].当前污泥处理技术主要有填埋、土地利用等[2-3],大多并不适用于含有大量难降解有机物与重金属的污泥.因此,找到含有大量难降解有机污染物与重金属成分的污泥的处理与资源化利用的出路势在必行.

近年来,污泥用于烧制陶粒滤料属于重金属熔融固化法的延伸技术逐渐流行[4].在烧制过程中,有毒有机物挥发燃烧,对污泥中重金属固化效果明显[5].本研究是在对给水污泥、污水污泥和黏土成分分析的基础上,探讨污泥制陶粒的可行性,探索污泥烧制陶粒滤料工艺路线,为实现污泥的资源化利用提供技术参考.

1 实验材料和方法

1.1 实验材料

污水污泥为杭州市七格污水处理厂离心脱水后的污泥,含水率约为80%;给水污泥为杭州市祥符自来水厂的沉淀池污泥,经自然风干;黏土取自江苏省金坛市郊的某地.原材料的化学成分分析采用电子荧光光谱(XRF),结果以氧化物形式列入表1中,有机物测定根据HJ 761—2015《固体废物——有机质的测定——灼烧减量法》.

表1不同来源原料化学成分对比

Table1Chemicalcompositionofrawmaterialsfromdifferentsourcescontrast

%

由表1可知:给水污泥无机成分以SiO2,Al2O3和Fe2O3为主,主要是来自于水源水带来的泥沙以及水厂投加的絮凝剂;而污水污泥也有一定的无机成分,两者均具有制备陶粒滤料的潜力[6-8],可作为烧制陶粒滤料的原料.

1.2 陶粒滤料烧制实验

将自然干燥过的给水污泥、污水污泥和黏土放入研钵中进行碾磨粉碎,用60目标准筛筛后加水搅拌,揉制成球.为了去除料球中的部分水分,防止焙烧过程中球体炸裂,成球后将料球置于阴凉通风处自然干燥24 h.随后料球放入马弗炉,在一定温度下预热10 min,再以一定的速率升温焙烧,待炉内温度升至焙烧温度后,保温一定时间.最后打开马弗炉,自然冷却至室温.

陶粒滤料的性能指标很多,本实验主要测定陶粒滤料的表观密度、堆积密度和吸水率(1 h)3项指标,测定方法参照CJ/T 299—2008《水处理用人工陶粒滤料》.

2 结果与讨论

2.1 质量比的影响与确定

Riley[9]在研究陶粒滤料烧胀性时,发现陶粒原料的化学成分范围:SiO2,48%~68%;Al2O3,10%~25%;Fe2O3,K2O,Na2O,CaO和MgO等熔剂之和为13%~26%时可获得优质陶粒.由此确定m(黏土)∶m(给水污泥)∶m(污水污泥)分别为2∶1∶2,2∶2∶1,2∶1∶1,3∶1∶1,混合后成分处于适合烧制的范围,料球化学成分如表2所示.通过查阅文献[10],预热温度选取400 ℃,预热时间10 min,焙烧温度1 200 ℃,升温速率8 ℃/min,保温时间20 min,实验结果如图1(a)所示.

表2不同配比下料球的化学成分

Table2Chemicalcompositionofthematerialindifferentproportions

%

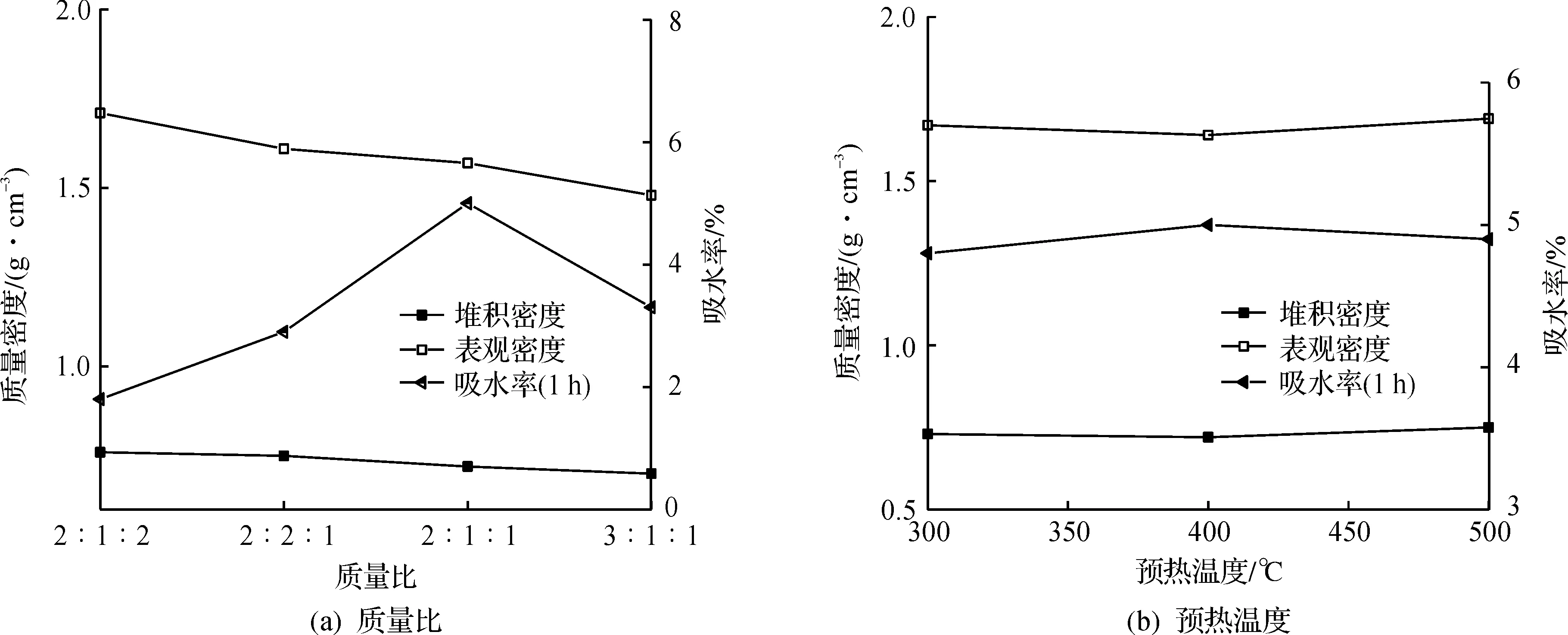

图1 质量比和预热温度对陶粒性能的影响Fig. 1 Effect of raw material ratio and preheating temperature on ceramisite properties

由图1(a)可看出:质量比从2∶1∶2变为3∶1∶1的过程中,黏土占比逐渐上升,污水污泥占比逐渐下降,有机物占比逐渐下降,堆积密度和表观密度一直缓慢下降,吸水率呈现先增加后减小的趋势,在质量比为2∶1∶1时达到最佳.分析因为随着配比改变,成陶成分SiO2和Fe2O3质量分数增大,在高温下形成的熔融液相增多,当陶粒滤料内气体由内部向外部扩散时,陶粒滤料中更容易产生大量孔隙结构,从而导致陶粒滤料堆积密度和表观密度缓慢下降[11],陶粒滤料吸水率升高.但当质量比为3∶1∶1时,黏土比例升高,成陶成分比例也增大,熔融液相生成过多,表面形成大量釉质,又因此时有机质含量过低造成产气量减少,熔融液相堵塞了一部分孔径,使得外部的水不能进入陶粒滤料内部[12],从而使得陶粒滤料吸水率有一定程度的下降.有机质质量分数过高或过低均不利于熔融液相与气体的动态平衡.由此确定,陶粒滤料烧制实验适宜的质量比为2∶1∶1.

2.2 预热温度的影响与确定

预热是为了除去坯体中残余的水分,为生料球表层的软化做准备,同时降低烧胀前料球中碳元素的质量分数,以达到最佳烧胀的效果[13].预热温度分别选取300,400,500 ℃,料球原料质量比取2∶1∶1,预热时间10 min,焙烧温度1 200 ℃,升温速率8 ℃/min,保温时间20 min.

由图1(b)可看出:预热温度在300~500 ℃变化时,陶粒滤料的堆积密度、表观密度和吸水率变化无明显规律,说明在此温度范围内的预热温度并没有对陶粒滤料的性状有明显的影响.

2.3 升温速率的影响与确定

在升温过程中,料球中的有机质燃烧,产生CO及CO2.当升温至1 000 ℃以上时,料球中产生玻璃状结构的物质,出现一系列黏度液相,包裹住产生的气体,从而引起陶粒滤料料球的膨胀[14].本实验升温速率分别取2,4,6,8,10 ℃/min,质量比取2∶1∶1,预热温度400 ℃,预热时间10 min,焙烧温度1 200 ℃,保温时间20 min,实验结果如图2(a)所示.

图2 升温速率和焙烧温度对陶粒性能影响Fig. 2 Effect of heating rate and calcination temperature on ceramisite properties

由图2(a)可看出:随着升温速率由2 ℃/min升至10 ℃/min,表观密度和堆积密度呈先上升后下降的趋势,这是由于升温速率变大,陶粒滤料内气体产生快,未等高温下熔融液相完全形成,一部分气体便先行逸出,从而导致形成的陶粒滤料颗粒膨胀系数变小,表观密度和堆积密度增大[15],但升温速率达到一定程度以后,高温下熔融液相的生成速率也随之增大到与气体生成速率相平,则气体大部分被包裹在陶粒滤料中,膨胀性增大,表观密度和堆积密度减小.

吸水率呈先上升后下降的趋势.升温速率变大,陶粒滤料内气体产生快,即使一部分气体先行逸出,但当熔融液相生成时,陶粒滤料内后续快速产生的大量气体使得陶粒滤料中的蜂窝状孔隙结构更加密集,从而具有更多微孔,使得陶粒滤料的吸水率变大.但升温速率过大时,虽然陶粒滤料膨胀更佳,但过快的气体容易冲破陶粒滤料内部各孔隙结构之间的间壁.由此确定,陶粒滤料烧制实验适宜升温速率为8 ℃/min.

2.4 焙烧温度的影响与确定

焙烧温度对于陶粒滤料的性能具有非常重要的影响.一方面,温度越高可产生液相量的成分就越多,固体颗粒由于液相表面张力的作用相互接近,液相烧结反应就可以更好的发生;另外,温度越高液相的黏度会下降,这样烧结反应所形成的液相就会更容易填充到气孔中使得陶粒滤料气孔率减少,会降低陶粒滤料的吸水率[16].焙烧温度分别取1 110,1 140,1 170,1 200,1 230 ℃,质量比取2∶1∶1,预热温度400 ℃,预热时间10 min,升温速率8 ℃/min,保温时间20 min.

由图2(b)可看出:焙烧温度对陶粒滤料的性能影响非常显著.随着焙烧温度由1 100 ℃逐渐升至1 240 ℃,陶粒滤料的堆积密度和表观密度逐渐变小,这是因为随着焙烧温度的增加,陶粒滤料中更多的物质被烧尽,其中一部分生成各种气体,一部分变为灰分,自身重量减少[17],而陶粒滤料在此过程中由于产生气体自身体积又会膨胀变大,所以堆积密度和表观密度会逐渐变小.

随着焙烧温度由1 100 ℃逐渐升至1 240 ℃,陶粒滤料的吸水率先增大后减小.在焙烧温度为1 100 ℃时,由于此时焙烧温度未达到SiO2和Fe2O3等成陶成分熔融液相的生成温度,因此陶粒滤料内部生成的大部分气体都逸出了,导致陶粒滤料中的孔隙结构非常少,所以此时陶粒滤料的吸水率很小.随着焙烧温度的增加,熔融液相逐渐增多,包裹住越来越多的气体,于是内部的空隙结构增多,陶粒滤料的膨胀性也原来越大,吸水率也逐渐增大.但当焙烧温度过高时,孔隙结构不能保持原有的形状,密集的各种小孔隙被烧蚀连通为少量的大孔洞,且孔隙与孔隙之间相互连通,陶粒滤料料球表面也出现不同程度的坍塌[18],进而导致陶粒滤料的吸水率下降.由此确定,陶粒滤料烧制实验适宜焙烧温度为1 200 ℃.

2.5 保温时间的影响与确定

保温时间为陶粒的发气膨胀提供充足的时间.保温时间过短,料球发气不充分;反之,则增大能耗,降低工艺的经济性.本实验的保温时间分别取10,20,30,40 min,料球原料质量比取2∶1∶1,预热温度400 ℃,预热时间10 min,升温速率8 ℃/min,焙烧温度1 200 ℃,实验结果如图3所示.

图3 保温时间对陶粒性能的影响Fig. 3 Effect of holding time on the properties of ceramsite

由图3可看出:保温时间由10 min增长为30 min的过程中,堆积密度和表观密度一直变小,而陶粒滤料的吸水率则一直变大.这是因为随着保温时间的增加,陶粒滤料中的气体和熔融液相不断产生,蜂窝状的孔隙结构也不断增加,料球逐渐膨胀,则堆积密度和表观密度一直变小,吸水率一直变大.但保温时间超过30 min后,陶粒滤料内部产生的气体基本挥发完全,随后生成的熔融液相将一部分孔隙结构堵塞,从而使得陶粒滤料的致密性增大,堆积密度和表观密度变大,陶粒滤料的吸水率出现一定程度的下降.由此确定,陶粒滤料烧制实验适宜保温时间为30 min.

2.6 陶粒滤料的结构特征

2.6.1 XRD分析

在高温状态下,陶粒滤料的物相组成会发生明显变化.采用X-Ray衍射(XRD)对陶粒滤料样品中的矿物成分进行了测定,测定图谱如图4所示.

图4 XRD测定图谱Fig. 4 XRD determination map

测定结果表明:陶粒滤料中晶体成分非常复杂.烧成的陶粒滤料样品的主晶相是SiO2,Fe2O3和2CaO·Al2O3·SiO2(钙黄长石),这是因为随着烧制温度的升高,硅氧骨架中的Si被Al取代,此时结构中一些电价低、半径大的正离子(如Ca2+)会进入结构中,硅氧四面体结构聚合度大幅度降低,由于长石在平行于链的方向上有较好的解离性,钙黄长石逐渐成核和晶化,烧制温度达到一定程度后,所生成的釉质液相的存在能大大加速铝和硅在界面层中的扩散,从而促进晶相的大量生成.新生成的钙黄长石晶相可有效增强陶粒滤料的强度.而图谱中,出现的部分衍射峰较弥散现象可能由于料球的成分复杂,因此生成的晶体纯度不高,结晶状态也不十分规则,部分氧化铝与其他化合物以离子结合的形式存在.

2.6.2 微观结构(SEM)分析

在高温状态下,陶粒滤料内部结构会发生明显变化.本实验采用扫描电镜(SEM)对原料小球和陶粒滤料样品进行检测,以观察陶粒滤料的结构变化特征,如图5所示.

图5 原料小球与陶粒滤料的扫描电镜图(SEM)Fig.5 Electron microscope scanning (SEM) of raw material pellet and ceramic filter material

由图5可以看出:未经焙烧的原料小球表面非常致密,几乎不存在任何孔隙结构.但当陶粒滤料在1 200 ℃下烧制后,陶粒的断面形貌内部结构较为均匀、紧密,基本呈现熔融状态,气孔分布平均,呈三维贯穿,晶粒间由玻璃相连接.料球内部生成大量蜂窝状结构,这是由于在高温下石英晶体之间的转变涉及键的破坏和重建,在Fe2O3等助熔剂的作用下形成液相,同时料球内部产生气体,形成大量气孔,而大部分矿物进一步熔融,从而黏结晶粒,使坯体颗粒间再结晶,伴随着晶粒长大,直接影响烧结体的显微结构,在该SEM图中可以看到孔隙周围的晶体结构也显得非常疏松,这也为陶粒滤料应用于污水处理提供了便利条件.

2.7 陶粒滤料的性能指标

在得到陶粒滤料烧制的适宜工艺条件后,与中国建材总院国家建筑材料检测中心合作,对适宜工艺条件下的陶粒滤料性能进行全面检测,探讨本陶粒滤料工业化实际应用的可能性.测定方法依照CJ/T 299—2008《水处理用人工陶粒滤料》,检测结果如表3所示.

表3 陶粒滤料的全面检测指标Table 3 Comprehensive detection index of ceramsite filter material

由表3可以看出:本陶粒滤料的各项性能指标均符合国家标准,可以作为水处理用人工陶粒滤料[19],具有工业化实际应用的可能性.

3 结 论

以给水污泥、污水污泥和黏土混合烧制陶粒滤料是可行的.预热温度对陶粒滤料性能的影响不大,原料质量比、升温速率、焙烧温度和保温时间均对陶粒性能有不同影响.陶粒滤料烧制的适宜工艺条件为原料(给水污泥、污水污泥和黏土)质量比2∶1∶1,预热温度300~500 ℃,预热时间10 min,升温速率8 ℃/min,焙烧温度1 200 ℃,保温时间30 min.所制得陶粒滤料符合CJ/T 299—2008《水处理用人工陶粒滤料》的要求.