一种火炮控制系统改造方法研究

2018-10-08王晋安

王晋安,蔡 宁,尤 栋,王 喆,张 敏

(西北机电工程研究所,陕西 咸阳 712099)

某国外引进火炮装备于大型主战舰船上,用于执行防空反导、对海作战、对岸打击等多种作战任务。其控制系统采用射击指挥系统集中式射击控制和火炮分布式供输弹控制相结合方式。射击控制设备安装于舱室内,可完成自火炮弹药准备好以后的所有射击相关操作和火炮状态显示。供输弹操作控制设备分散在炮塔内不同位置的3个独立操作控制台中,完成所有的弹药准备和机构检测工作。控制系统具有功能考虑全面,配置多个操作部位,适用于执行不同任务等优点。但其全部采用模拟控制技术,随着服役年限的增加,逐渐暴露出线路老化、部分器件接近寿命、故障定位难、维修性差、可靠性低、性能降低等问题。

笔者对其控制系统进行改造,将采用操控设备分散式操作,信息、指令集中式管理,智能控制设备分布式控制的总体框架对原控制系统进行国产化改造,以实现火炮的全自动控制。该控制系统的实现,使控制关系简洁清晰、运行状态便于监测、故障诊断精确到位,可从根本上有效解决装备保障工作中遇到的各类难题,彻底实现立足国内的装备全寿命保障,确保服役期内的装备战备完好率。

1 控制系统设计与工作原理

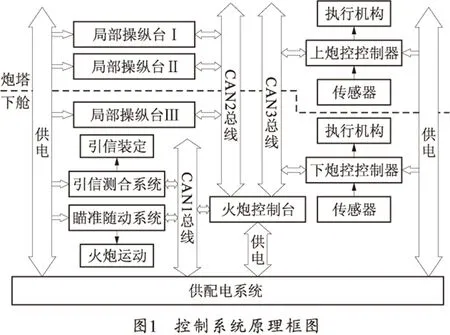

该控制系统是在原火炮控制流程和现代火炮控制理论基础上,利用先进、成熟、可靠的嵌入式控制、PLC控制、智能终端、现场总线、大功率数字交流伺服和智能供配电等技术[1-3],替代原老旧的模拟式、分立元件式、继电器式的控制方式,对分散在火炮不同位置的火炮控制台和3个操控终端分别操作,信息采集、信息处理、指令发送由火炮控制台计算机集中式管理,采用智能控制设备分布式控制的总体框架,通过现场总线传递控制指令和设备状态,完成不同的火炮任务,以实现火炮的全自动控制。

根据不同需要,火炮操作可以在火炮控制台和局部操纵台Ⅰ、Ⅱ、Ⅲ上分别进行。任何操作都会转换为数字化的操作指令通过现场总线发往火炮控制台人机接口计算机,在其进行集中式管理。人机接口计算机对火炮实时状态信息进行分析、判断和决策,通过现场总线向智能控制设备发出控制指令。智能控制设备(上炮控控制器、下炮控控制器、瞄准随动系统、引信测合系统、供配电系统)按照控制指令自主完成对应的后续一系列控制,控制执行部件完成相应的机构动作、火炮运动、引信测合和供配电等工作。控制架构原理框图如图1所示。

2 基本条件

要通过这个控制系统实现火炮的全自动控制,就要具备智能设备、多总线、精确定时这3个基本条件。

2.1 智能设备

智能设备是传统电气设备与计算机技术、数据处理技术、控制理论、传感器技术、网络通信技术、电力电子技术等相结合的产物[4]。每个智能设备都能通过接收到的控制指令经判断、处理后,按照预先设定的条件自主完成后续的设备运转,并将设备的相关信息进行反馈。

局部操纵台Ⅰ、Ⅱ、Ⅲ等操控终端通过现场总线连接到火炮控制台人机接口计算机并与之交换操作请求和状态信息。瞄准随动系统、引信测合系统、供配电系统、炮控控制器等智能控制设备通过现场总线连接到火炮控制台人机接口计算机并与之交换控制指令和状态信息,根据人机接口计算机发出的控制指令自主完成对相应机构的闭环控制、联动和连锁控制,此时人机接口计算机监视其工作的进展和影响,通过状态管理确保其任务完成所需的资源保障和安全保障。

2.2 多总线

CAN总线因成本低廉、通信实时性好、纠错能力强等优点,共享了所有信息和资源,简化了布线,能更好地匹配和协调各个控制系统,被越来越多的船舶节点自动化系统采用[5-6]。在充分考虑传输数据量及节点数量等条件,根据功能的不同,规划为3条总线。

火炮控制台人机接口计算机作为整个火炮控制的核心,同时也是各条总线的起点。CAN 1总线连接火炮控制台、瞄准随动系统、引信测合系统和供配电系统,完成对各个分系统的控制;CAN 2总线连接火炮控制台和局部操纵台Ⅰ、Ⅱ、Ⅲ,完成各操控终端的操作请求发送和信息反馈;CAN 3总线连接火炮控制台和上、下炮控控制器,完成机构动作控制和传感器信号采集。

3条独立CAN总线数据传输采用CAN 2.0B总线网络,设备间采用串行连接的物理连接方式。由于分别连接CAN 2、CAN 3总线的两端设备距离在150 m左右,为保证CAN总线上数据能够稳定传输,将波特率设置为250 Kb/s,单点采样,采样点值为87.5%。CAN总线物理连接图如图2所示。

2.3 精确定时

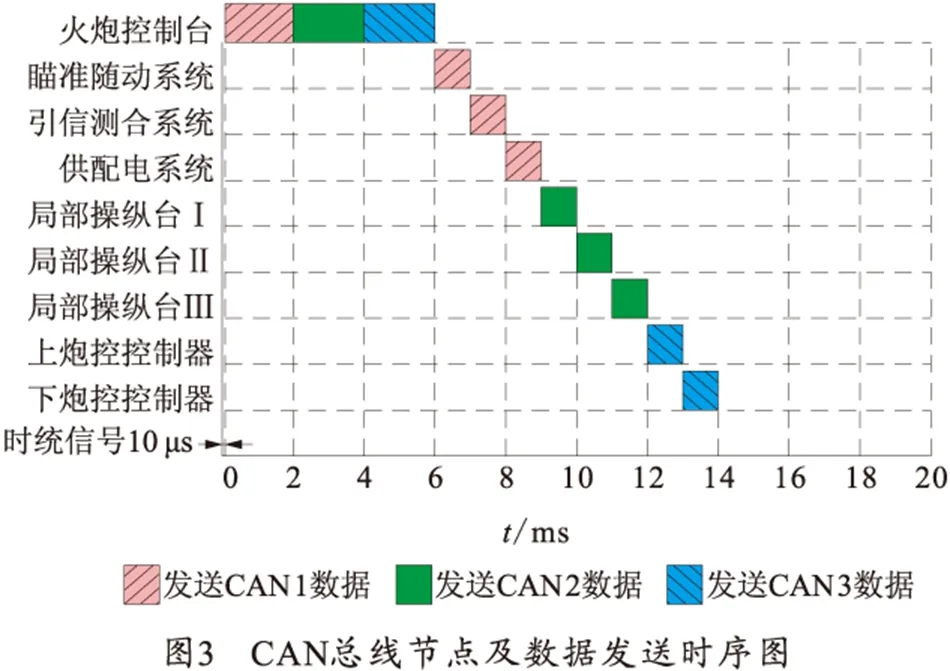

精确定时能够保证各通信节点的数据信息及时、有效地传递,提高了总线上数据的规律性、稳定性。

每个周期内3条CAN总线上各节点设备按照时间要求依次发送数据,同一时刻只有一个设备在发送。数据发送采用周期性发送方式,频率为50 Hz。在火炮控制台中配置有控制系统定时管理设备,使用其时统信号作为时间基准,向控制系统中的各有关节点提供20 ms的控制系统统一数据采样脉冲(时统信号),各有关节点使用该脉冲进行接口传输数据的锁存、采样,并作为接口传输和外推数据的对准时刻,以及作为各有关节点新一周期的开始标记。CAN总线节点数据发送时序图如图3所示。

3 控制系统实现

3.1 分散式操作

控制系统共有4个操控设备,包括火炮控制台、局部操纵台Ⅰ、局部操纵台Ⅱ和局部操纵台Ⅲ,它们分散在火炮不同位置,能分别控制火炮执行不同任务。操控设备分布图如图4所示。

火炮控制台是标准的多功能显控台,通过3条CAN总线对外进行信息交互。安装于舰船的操作设备室,可完成对火炮的所有操作和所有状态显示,是整个控制系统的控制管理中心。

局部操纵台Ⅰ、Ⅱ、Ⅲ为3个可视化智能操控终端,通过CAN 2总线和火炮控制台进行信息交互。3个操纵台分别安装于炮塔上部、中部和下部,用于完成对应火炮部位机构的调试、检查和维修。

3.2 集中式管理

智能控制设备发出的信息在火炮控制台人机接口计算机上进行集中采集,经过分析、判断后得出各个设备的实时状态,再根据操控设备发出的操作请求决策出有效、可行的控制指令发送给智能控制设备,并将控制指令的执行过程和结果经人机接口计算机反馈给操控设备进行处理和显示。集中式管理流程图如图5所示。

火炮控制台集中了所有操控终端的功能,可以进行所有的操作。火炮控制台具有向3个局部操纵台分别授权和撤销授权的权限,当授权给局部操纵台操作时,火炮控制台操作无效。3个局部操纵台中同时只有1个能被授权操作,且被授权后,也能将控制权还给火炮控制台。控制权的转移,就保证了操控设备的唯一性,同时也就保证了操作请求的唯一性。无控制权的设备只接收、显示信息。

当人机接口计算机收到操作请求后,通过分析、判断瞄准随动系统、引信测合系统、供配电系统和炮控控制器等反馈来的火炮实时状态,进行决策。如当前状态能够满足控制指令执行条件,则执行指令,并将执行的过程和结果信息经人机接口计算机反馈给操控设备处理和显示;否则将不执行。

火炮控制台人机接口计算机作为集中式管理的核心,处理火炮运行过程中的每一个信息和指令,保证了信息的集中,管理的集中。

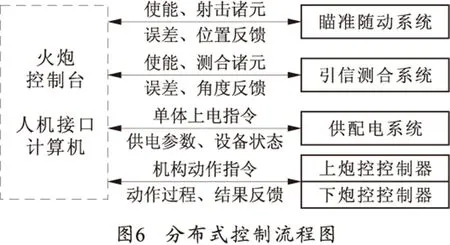

3.3 分部式控制

智能控制设备按照火炮控制台人机接口计算机发出的控制指令自主完成对应的后续一系列控制,控制执行部件完成相应的机构动作、火炮运动、引信测合和供配电等工作,并将设备状态、指令执行过程和指令执行结果经人机接口计算机反馈给操控设备,供其分析数据、记录数据、信息显示。分布式控制流程图如图6所示。

瞄准随动系统接收使能指令、射击诸元和其他控制指令,控制火炮方位和高低瞄准机构运动,使火炮身管指向射击诸元规定方向,同时将瞄准随动系统设备状态、限位、误差、架位反馈等信息反馈给人机接口计算机。

引信测合系统接收使能指令、引信测合诸元和其他控制指令,控制引信测合机角度定位装置旋转到与引信测合时间成比例的位置上,同时将引信测合系统设备状态、误差等信息反馈给人机接口计算机。

供配电系统接收控制单体上电指令,控制供电

部件向指定设备供电,同时将供配电系统设备状态、供电参数等信息反馈给人机接口计算机。

控制系统的机构动作逻辑控制、时序控制、联锁控制在上、下炮控控制器里完成。通过接收控制指令,由炮控控制器自主完成机构动作控制,并将动作过程、结果以及采集、处理的各传感器信息反馈给人机接口计算机。

4 试验验证

改造后的控制系统经鉴定试验、射击试验验证,能够实现火炮的全自动控制。火炮控制台能够一站式实现火炮的全面控制和状态监视,完成宏观监控控制功能;瞄准随动系统能够实现火炮的方向、高低运转功能,运动速度、加速度、误差等指标高于原系统;引信测合系统能够实现角度定位功能,运动速度、加速度、误差等指标高于原系统;供配电系统能够实现各单体供电功能,保证设备在运转时稳定工作;局部操纵台Ⅰ、Ⅱ、Ⅲ能够完全替代原操纵台实现火炮的操作功能,新增的显示屏虚拟显示能更直观地掌握火炮状态;上、下炮控控制器能够完全替代原继电器的模拟控制模式,实现全数字化的机构动作、逻辑控制。改造前后技术状态对比如表1所示。

表1 改造前后技术状态对比表

5 结束语

针对原射击指挥系统集中式射击控制和火炮分布式供输弹控制相结合的控制方式进行国产改造,采用操控设备分散式操作,信息、指令集中式管理,智能控制设备分布式控制的方式,既保留了原多点位操作的优点,又延续了国内火炮控制台一站式操控的传统。同时采用数字化控制和信息交互方式,使控制关系简洁清晰、控制界面划分明确、运行状态便于监测、故障诊断精确到位,可从根本上有效解决装备保障工作中遇到的各类难题,彻底实现立足国内的装备全寿命保障,确保服役期内的装备战备完好率。

后期还可以根据不同需求进行控制系统升级改造。火炮控制台可增加网络节点来接收上一级如雷达、光电的控制指令;采用高速总线技术来提高传输速率,扩展控制节点;增加无人观瞄分系统,扩展操作通道;增加智能操控终端,满足火炮不同部位机构的调试、检查和维修;增加炮控控制器,采集更多的传感器信号,更好地控制火炮机构动作。同时每个智能设备都能升级硬件,满足更高的需求。