纯电动汽车VCU硬件在环测试技术研究

2018-10-08晏江华刘全周刘铁山

晏江华,刘全周,刘铁山

(中国汽车技术研究中心,天津 300130)

2020年中国新能源汽车发展预计将会达到145万辆,而纯电动汽车作为新能源汽车发展的主力军,必将是今后发展过程中关注的重点。在整车V型研发过程中,为了更全面地完善设计需求以及问题反馈,硬件在环(Hardware in the Loop,HIL)仿真测试贯穿于研发的各个阶段,已成为研发过程中不可缺少的部分[1],尤其在如今电控技术高速发展的状态下,HIL仿真测试能够尽早地发现设计当中存在的问题,帮助工程师解决ECU开发过程中的问题,提升整车开发品质和稳定性。

整车控制器是电动汽车的核心部件,主要对整车上、下电,车辆模式切换、扭矩分配、故障检测以及网络管理等方面进行控制和管理。VCU在电动汽车控制系统中扮演着重要角色,因此在VCU开发流程中需要纳入严格的测试保证其开发品质。HIL仿真测试能够仿真VCU在极限工况以及故障状态下的车辆运行工况,提升了VCU测试验证的广度和深度,实现系统全面测试。由于HIL仿真测试的灵活性以及便利性,大大缩减了研发周期,节省了开发成本,具有较高的经济效益。

本文基于MATLAB/Simulink建立整车模型,以某纯电动车型控制器为测试对象,利用dSPACE软硬件搭建纯电动汽车VCU硬件在环仿真测试环境,对整车控制器进行测试验证工作。

1 VCU HIL测试系统基本原理

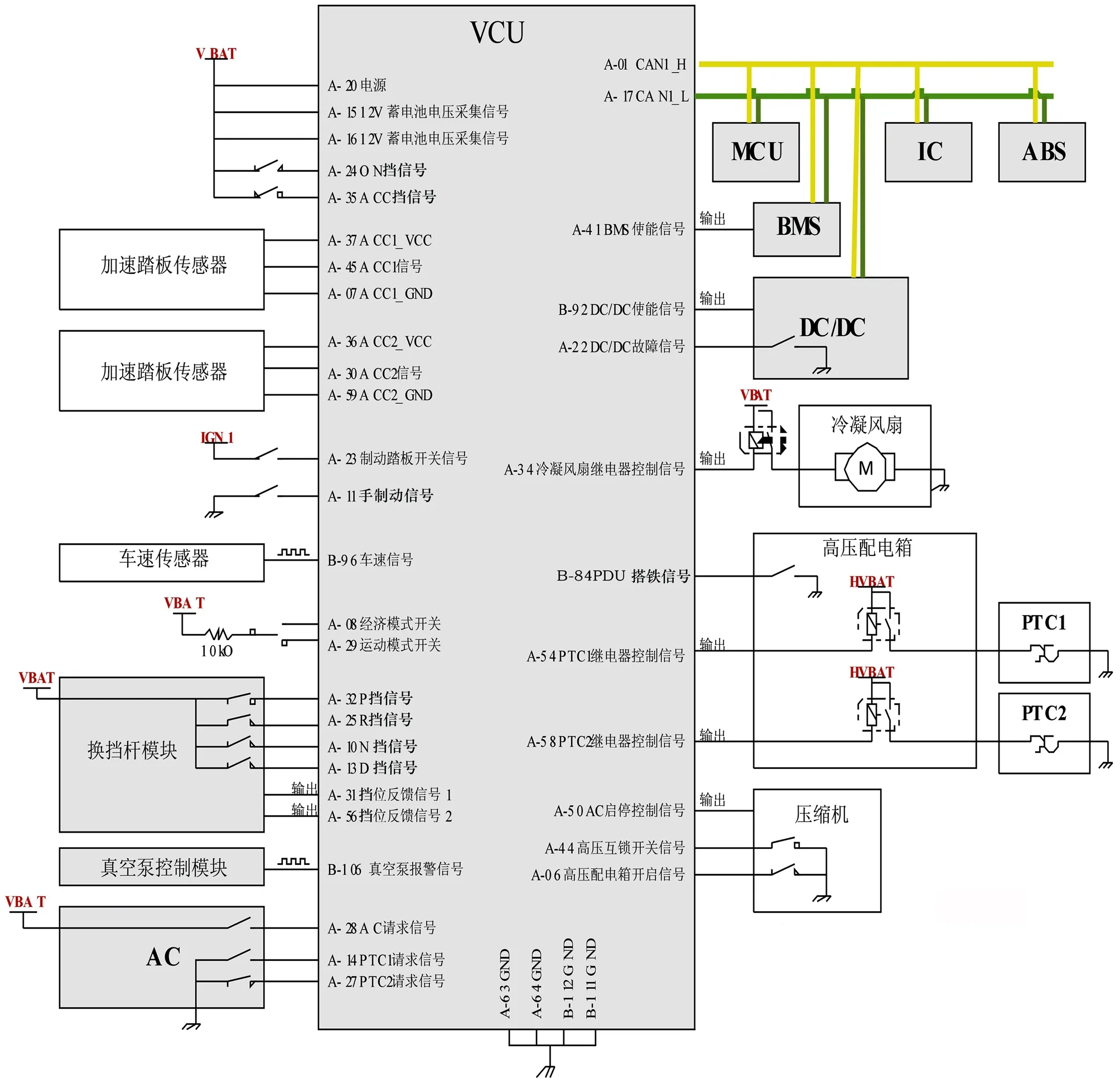

1.1 VCU系统结构

图1为纯电动汽车VCU结构示意图。整车控制器包括微控制器、模拟量采集和输出、开关量采集、数字量驱动输出、继电器驱动、高速CAN总线接口、供电系统等模块。VCU对纯电动汽车动力系统的各个环节进行协调管理和监控,提升整车动力性和经济性。

整车控制器获取驾驶员驾驶意图,结合CAN总线采集的动力电池和驱动电机的状态信息,进行数据分析和计算,发送电机控制和电池管理以及其他控制指令,实现整车驱动控制、能量管理控制、制动回馈控制、空调系统控制以及显示控制。整车控制器还具备故障诊断和故障处理功能,实现整车故障保护以及安全处理。

1.2 VCU HIL系统结构

如图2所示,VCU HIL系统主要包含以下几个部分:待测VCU、HIL测试机柜、上位机软件、整车模型。

HIL机柜根据VCU接口特性与VCU建立映射连接关系,一方面对VCU进行供电控制以及传感器信号仿真,另一方面对VCU控制信号进行采集监测。上位机软件主要基于dSPACE ControDesk软件环境,实现测试界面开发以及测试实施管理工作。整车模型包括IO接口模型和车辆模型两部分,IO模型实现机柜IO资源的配置管理,车辆模型主要建立VCU运行控制的虚拟整车环境。车辆模型包括电机模型、电池模型、车辆动力学模型、道路环境模型、Soft ECU等模块。

2 仿真测试环境的搭建

硬件在环测试平台搭建主要包含3大部分:硬件系统开发、整车模型开发、测试软件开发[2]。利用MATLAB/Simulink搭建整车模型,基于dSPACE软硬件平台对VCU仿真测试环境进行搭建。

图1 纯电动汽车VCU结构示意图

图2 VCU HIL系统结构示意图

2.1 硬件系统开发

整车控制器硬件在环测试平台基于dSPACE仿真系统,dSPACE硬件采用SCALEXIO硬件平台,SCALEXIO Realtime PC 采用 Intel XEON E-1275v3 处理器,运算主频高达 3.5GHz,拥有 4GB RAM 内存。资源板卡采用DS2680-2672板卡,该板卡为 SCALEXIO 中的多功能 IO 板卡,具有ADC、DI、DAC、PWM、RES、CAN、LIN多类型资源仿真通道。该硬件平台与Matlab/Simulink无缝集成,支持实施在线仿真测试。

根据VCU接口资源类型及其接口参数特性,进行HIL接口资源分配,并完成机柜和VCU之间的物理连接。

2.2 整车模型开发

整车模型主要包括IO模型和车辆模型,其中车辆模型最主要的模块是电机模型、电池模型、车辆动力学模型。

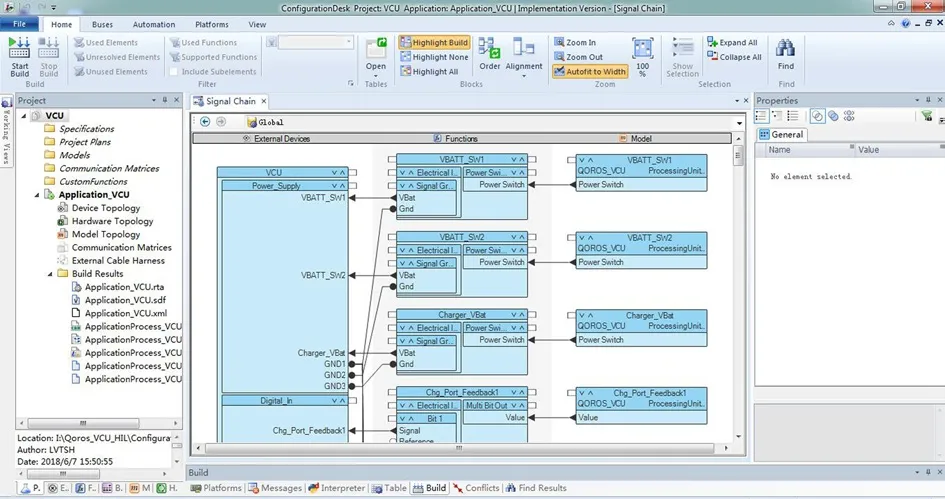

2.2.1 IO模型开发

IO模型其主要作用是对实时仿真器硬件输入输出接口进行配置以及所有信号的信号调理,根据控制器引脚定义确定信号类型来配置接口[3],采用dSPACE配置软件ConfigurationDesk实现IO模型的配置(图3),配置其中的A/D、D/A、PWM、DIGIN等信号,并生成IO接口模型,同时通过RTICANMM模块对总线通信进行配置,完成IO模型开发。

图3 IO模型配置

2.2.2 电池模型

本文电池模型主要以试验数据建模为主,根据查表法建立相关的特性,结合等效电路法的理论指导建立电池模型。利用电池OCV特性曲线可以得到电池开路电压和内阻,采用安时积分法求得电池SOC[4]。

式中:SOC0——初始SOC;I——电流;Qn——电池组额定容量;η——电池充放电库伦效率。

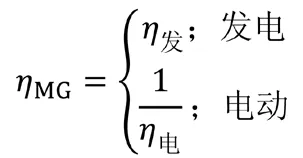

2.2.3 电机模型

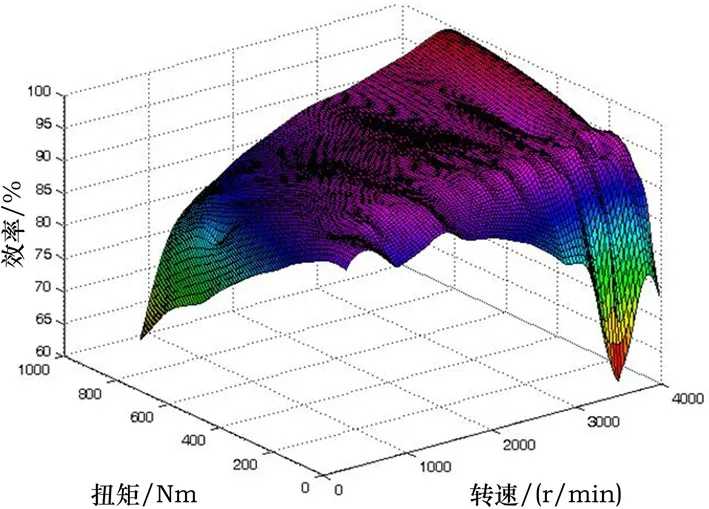

基于试验数据搭建的电机模型主要包含3部分,分别是扭矩计算模型、效率特性模型和热模型。在VCU测试中主要关心电机转速扭矩的输出,因此忽略热模型对电机整体输出的影响。通过建立与电机转速之间的函数关系式T=f(n),可以确定电机输出扭矩,电机的效率可以通过PMG=TMGωMGηMG来表示[5]。其中:PMG为电机功率;TMG为电机扭矩;ωMG为电机转速;ηMG为电机效率。图4为电机效率曲线。

2.2.4 车辆动力学模型

车辆动力学模型是将前端传递过来的力矩经过等效变换转化成车轮处的速度。车辆在行驶过程中需要克服阻力,主要包括:滚动阻力、空气阻力、坡道阻力、加速阻力。汽车行驶的驱动方程为:Ft=Ff+FW+Fi+Fj,式中:Ft为汽车驱动力,Ff为汽车滚动阻力,FW为空气阻力,Fi为坡道阻力,Fj为加速阻力。可以得到车辆行驶过程中的加速度:Ma=Ff-Ff-FW-Fi,利用积分可以得到车辆的速度。按照车辆动力学传递原理,结合各部件特性可以得到整车纵向动力传动模型,如图5所示。

图4 电机效率曲线

图5 车辆动力学模型

2.2.5 整车模型参数化与闭环调试

IO模型和车辆模型在Simulink环境下进行整车模型集成,模型集成后进行整车模型参数化以及闭环调试工作。VCU测试系统整车模型参数包括车辆阻力模型参数、电机模型参数、电池参数、逆变器模型参数。模型参数化采用dSPACE专用参数化软件ModelDesk(图6),参数化后设置不同的测试工况对整车模型进行闭环校正,通过闭环反馈结果对整车参数进行修正,最终虚拟整车环境达到接近于实车测试环境的效果。

图6 模型参数化环境

2.3 测试软件开发

通过dSPACE ControlDesk软件创建测试管理界面,对整个测试过程进行控制和管理,能够进行硬件管理、虚拟仪表显示、数据监控、变量及参数设置,并进行模型的下载。

根据VCU测试需求,将测试管理界面进行模块化设计,分为电源控制模块、驾驶员操作模块、电机控制模块、电池控制模块、空调控制模块等,在不同的模块下面,设置对应的VCU输入控制控件,同时设置VCU对应的信号显示控件。 根据通信网络配置生成CAN通信管理界面,实现CAN通信的仿真以及监控。通过Plotter显示模型变量实时变化曲线,定义硬件触发和时间触发条件来开始和结束曲线显示。图7为测试软件开发。

图7 测试软件开发

3 VCU硬件在环测试开发及验证

3.1 VCU测试开发

依据VCU功能规范及诊断规范进行测试开发工作,设计相应的测试用例进行VCU功能逻辑测试及诊断功能测试。测试用例设计采用等价类划分法、边界值分析法、决策表法、状态转移测试法、经验测试法等多种方法融合互补。

从功能、故障诊断、网络通信、整车集成几个模块出发,测试内容覆盖如下几个方面:①VCU正向及逆向功能控制逻辑验证;②实车工况模拟,例如NEDC工况;③电气接口测试:输入、输出的电气特性测试;④边界测试:针对各功能及性能边界条件的测试;⑤交互式功能测试:针对各功能的交互式测试;⑥电压适应性、电源管理功能测试;⑦网络应用层及节点交互式网络验证;⑧网络通信与休眠唤醒;⑨掉电复位工况;⑩极限工况性能测试;11电气故障工况模拟(开路、短路到电、短路到电源、线束间互短);12功能性故障模拟;13网络通信故障模拟(Invalid,高负载、CRC错误、滚码计数器错误、丢帧模拟、节点丢失等);14VCU诊断故障码DTC记录策略验证以及诊断功能测试。

3.2 测试验证结果

硬件在环测试系统主要包括功能测试、网络通信测试、故障诊断测试[6]以及整车集成测试,本文主要对通信和功能测试进行了阐述。

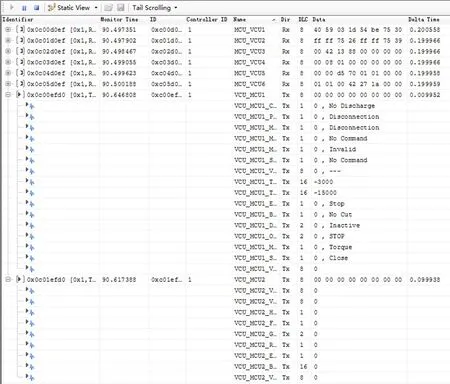

3.2.1 CAN网络通信测试

待测VCU中包含两路CAN通信:B-CAN与P-CAN。B-CAN主要是与车身系统相关的网络通信,例如AC、IC等与VCU的信息交互;P-CAN主要是与动力相关的控制器与VCU之间的通信。利用ControlDesk当中的CAN Monitor监控各个节点之间的通信信息。参考通信协议可以测试接收和发送的报文是否正确。图8为P-CAN上MCU发送给VCU的一帧报文。通过图8对比通信协议可以看出,该帧报文与协议设计报文的ID、数据长度、信号位分布等信息均保持一致,符合测试要求。

图8 CAN网络通信测试

3.2.2 高压上电测试

车辆电源管理系统共有4个状态,分别是:OFF(-1)、ACC(0)、ON(1)和Start(2),图9记录了钥匙从OFF 旋转到Start的过程中车辆主、负继电器,预充继电器,12V低压继电器、DCDC继电器的状态。由图9可知在钥匙由ACC旋转至ON的过程中,主负继电器先闭合,然后12V低压继电器闭合,最后主正继电器结合,检测无故障时预充继电器结合对电机进行预充电,预充完成后当钥匙到达Start挡时,整车Ready,完成高压上电。从测试结果可以发现VCU能够正常识别输入命令完成整车高压上电过程。

图9 VCU高压上电测试

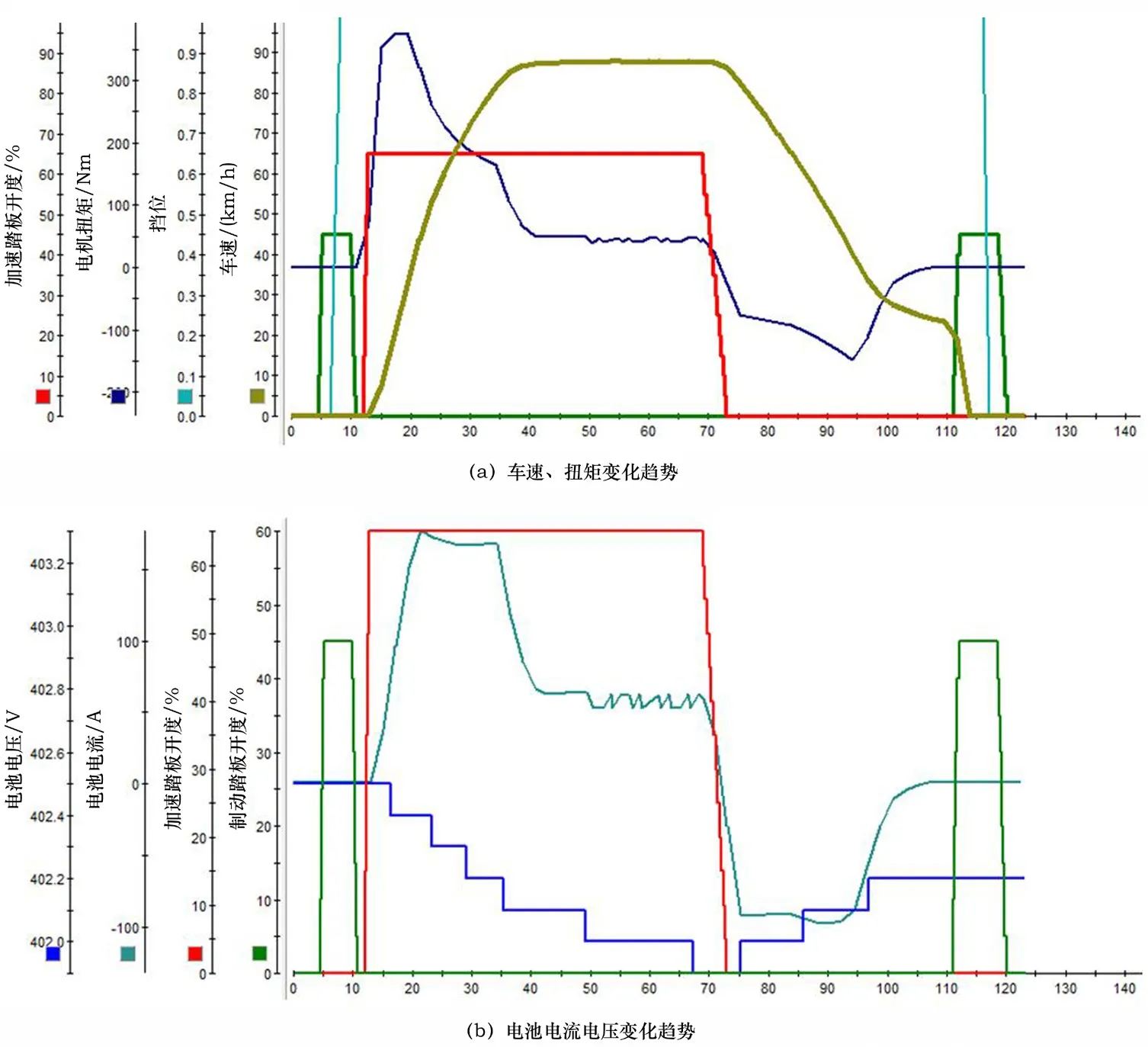

3.2.3 整车性能测试

整车性能测试主要是当车辆在加速、制动等过程中观察VCU能否将驾驶员命令准确解析传递给MCU、BMS等,使车辆按照设计目标运行。

当车辆处于Ready状态后,踩下制动踏板,挂到D挡位,松开制动踏板,踩下加速踏板。图10a为从起步到加速的过程,在第12 s时VCU收到加速踏板增大至65%的信号,向MCU进行扭矩请求,MCU给电机输出扭矩命令,红色为加速踏板,蓝色为电机扭矩输出。可以发现当踩下加速踏板后,电机迅速响应输出大扭矩,随着车速的增大,电机输出扭矩降低,当车速稳定的时候电机输出扭矩同样比较平缓,符合电机输出特性。在第70 s时,松开加速踏板,此时车辆处于滑行阶段,车速开始降低,电机扭矩变为负,车辆进入制动能量回收状态。由图10b可以观测到电池电流变为负,电池开始充电。最后踩制动踏板,车速迅速下降,电机输出扭矩变为0,电流变为0。车辆整个运行过程中电池输出电压几乎不变,维持在402V左右,符合设计的功能要求。

图10 车辆加速及制动测试

4 结论

本文基于dSPACE硬件在环测试平台,从硬件系统开发、整车模型开发、测试软件开发到VCU的测试实施,阐述了整车控制器硬件在环测试验证的技术和方法。通过实际测试结果发现,利用该HIL测试仿真平台可以迅速有效验证VCU基本功能是否满足设计要求,为VCU开发工作缩短了设计周期,降低了VCU开发成本,同时为后续实车验证提供了反馈验证的条件。