灯具多色注塑透镜开裂形成机理及对策

2018-10-08李祥兵刘永清

李祥兵,王 坦,刘永清

(神龙汽车有限公司技术中心,湖北 武汉 430050)

随着市场需求的不断变化,人们对汽车造型和外观的要求越来越高。灯具造型作为汽车外饰件的画龙点睛之笔,既要外观美观,设计精巧,又要能迅速适应社会发展要求。双色及多色注塑工艺作为近年来不断发展成熟的一种新型塑料成型方法,可以在同一模具上成型出不同颜色,不同材质(如一种硬质塑料和一种软质塑料)的塑料制品,已经受到各主机厂和消费者的青睐[1-3]。这种工艺方式,其结构原理是用一种模具内组装或者焊接的嵌件实现塑料成型。其成型原理是将多种不同的塑料在多个料筒内分别塑化,再注入模具型腔,成型出表面具有不同颜色的塑料件。

当前汽车灯具公司对灯具外透镜采用多色注塑时,由于不同颜色的材料混合后,材料的特性(虽然属于同一类型的材料)存在差异,导致车灯外透镜注塑成型后,在两种颜色的交汇断面会存在开裂的问题,严重影响车灯外观,也会导致车灯进水等严重问题。从国内的相关文献来看,目前还没有比较好的解决此类车灯外透镜开裂的方法。

东风雪铁龙某款尾灯采用了明白、明红两种不同材质的双色成型技术,由于各方面原因,注塑时红白材料的交界区域,在产品装车阶段出现了外透镜开裂的问题,严重影响了产品的外观品质。本文基于东风雪铁龙某款尾灯的开发实例,分析了透镜开裂产生的机理,并在此基础上提出了解决措施。

1 双色注塑的原理和特点

双色注塑成型原理如图1所示,其过程可以简单描述如下。

图1 双色注塑成型原理

1)合模:第一色料注射入第一色型腔内,成型为单色制品。

2)开模:动模旋转180°,为注塑第二色料做好准备。

3)合模:通过第二料筒注射入第二色料,同时对第一色物料包覆或半包覆成型双色制品。

4)开模:保温冷却,顶出双色制品,动模回转盘逆时针旋转180°。

5)a模动模和b模动模再次交换位置合模,进入下一个成型周期。

由于问卷都是针对各外语院系整体课程状况展开,只有掌握和了解本单位的总体情况,才能填写好此问卷。因此,问卷由各高校外语院系的负责人,或者是文化课程的负责人填写。由于目前我国的英语专业分布在不同类型的高等院校中,受到各院校办学特点的影响,英语文化课程的设置也不尽相同。为了能够全面了解不同类型高校英语专业文化课程建设情况,本研究对5类高等院校进行了分层抽样:综合类院校、理工类院校、外语类院校、师范类院校和其他类院校共计40所,涵盖了985院校、211院校、全国重点和普通院校。

双色单模注塑和双色多模注塑是两种常见的双色注塑成型工艺[4-5]。其中双色单模注塑成型是在一台注塑机上实现的,这种注塑工艺生产效率较高,适合于工业化的批量生产。双色多模注塑成型则采用两副模具实现,在两台普通注塑机上分别实现。相对于双色单模注塑,这种成型过程更复杂,生产效率低,不利于批量生产。

双色注塑生产工艺特点如下。

1)相对单色注塑,双色注塑工艺注射熔料温度和注射压力更高,主要是因为双色模具的流道比较长,结构复杂,造成熔料流动阻力较大。

2)双色模具对原料的要求更高。它需要热稳定性更高、熔体黏度更低的原料,以避免液体在流道内停留时间较长而分解,常用的材料有聚苯乙烯和ABS材料等。

3)双色注塑工艺需要更高的模具温度、较高的注射压力和注射速率,以保证注塑制品的成型品质。

2 双色注塑零件开裂的形成机理分析

在双色注塑过程中,由于产品设计等方面的原因,会在红料和白料的交汇处出现裂纹,甚至开裂,从而导致整车产品外观出现明显的瑕疵,甚至出现漏水等品质问题。

2.1 注塑顺序的分析

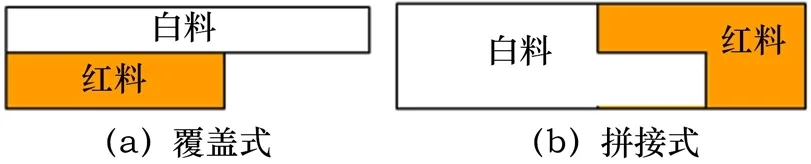

通常而言,双色注塑的尾灯外透镜通常有两种方式来实现:覆盖式和拼接式(图2)。覆盖式注塑通常的实现方式是:先注塑红料(红白透镜)或黑料(黑白透镜),然后在整个透镜的表面覆盖一层白料(包括红料或黑料部分)。拼接式外透镜的实现方式是:注塑顺序仍然是先注塑红料,然后注塑白料,但在红料与白料的交界区域,采用的是一种拼接的方式来实现。

图2 覆盖式和拼接式注塑

图3 为东风雪铁龙某款尾灯的注塑实例,在红白区域的交汇处,采用拼接的方式来实现。

图3 东风雪铁龙某款尾灯红白双料注塑中的开裂缺陷

通过拼接方式注塑形成的外透镜,会导致尾灯在拼接区域受力不足,在较大的外力作用下,会形成开裂问题。

2.2 拼接式注塑方式的开裂问题分析

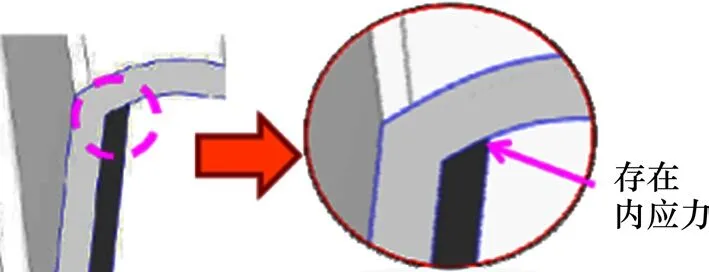

针对图3和图4中外观“开裂”的缺陷,因在红白料交接区域采用拼接式的设计方式而导致如下问题。

图4 红白交界开裂区域断面

1)如图5所示,在阶梯状断面区域(a-b-c-d)注塑红料后各个区域会发生收缩,且由于各个区域的厚度不一,导致收缩的程度不一样,最终导致a-b-c-d 3个端面都不是绝对的平面,这样在注塑白料之后,上述几个断面区域就会出现结合不良的问题。

2)从材料本身的属性来看,虽然所选红料和白料理论上是相容的材料,但这种相容的特性一般体现在同一物理条件下(温度、气压、湿度)。由于双色注塑存在先后顺序,导致两种材料相容时的物理条件并不一致。另外,在注塑红料后,上述a-b-c-d 3个端面(在注塑红料后)表面相对比较光滑,产品粗糙度较小,也是导致注塑白料后结合力不足的原因。

3)在产品注塑过程中,模具上的油污也是一个不可忽略的因素。在上述拼接式注塑工艺中,当注塑红料后,如果模具上的油污不小心吸附到上述a-b-c-d的断面上,就会导致产品无法粘合,直接形成开裂的问题。

4)上述a、b、 c、d区域,如果采用如图6所示的直角设计,产品注塑完毕后,会出现应力集中的现象。

图5 拼接式断面理论分析

图6 产品应力存在区域

5)相对于覆盖式的注塑方式,拼接式的产品结合面积更小,更容易出现结合不良的问题,导致透镜开裂。

3 双色注塑透镜开裂的应对策略

基于以上分析可以看出,车灯外透镜双色注塑两种材料的结合面区域的优化是解决透镜开裂的重要方向。

1)结合面增加倒角结构。为防止结合面区域出现应力集中的问题,需要在结合面各个尖角区域进行倒角处理。

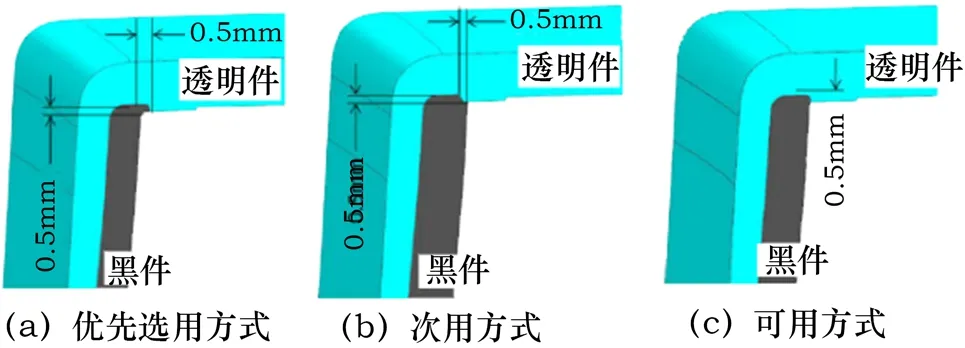

图7为应对应力集中的各种结合面区域的设计方案。其中,图7a除了增加倒角外,黑料另外延伸了0.5mm的台阶,其目的是更大可能的增加两种材料的结合面积,因而在防止应力集中和开裂方面是最优的方案。图7b通过增加黑料0.5mm壁厚和增加倒角的方式来解决开裂的问题,同时增加了黑料本身的强度,因而也是一种可选的方式。图7c是我们通常采用的设计方式,但增加了倒角,虽然开裂出现的可能性较小,但比前两种方式(结合区域的结合面积以及红料的强度)要差一些。

图7 各种推荐措施

2)尽可能保持模具表面干燥和干净。从前面的分析可以看出,模具表面的油污或其他物质都可能直接吸附到注塑件的注塑端面上,导致产品在注塑过程中结合力下降。为保证模具表面,特别是注塑端面干净,必须定期对模具进行维护保养,防止漏油、漏水等问题。另外,在产品注塑之前,要加强对注塑首件的检查,防止不良品连续出现。

3)控制模具的温度,保证产品在注塑过程中能充分结合。从上述分析可以看出,模具温度是产品能否完全结合的重要因素。在射出成型中,射出模具内之熔融材料温度一般在150~350℃之间,但由于模具的温度一般在40~120℃之间,所以成型材料所带来的热量会逐渐使模具温度升高。故不管在生产性还是成型品的品质上,模具的温度控制是有其必要性的。

一般模具通常以常温的水来冷却,其温度控制水的流量调节,流动性好的低熔点材料通常采用这种方法成型。有时为了缩短成型周期,必须将水再加以冷却。小型成型品的射出时间、保压时间都短,成型周期取决于冷却时间。但用冷水冷却时,大气中的水分会凝聚于成型空间表面,造成成型品缺陷,因此,用这种方式冷却时需要时刻注意。

4)加工精度控制,让封胶位置存在一定的合模压力,并且尽量保持均匀。合模力不足会导致模具离缝、发生溢料,但太大又会使模具变形,并使塑料件产生内应力和不必要的能量消耗。尽管合模系统产生的合模力是一定的,但是由于喷嘴和模具接触的作用,以及注射时熔料压力产生的胀模作用,合模力在注塑周期内也是变化的。在实际注塑成型时,由于加工的塑件不同、所用的塑料不同、工艺条件不同、模具的结构形式不同,实际合模力也各不相同。对于一种塑件的成型,如何选择合模力是十分重要的。

4 结论及展望

本文提出通过优化前期结构设计以及相关工艺来解决双色注塑开裂问题的方法,是一种通过调整模具定义、优化模具的实现方法,能基本解决两种不同颜色熔料之间的分界线不清晰、毛刺以及开裂等问题。通过该方法,得出以下结论。

1)优化前期设计数据,在两种材料的交汇区域增加圆角,除了可以避免应力集中,同时也能很好地消除这条分界线的毛刺等模糊不清的现象。

2)由于目前对数据还只能进行溶解痕、浇口、耐热、配光等方面的分析,故本文中所涉及的开裂问题目前还没有一款比较实用的软件来模拟,因此,本文所提出的相关应对策略是在对现有模具进行修改的基础上进行的。若前期设计时,在对数据的模拟过程中能及早预知这个风险,相关维修成本将会降至最低[6]。因此,对早期的数据进行全面的分析是完全必要的。

尽管双色注塑工艺目前还存在一些问题,但其市场前景仍然不可低估。近些年,双色注塑越来越受到重视,逐渐被应用于多种塑料制品的生产中,具有广阔的市场前景[7]。而精简加工操作程序、降低双色产品的制作成本、优化双色注塑模具等将成为未来研究者的主要任务。