新型市政工程用移动式泥浆处理设备的设计

2018-10-08赵静文

赵静文

(中铁四局集团管理研究院,安徽 合肥 230022)

0 引 言

近年来各大中型城市争相开展城市地铁、房地产等的建设,而建设中所产生的泥浆会对城市市容、基本农田以及地下水等造成污染。建筑泥浆主要由以下几类工程产生:钻孔桩基施工泥浆由旋挖钻机、正反循环钻机、冲击钻机等钻进成孔施工方式产生;地下连续墙施工泥浆由连续墙、双轮铣等设备成槽施工方式产生;泥水盾构施工泥浆由泥水平衡盾构成隧施工产生;非开挖施工泥浆由水平定向钻及泥水顶管施工产生[1-3]。

建筑泥浆由液体和黏土组成,辅以添加剂,主要起保护孔壁、携带钻渣出孔的作用。钻进过程中,由于钻渣不断进入到泥浆中,泥浆的比重、黏度、含沙量等发生变化,不能满足泥浆性能的要求,必须对其进行净化,即固液分离后再将泥浆中的钻渣分离循环使用[4-6]。目前,在地下连续墙及桩基施工的作业循环中及结束后会产生大量废弃泥浆,废泥浆中含有蒙脱石等黏土矿物和岩屑,稠度大,既不能直接排放,又难以在短时间内自然沉降。若不及时处理,不但影响施工,而且会造成环境污染或水质污染等二次公害,如废泥浆自然状态下难以降解,会造成周边地区土壤板结,土地盐碱化,植被大量破坏;废泥浆长期累积渗透到地表下水层或随雨水外溢流入江河小溪,污染水源,危害人民身体健康;废泥浆堆积在施工工地周围,占用大量耕地或草地,使占用的土地失去使用价值,成为新的污染源[7-11]。

目前国内对废弃泥浆处理的研究日益增多,主要处理方法有化学固化处理法、土地耕作处理法、固液分离处理法等[12-15]。其中,固液分离处理法工艺相对简单,产生的清水可以直接排放,排出的干泥可以就地填埋,特别适用于市政地铁项目钻孔泥浆的处理。本文在广泛调研的基础上对国内固液分离泥浆处理设备进行综述,同时设计一款新型移动式泥浆处理设备。

1 国内常见的泥浆处理设备

目前采用固液分离法处理泥浆的机械设备主要有振动筛、旋流泥浆净化器、卧式螺旋离心机等[16-17]。

1.1 振动筛

振动筛是利用高频振动作用将流经筛布上的泥浆中的固体颗粒分离。振动筛的筛布有多种孔眼型号,一般使用100目(可分离粒径0.15mm以上的颗粒)或更粗的筛布,使用最密的筛布为200目。振动筛一般设置在处理工艺的最前端,主要用来处理大颗粒固相。

1.2 旋流泥浆净化器

用泵将泥浆送入旋流器后,泥浆会受到旋流器形状限制而产生高速旋流,在离心力的作用下,比液体密度高的固相会靠向筒壁,而密度相对较低的液体则在筒的中间,这样就可以将较粗的颗粒从泥浆中分离出来。旋流泥浆净化器解决了现场泥浆的循环使用问题,提高了泥浆循环效率,节约了成本,但没有解决废弃泥浆的处理问题。

1.3 卧式螺旋离心机

离心机是惟一能去除固相颗粒表面自由液体的固液分离装置。离心机的转速越大,能分离出来的固相颗粒粒径越小,当离心机转速达到3 200r·min-1时,可分离出的最小粒径为2μm。离心机一般设置在处理工艺的末端,主要用来处理小颗粒固相。依据泥浆中固相物质的颗粒大小和粒径级配,考虑处理后泥浆的性能要求,可选择不同的处理工艺,但须按照先处理大颗粒物质、后处理小颗粒物质的顺序进行处理[18-19]。

由于卧式螺旋离心机的工作原理是利用质量差产生的离心力进行固液分离,所以必须要对泥浆进行预处理,即加入絮凝剂破坏泥浆的胶体结构,形成内部物质之间的质量差。由于絮凝剂种类繁多(阴离子、阳离子、有机絮凝剂等三大类约30种类型),每一种对应的土质效果都不尽相同,且絮凝剂价格较高,一般每吨为20 000元,预处理的使用量也较大,约为5kg·m-3;所以卧式离心机的使用成本较高,不利于推广。

2 新型移动式泥浆处理设备的设计

2.1 设计原理

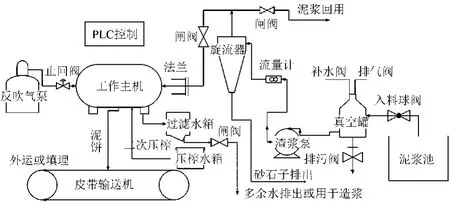

本设备主要结构部件包括筛网过滤头、渣浆泵、真空罐、阀门、水力旋流器、隔膜式压滤机、压榨系统、反吹系统、自动拉板系统、皮带机。具体工作流程如下:首先在真空罐中充满清水,由操作人员开启渣浆泵启动按钮,真空罐中的引水被抽空,从而使真空罐中产生负压,当压力足够大时泥浆池中的泥浆被自动吸入真空罐中,实现泥浆的持续自吸入;当需要循环使用泥浆时,开启水力旋流器阀门入口,泥浆中粒径较大的砂石等固体颗粒物被过滤,得到比重约1.08的纯泥浆,即可重复循环使用;当关闭旋流器阀门、启动隔膜压滤机阀门时,泥浆通过隔膜压滤机中心孔道向各滤室给料,泥浆在各滤室内通过滤布进行过滤,过滤出的清水通过出料口排出到清水池中,而固体颗粒物则在滤布上不断沉积;工作一段时间后,滤布上滤饼达到一定厚度时,压榨泵启动,由过滤过程自动转入压榨过程,同时停止给料;高压压榨泵将压榨水箱中的压榨水送入到隔膜板中,隔膜板弹性内板鼓起,与已形成的滤饼均匀挤压,使滤布上泥饼的水分进一步降低;压榨结束后,压榨泵停止,压榨水回流到水箱,再用空压机压缩空气吹出残留在中心孔道中的泥浆;启动自动拉板系统,滤板被一块块依次拉开,滤饼与滤布脱离后掉落到底部的皮带机上,皮带机同时启动,带动泥饼排出到设备前端事先挖好的泥坑中,用装载机铲走;然后清理滤布,启动下一循环,泥浆处理工作完成。

本套设备的核心是压滤技术。压滤技术起源于欧洲,在德国、英国被广泛应用在石油行业、采矿业、煤炭工业、化学工业、医疗业。经过上百年的发展,压滤技术不断进步,作为固液分离技术,它具有分离效果好、适应性广的优点,特别对于黏细混合液的分离有独特的优越性。与其他技术相比,压滤技术有以下特点:单位过滤面积占地少;对物料适应性强;过滤面积选择广;过滤压力高,滤饼含水率低;结构简单,操作容易,故障少,保养方便;滤饼过滤可得到澄清的滤液,固相回收率高;过滤操作稳定,没有噪声。

2.2 设计方案

2.2.1 整体式框架

为了不超过高速公路运输限制以及方便转场,本设备整体尺寸设计为9.6m×3m×2.5m,整体式框架采用100mm×100mm的槽钢焊接而成,主要起连接各功能部件及方便吊装的作用,框架外围设有方便工作人员走行的钢筋网结构走道,顶部设有防晒、防雨棚。

2.2.2 真空自吸装置

真空自吸装置包括真空罐和渣浆泵。

(1)真空罐。考虑到将泥浆池中的泥浆吸上来的压力,所以真空罐的容积设置为700L,同时顶部设置有补水口和排气口,底部设置有排污口。

(2)渣浆泵。渣浆泵既要保证工作时的过滤压力(8bar),又要考虑入料的效率问题,故选择扬程为80m、流量为100m3·h-1的离心泵。

本设备压紧机构由液压泵站、油缸、压紧板及电压力表组成。

(1)油缸。考虑到正常工作时过滤压力为8bar,油缸压紧压力应在12~20bar;所以采用Φ350油缸。

(2)电接点压力表。液压油缸压紧时,当压紧力大于压力传感器设定值(16bar)时,溢流阀开始卸载,切断液压电机电源,压紧动作完成。当压紧力达到压力表下限时,油缸电机启动,油泵供油,以此保证过滤过程中的油缸持续压紧。

2.2.4 过滤机构

过滤机构由隔膜式滤板、滤布组成。

(1)过滤方式。过滤方式有明流出液和暗流出液2种,为保证设备结构的紧凑和操作过程中设备的整洁,本设备采用暗流出液方式,在每个过滤板四角处开出液圆孔,在设备尾部用管道将4个出液口连通在一起。

(2)滤布。滤布是主要的过滤介质,滤布的选择和使用对过滤效果有决定性的作用,要根据过滤物料的pH值、固体粒径、含砂率等因素选用合适的滤布材料,以实现较低的过滤成本和较高的过滤效率,使用过程中要保证滤布平整不打皱。由于建筑泥浆主要呈碱性,并考虑脱饼和效率问题,本设备采用锦纶单丝滤布,透气率为800L·m-2·s-1。

2.2.5 压榨机构

二是高端核心芯片基本依赖进口。高端芯片是集成电路产业的核心产品,高端芯片制造是整个集成电路产业链中的关键环节。西方发达国家为了实现对该核心产品的长期控制和价值索取,为达到对我国集成电路产业的创新和核心竞争力提升严重制约的目的,对出口到中国的先进制造装备、材料和工艺引进等进行严格的审查和限制,实行长期封锁和控制。

压榨机构由压榨泵、压榨水箱、压榨细管组成。

(1)压榨泵。综合比较压榨力对泥饼含水率的影响及目前市场上压榨板的成本,选择耐压12bar的隔膜压榨板,压榨泵工作压力设置在8bar;压力表上限值设置在10bar。

(2)压榨水箱。工作时的耗水量约在3.5m3,因此设置压榨水箱容积为4m3。

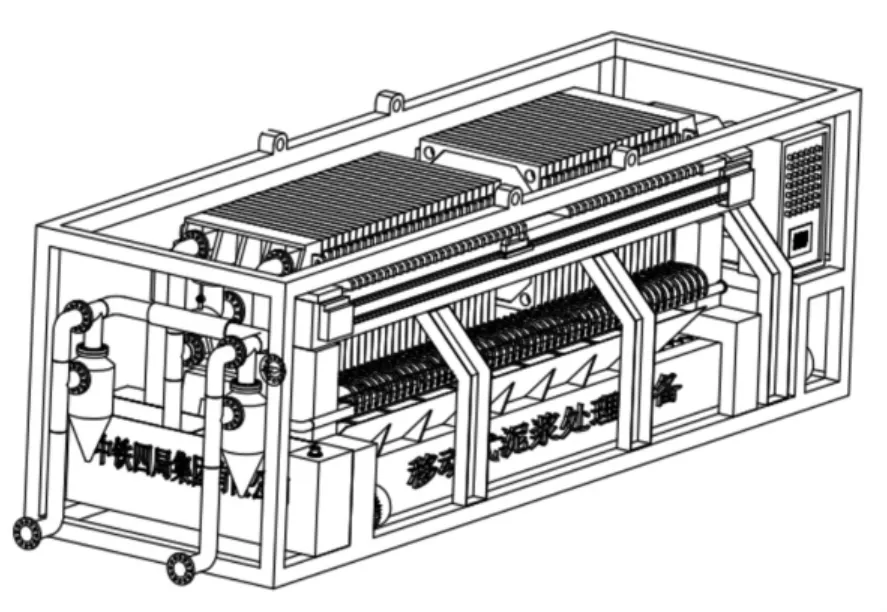

2.3 结构设计及工艺设计

(1)产品建模。根据设计方案对产品结构进行设计,绘制三维图,如图1所示。

图1 产品建模

(2)工艺设计。建立泥浆最终处理的工艺流程,如图2所示。

图2 混浆处理工艺流程

3 工程应用及分析评价

3.1 工程应用情况

该课题依托项目为济南市轨道交通R2线一期土建工程施工六标段(图3)。根据现场调研数据,该工程主要采用地下连续墙施工工艺,其中一个槽使用200~300m3泥浆(考虑到富余量,一般为400 m3),作业中一般泥浆循环使用4~6次,一个槽使用的泥浆经过循环之后最终要产生的废弃泥浆约55m3,后期作业面全开之后可能有3~4个槽同时进行施工。设备根据施工时间进行相应的泥浆处理。

图3 泥浆处理现场

根据数据计算可得,废弃泥浆处理量为55~220 m3·次-1,处理时间为24h。取日废弃泥浆处理量平均值为140m3。

根据现场情况,本设备的应用良好,平稳运行后基本实现2h一个流程,每个流程处理泥浆20m3,处理后排出清水和固态的泥饼如图4、5所示,泥饼含水率约为35%左右。

图4 排出的清水

图5 排出的泥饼

3.2 影响处理效果的因素

(1)影响泥饼厚度的因素。根据处理情况可知,在进料泥浆浓度固定的情况下,干滤饼的厚度与压滤时间成正比关系,但当压滤时间达到45min后,泥饼厚度增加不明显。

(2)影响泥饼含水率的因素。泥饼的含水量与压榨压力有关,压榨压力越大,含水率越低,同时通过试验可确定压榨时间宜控制在30min左右。

3.3 入料口优化设计

在实际处理中,发现设备入料口经常发生堵头现象(图6),故对入料口进行优化设计(图7),以解决高浓度泥浆情况下的入料口堵塞问题。

图6 入料口堵塞

图7 入料口过滤器设计优化

3.4 分析评价

3.4.1 泥浆处理量计算

(1)单循环泥浆处理量。现场泥浆池尺寸为3m×6m,单循环泥浆池液面下降为40cm,单循环泥浆处理量约为7.2m3。

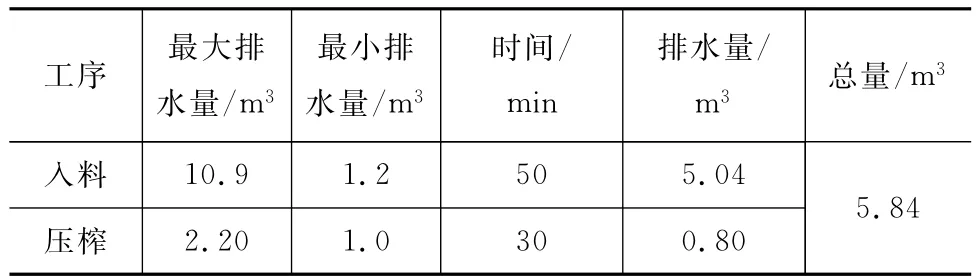

(2)单循环排水量。根据现场泥浆处理设备自带的流量计可知:入料时最大排水量为10.9m3·h-1,最小排水量为1.2m3·h-1,入料时间1h,入料排水时间约50min;压榨时最大排水量为2.2m3·h-1,最小排水量为1.0m3·h-1,压榨时间30min,压榨排水时间30min,如表1所示。

表1 单循环排水量

(3)单循环泥饼排放量。根据现场实际情况,泥饼尺寸为1m×1m,泥饼平均厚度为2.5cm,一个循环排出泥饼数量为59块,单循环泥饼排放体积为1.48m3。

3.4.2 泥浆处理成本对比

(1)采用施工组织设计中的泥浆外运方式的成本核算。根据项目部成本测算,采用专业槽罐车外运统一处理,一辆槽罐车可运输25m3废弃泥浆,1辆车运输单价约为每次2 000元,单位处理成本为80元·m-3。

(2)采用本设备的泥浆处理成本核算。经初步测算,采用新设备进行现场废弃泥浆处理,设备整机功率约50kW,按7.2m3·h-1的效率处理废弃泥浆,用时约2h,耗电100度,按工业用电电费计算,一次工作用电费用约为100元。泥水分离后,水可直接循环用于现场施工,干泥可利用渣土车外运,渣土车外运成本为40元·m-3,外运费用为59.2元。据此计算,采用新设备进行废弃泥浆处理的成本为22.1元·m-3。

综上可知,使用本设备处理1m3泥浆的成本相对于外运方式节约57.9元。

4 结 语

(1)本文对比重在1.08~1.32的黄土泥浆均进行了现场试验,对比重大于1.2的泥浆需要先进行过滤预处理,去除其中的大颗粒砂石,否则极易堵塞入料口。采用筛网过滤器后未发生入料口堵塞情况,但有泥饼分层现象,原因是入料过程中泥浆的比重前后不一致,在过滤器中加入搅拌装置后该问题得到了解决。

(2)采用二次压榨及反吹技术后,泥饼含水率在35%左右,泥浆比重为1.08时,泥浆处理的压缩比为9∶1左右。

(3)本文设计的设备占地25m2左右,需要提前做好场地硬化,对于泥浆池小且较为分散的情况,可考虑对设备进行小型化设计,从而降低单台设备成本,且更加便于转场。