摩擦因数对摩擦自激振动影响规律的数值分析

2018-09-28钱韦吉黄志强

钱韦吉, 黄志强

(西南石油大学 机电工程学院,成都 610500)

在生产和工程领域以及人们的日常生活中,由摩擦引起的振动现象无处不在。例如机床高速切削时,刀具与工件之间产生的振动现象[1];高速列车在过弯和加减速过程中产生的轮轨振动[2-3];汽车在刹车过程中产生的尖叫噪声[4]等,这些现象都与摩擦引起的自激振动息息相关。在大多数情况下,摩擦自激振动会加剧摩擦接触面的磨损现象,并带来噪声等环境问题。因此,如何抑制和消除这些广泛存在的摩擦自激振动现象一直是摩擦学研究中的一个重要主题。

为了揭示摩擦自激振动的产生机理,找到从源头上抑制摩擦自激振动的方法,人们建立了一系列的摩擦模型来探索和解释摩擦自激振动现象,例如黏滑摩擦模型[5]、摩擦力-相对滑动速度负斜率摩擦模型、自锁-滑动摩擦模型[6]、模态耦合摩擦模型、摩擦力时滞效应摩擦模型[7]、含摩擦振子的混沌行为模型[8]等十余种摩擦模型。到目前为止,摩擦自激振动的产生机理任然未被深入揭示,大部分摩擦模型仅能解释摩擦自激振动产生的过程中的个别现象,并未得到一种系统性的规律。然而,上述摩擦模型都有一个比较统一的结论是:摩擦因数的变化对摩擦自激振动现象的产生和消失起着至关重要的影响。

目前,对摩擦自激振动的研究主要通过试验方法和数值模拟的方法进行[9-10]。试验方法可以直观准确的测定摩擦自激振动发生时的振动频率、振幅和摩擦力等参数。但是,对于在摩擦自激振动产生过程中的一些关键参数,例如接触表面之间的摩擦因数,很难进行精确的控制。为了解决实验过程中难以控制关键参数的缺陷,数值模拟的方法也被广泛应用于摩擦自激振动的研究当中[11-12]。有限元方法由于可以正确的反应系统的自然频率和弹性模态,逐渐成为摩擦自激振动研究过程中的主要数值模拟方法[13-14]。摩擦自激振动的有限元分析法主要有两种:复特征值分析(Complex Eigenvalue Analysis)[15-16]和瞬时动态分析(Dynamic Transient Analysis)[17]。复特征值分析的理论基础是摩擦接触面之间的一个线性假设。它只能在稳态滑动或接近稳态滑动的情况下能获得比较精确的结果。针对复特征值分析方法的缺点,人们提出了一种非线性的瞬时动态分析方法,这种方法最早由Nagy等在1994年应用于汽车制动尖叫噪声的有限元预测模型中。复特征值分析存在的很多缺点都可以使用瞬时动态分析来克服。

针对试验过程中难以对摩擦因数进行有规律的调节的缺点,本文建立了金属往复滑动试验台的有限元分析模型,分别采用瞬时动态分析和复特征值分析的方法,研究了在摩擦因数规律变化的条件下,摩擦自激振动在时域和频域上的变化规律,及其对应的振动模态的变化规律。

1 金属往复滑动摩擦试验系统

金属往复滑动摩擦试验系统的基本结构,如图1(a)所示。该装置主要由力传感器、主动和被动试件、试件支架、动作器和加速度传感器等组成。力传感器上端被固定在试验台的横梁上,下端连接被动试件支架,被动试件被牢固的粘贴在被动试件支架上,主动试件使用螺栓夹紧的方式安装在主动试件支架上,主动试件支架安装在试验台的动作器上。动作器带动主动试件做上下往复滑动,其位移按正弦规律变化。被动试件与主动试件之间的法向载荷施加在被动试件支架的背面,靠近被动试件上下对称面位置。被动件和主动件的材料均为45号钢,主动件尺寸为40 mm×40 mm×40 mm,被动件的尺寸为20 mm×10 mm×10 mm。主动试件和被动试件之间的接触面的表面粗糙度均为Ra=0.1 μm。在被动试件支架的背面,分别安装有两个压电加速传感器,用于测量试验系统在法向和切向上的振动加速度。试验的往复滑动行程为:1 mm,振幅D= 0.5 mm,频率f=2 Hz,法向力Fn=100 N,试验是在开放式大气环境条件下进行的。

当主动试件和被动试件之间产生往复滑动时,试验系统很容易发生摩擦自激振动,试验结果如图2所示。从图2(a)和图2(b)可知,摩擦自激振动主要发生在主动试件向上滑动的过程中。这一现象可以用自锁-滑动摩擦模型进行解释。试验系统的机构运动示意图,如图1(b)所示。由于力传感器的刚度较小,可以被简化为一个铰支座;被动试件支架可以简化为一根长度为l的弹性杆,它与主动试件滑动方向的夹角为θ;主动试件沿着竖直方向做上下往复滑动。被动试件在背面受到法向压力P的作用,在接触面上受到法向反力N的作用,当主动试件向上滑动时,被动试件所受摩擦力F竖直向上。在铰支座的回转中心点处,可以建立如下的力矩平衡方程

Plcosθ+Flsinθ-Nlcosθ=0

(1)

F=Nμ

(2)

式中:μ为摩擦因数;消去式(1)中的法向反力N,可得

F=μP/(1-μtanθ)

(3)

图1 试验装置Fig.1 Test apparatus

当θ满足一定的范围时(tanθ→1/μ),会使摩擦力F变得非常大。如果被动试件支架是一根刚性杆,系统将会发生自锁现象。然而,实际上被动件支架为一根弹性杆,在较大的摩擦力的作用下,会发生弹性变形,进而形成“自锁-变形-滑动”这一循环过程,从而产生摩擦自激振动。当主动件向下滑动时,被动试件所受摩擦力F方向向下,F=μP/(1+μtanθ),不满足系统自锁的条件,因此没有出现自激振动。图2(c)和图2(d)分别为图2(a)和图2(b)所示振动加速度的功率谱密度(Power Spectral Density,PSD)分析结果。PSD分析显示,试验系统发生摩擦自激振动时,其主要振动频率为3 403.32 Hz,切向振动频率为3 437.5 Hz。这一分析结果表明当摩擦自激振动出现时,其法向振动频率与切向振动频率非常接近,法向振动与切向振动的耦合也可能是摩擦自激振动产生的一种原因。

图2 试验实测结果,Fn=100 N, f =2 Hz, D=0.5 mm, μ=0.38Fig.2 Experimental results, Fn=100 N, f =2 Hz, D=0.5 mm, μ=0.38

2 金属往复滑动系统的有限元建模

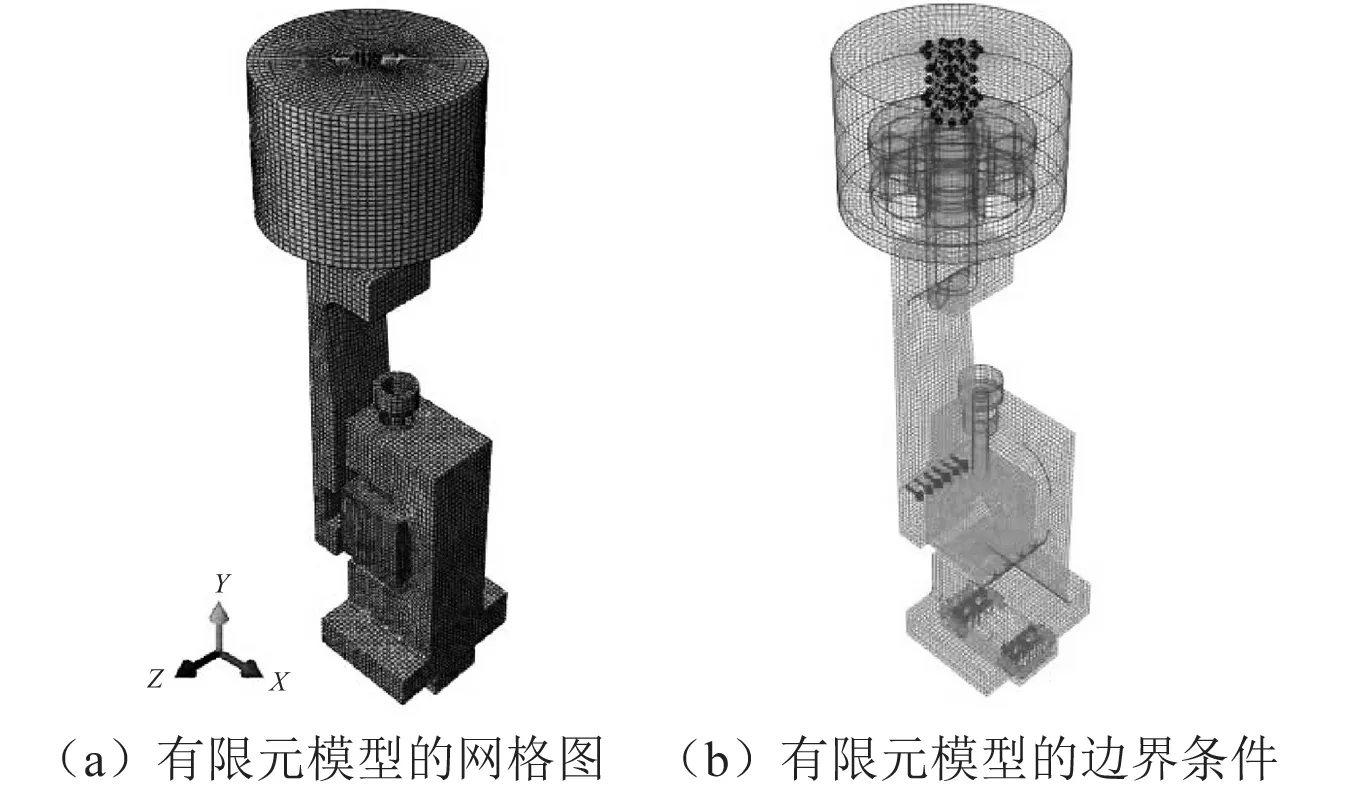

通过对试验系统的各主要部件(力传感器、被动试件支架、主动试件支架、主动和被动试件)进行仔细测量,建立了试验系统的1∶1有限元模型,如图3(a)所示。有限元模型的参数设置如下:主动试件与被动试件采用相同的材料属性,密度ρ=7 800 kg/m3,弹性模量E=2.1×105MPa,泊松比ν=0.3。法向压力和运动参数的设置与试验相同。模型采用8节点六面体缩减积分单元,整个模型共有154 618个单元。有限元模型的边界条件,如图3(b)所示。力传感器的中心孔被施加了固支边界条件(encastre),主动件支架的底部被施加了位移约束(X和Z方向)。速度边界条件也被施加在了主动件支架的底部(Y方向),主动试件的速度变化规律为正弦规律。法向载荷(X方向)被施加在了被动件支架的背部。

图3 往复滑动系统的有限元模型Fig.3 Model of the reciprocating sliding system

3 瞬时动态分析

3.1 摩擦自激振动瞬时动态分析简介

本文采用ABAQUS/ Explicit有限元分析软件对摩擦自激振动现象进行瞬时动态分析。在分析过程中,两个滑动表面之间的摩擦力Fi通过库伦摩擦定律进行计算。其计算公式为[18]:

(4)

在有限元分析过程中,式(4)必须进行线性化,其线性化的过程是直接对摩擦力函数进行微分,式(4)的线性化表达式如下

dFi=(μ+(∂μ/∂p)p)nidp+

(5)

式中:第一项(μ+(∂μ/∂p)p)nidp将在摩擦系统的刚度矩阵中产生非对称项,使系统具有产生模态耦合现象的可能性,进而产生摩擦自激振动;第二和第三项作用于摩擦系统的阻尼矩阵。

摩擦自激振动的时域响应采用显式时间积分法进行计算,在此过程中,系统的平衡方程可以写为如下形式

(6)

(7)

式中:[C]为系统的阻尼矩阵;[K+Kf]为系统的刚度矩阵,其中Kf为式(5)的第一项在刚度矩阵中产生的非对称项。

使用中心差分法对式(6)进行显式时间积分

(8)

(9)

3.2 有限元预测振动与实测振动的比较

为了验证有限元分析模型能否正确地预测摩擦自激振动,作者对试验实测结果和有限元瞬时动态分析结果进行了对比。有限元瞬时动态分析结果,如图4所示。对比图2和图4可知,试验结果和有限元瞬时动态分析结果在时域和频域上都得到了很好的吻合。在时域上,试验结果和有限元分析结果均显示摩擦自激振动发生在主动试件向上运动的阶段。并且,有限元分析结果和实测数据的振幅都在同一个数量级上。在0~0.25 s的上行程阶段,实测振动加速度振幅的均方根为87.71 m/s2(法向)和14.84 m/s2(切向)。有限元预测的振动加速度振幅的均方根为95.54 m/s2(法向)和25.21 m/s2(切向)。在频域上,实测数据显示测试点的法向振动频率为3 403.32 Hz,切向振动频率为3 437.5 Hz。有限元分析结果显示测试点的法向和切向振动频率均为3 344.73 Hz。有限元分析结果更进一步的说明了,当摩擦自激振动产生时,系统的法向振动和切向振动发生了耦合。通过上述对比分析,可以说明有限元分析模型能准确的预测出摩擦自激振动的幅值和频率,以及摩擦自激振动的出现时间,验证了有限元分析模型的正确性。

图4 有限元瞬时动态分析预测结果,Fn=100 N, f=2 Hz, D=0.5 mm, μ=0.38Fig.4 Dynamic transient analysis results, Fn=100 N, f=2 Hz, D=0.5 mm, μ=0.38

3.3 时域分析结果及讨论

摩擦因数的变化对摩擦自激振动的产生有非常重要的影响。然而,在试验过程中很难对接触面之间的摩擦因数进行精确控制。在有限元分析过程中,这一问题迎刃而解。图5显示了金属往复滑动系统在不同摩擦因数条件下的法向振动情况。当摩擦因数较小时(μ<0.25),系统在往复滑动的过程中是稳定的,没有摩擦自激振动现象产生,如图5(a)所示。随着摩擦因数的增大(0.25<μ<0.38),金属往复滑动系统逐渐产生了不连续的摩擦自激振动。并且,系统的振幅随着摩擦因数的增大而增大,如图5(b)、图5(c)和图5(d)所示。随着摩擦因数的继续增大,当μ>0.38时,金属往复滑动系统的摩擦自激振动现象由不连续变为连续,如图5(e)和图5(f)所示。

金属往复滑动系统的振动加速度的振幅也随着摩擦因数的增大而发生了改变,如图6所示。从图6可知,当摩擦因数0.25<μ<0.35时,测试点的振幅随着摩擦因数的增大而缓慢增大。此时,金属往复滑动系统产生不连续的摩擦自激振动。当摩擦因数0.35<μ<0.38时,系统产生的摩擦自激振动迅速的由不连续变为连续,在这一阶段,摩擦自激振动的振幅也呈指数型增大。当摩擦因数0.38<μ<0.65时,系统发生连续的摩擦自激振动,在这一阶段,随着摩擦因数的增大,系统的振幅仅小幅增大。

图5 测试点在不同摩擦因数条件下的法向振动加速度,Fn=100 N, f=2 Hz, D=0.5 mmFig.5 Evolution of vibration accelerations for different friction coefficient, Fn=100 N, f=2 Hz, D=0.5 mm

从上述分析可知,摩擦因数对摩擦振动的连续性和振幅有非常显著的影响。当摩擦系统在摩擦力的作用下产生自激振动时,振动不是瞬间产生的,而是要经历三个阶段:产生不连续的小幅振动;振动由不连续变为连续且振幅剧烈增大;持续稳定的自激振动。产生这三个不同的振动阶段的原因是:当摩擦因数较小时,摩擦力向系统输入的能量较小,还不能使系统完全失稳,系统在短暂失稳以后会立刻回归稳定,因此,此时产生的振动是不连续的,并且振幅较小。随着摩擦因数的增大,摩擦力向系统输入的能量逐渐变大,当摩擦因数增大到一定程度时,系统达到失稳的临界点,此时系统的振幅快速增大,并且振动由不连续变为连续。最终,摩擦力的输入能量与系统振动产生的耗散能量达到平衡,产生持续而稳定的摩擦自激振动。

随着摩擦因数的改变,金属往复滑动系统的摩擦自激振动频率也发生了无规律的小幅变化,如图7所示。从图7可知,摩擦因数的变化对摩擦自激振动频率的影响相对较小,其主要振动频率集中于约3 300 Hz。

图6 测试点法向振动的振幅在不同摩擦因数条件下的变化情况Fig.6 Variation of the amplitudes of the vibration acceleration with friction coefficient

图7 测试点法向振动的频率在不同摩擦因数条件下的变化情况Fig.7 Variation of the vibration frequencies with friction coefficient

4 复特征值分析

4.1 摩擦自激振动复特征值分析简介

复特征值分析主要用于分析摩擦系统在频域范围内的稳定性,找到摩擦系统在一定条件下最容易发生摩擦自激振动的频率以及对应的振动模态。复特征值分析的计算过程中,接触表面之间摩擦力的计算方法同瞬时动态分析时采用的方法是一致的,同样会在系统的刚度矩阵中产生非对称项,其运动方程可以写为如下形式

(10)

式中:[M]为系统的质量矩阵;[C]为系统的阻尼矩阵;[K+Kf]为系统的刚度矩阵;x为系统的节点位移向量;Kf为由包含摩擦力作用的非对称项。式(10)对应的特征方程可写为

([M]λ2+[C]λ+[K+Kf])φ=0

(11)

由于系统的刚度矩阵[K+Kf]为非对称的,这使得式(11)的特征值有可能出现复数。因此,式(10)的通解即可写为

x(t)=∑φiexp(αi+iωi)t

(12)

式中:t为时间;αi+iωi=λi为式(11)的特征值。从式(12)可知,当复特征值αi+iωi出现正实部时,系统可能会出现失稳现象。在这种条件下,一个非常小的扰动也会使系统产生振幅越来越大的自激振动,这种振动即为摩擦自激振动。因此,复特征值分析可以预测摩擦系统在某一频率发生摩擦自激振动的可能性。一般采用等效阻尼比ζ的形式来表达摩擦系统产生摩擦自激振动的可能性。

ζ=-2Re(λ)/|Im(λ)|

(13)

等效阻尼比越小,摩擦系统越容易发生摩擦自激振动。

4.2 频域分析结果及讨论

在主动试件上行程阶段,往复滑动系统第1阶~第16阶振动模态的频率随摩擦因数变化的情况,如图8(a)所示。从图8(a)可知,当主动试件与被动试件之间的摩擦因数μ≥0.3时,系统的第14阶振动模态和第15阶振动模态发生了耦合。在这种情况下,系统的复特征值实部会出现正值,从而引发系统失稳,产生自激振动。μ=0.3时,系统的摩擦自激振动频率为3 423.2 Hz,随着摩擦因数的增大,振动频率发生了微小的变化。系统的等效阻尼比随摩擦因数变化的情况,如图8(b)所示。当摩擦因数μ<0.3时,系统的等效阻尼比为0,说明系统是稳定的。当摩擦因数μ=0.3时,模态耦合现象产生,系统的等效阻尼比ζ变为负值,系统出现了不稳定的自激振动。当摩擦因数0.3<μ<0.4时,等效阻尼比急剧减小,说明系统产生摩擦自激振动的可能性急剧增大。当摩擦因数μ>0.4时,系统的等效阻尼比变化趋于平缓。这一现象与瞬时动态分析结果(见图6)相吻合。在主动试件下行程阶段,复特征值分析显示系统并未出现模态耦合现象,因此不会发生摩擦自激振动。

图8 复特征值分析结果Fig.8 Complex eigenvalue analysis results

随着摩擦因数的变化,金属往复滑动系统的振动模态也随之发生变化,如图9所示。图中U1,U2和U3这三个参数分别对应系统在X,Y和Z三个方向上节点的模态位移。复特征值分析结果显示,当摩擦因数0.3<μ<0.36时,系统的振动模态,如图9(a)所示,对应瞬时动态分析结果,系统此时发生的是不连续的摩擦自激振动。从图9(a)可知,系统的振动主要发生在X(U1)方向和Y(U2)方向。当摩擦因数0.36<μ<0.38时,系统的振动模态发生了一定的变化,如图9(b)所示。其振型变化主要发生在被动试件及其支架上,主动试件及其支架的振型变化不大。并且,系统的振动同样主要发生在X方向和Y方向上。对应瞬时动态分析结果,摩擦自激振动此时正在由不连续变为连续。当摩擦因数0.38<μ<0.65时,系统的振动模态也发生了一定的变化,如图9(c)所示。此时,主、被动试件及其支架的振型均发生了一定的变化,系统的振动同样集中在X方向和Y方向上。对应瞬时动态分析结果,此时系统发生的是连续的摩擦自激振动。结合瞬时动态分析结果和复特征值分析结果,可以发现,随着摩擦接触面之间的摩擦因数μ的增大,当系统发生摩擦自激振动以后,会经历不连续的小幅振动,振幅剧烈增大,连续稳定的自激振动三个阶段。并且,在这三个阶段中,系统的振动模态并不相同。在此过程中,摩擦自激振动的频率和振动方向不会发生显著变化。

图9 在不同摩擦因数条件下的系统振动模态Fig.9 Evolution of mode shape of the reciprocating sliding system for different friction coefficient

5 结 论

本文分别使用瞬时动态分析法和复特征值分析法对金属往复滑动系统产生的摩擦自激振动进行了有限元分析,研究了摩擦因数对摩擦自激振动的影响规律。结论归纳如下:

(1)随着接触面之间的摩擦因数的增大,当系统发生摩擦自激振动以后,会经历以下三个阶段:①发生不连续的摩擦自激振动,在这一阶段摩擦自激振动的振幅较小且不连续;②摩擦自激振动由不连续变为连续,在这一阶段摩擦自激振动的振幅呈指数型增大;③发生稳定连续的摩擦自激振动。

(2)在不同的阶段,摩擦系统对应的振动模态会发生改变。

(3)摩擦因数的变化对摩擦自激振动的频率和主要振动方向影响较小。