海上预制型芯柱嵌岩桩施工技术

2018-09-28金小娟

金小娟

(中交第三航务工程局有限公司交建工程分公司,上海 200940)

1 工程概述

1.1 工程概况

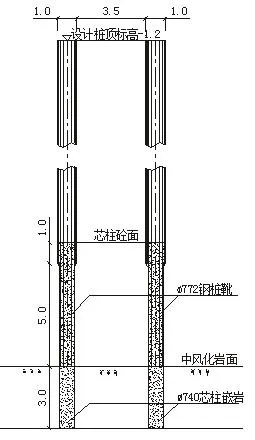

温州白龙屿生态海洋牧场堤坝工程地处浙江温州洞头县鹿西乡东臼村,堤坝为高桩梁板结构,桩基工程施工受海洋气候、地质、潮汐、涌浪影响十分显著。因此西口堤桩基由158根PHC预制型芯柱嵌岩桩组成。设计桩型为PHC1000C130-L(L为管桩长度含5m长开口型钢桩靴),桩尖沉至中风化岩面,岩面以下冲孔3m(Φ740),桩芯柱混凝土灌至桩尖以上6m(设计桩芯柱为9m)。见图1。

图1 芯柱嵌岩桩结构图

1.2 工程地质、水文资料

根据勘察报告显示该地基主要由第四系地层及侏罗纪基岩组成,主要可分为4个地质单元层自上而下:②-1层淤泥层(mQ4)灰色,偶含贝类碎片、②-2层淤泥层(mQ4)灰色,含贝类碎片、③-1层强风化凝灰岩,灰黄色,熔结凝灰结构、③-2层中风化凝灰岩,灰黄色,熔结凝灰结构。水文资料,高程基准采用1985国家高程基准面,坐标为洞头县独立坐标系。理论最低潮面在观测期月平均海平面下3.41m,在国家85高程基准下3.16m。

测区的潮汐为正规半日潮性质,测站在观测期间月平均潮差达4.03m,最大潮差5.85m,最小潮差1.88m,最高潮位3.08,最低潮位-2.82,平均高潮位2.28m,平均低潮位 -1.75。

2 PHC预制型芯柱嵌岩的施工工艺

2.1 PHC预制型芯柱嵌岩的施工工艺及施工流程

具体流程:PHC桩沉桩完成后搭设钢平台,在管桩内冲击成孔;在冲孔深度满足设计要求后,清孔,下钢筋笼,浇筑水下混凝土形成嵌岩芯柱。

2.2 PHC预制管桩沉桩

白龙屿地处外海无掩护水域,受涌浪影响较大,为保证桩身垂直度,作业时间选在每月的大汛期低平潮时期。沉桩过程中需要保证桩身垂直度,控制贯入度及时停锤避免钢桩靴卷边变形,避免后续冲孔出现卡锤现象。

2.3 钢平台搭设

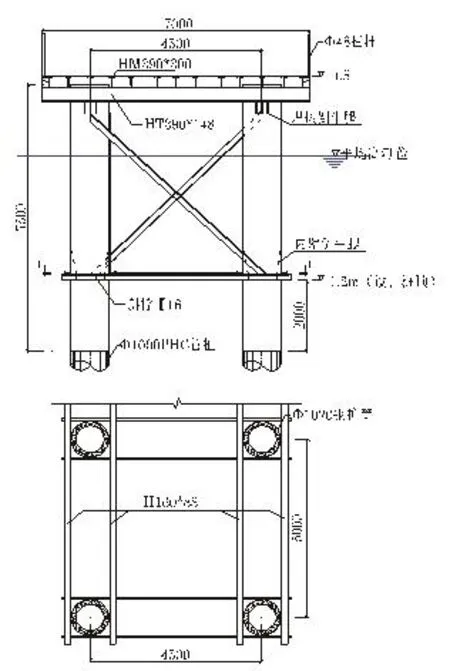

考虑平台作业面避免受海浪影响,海上平台顶面标高需高于观测期最高潮位3.08m+1.1m(施工期H1/3)+富余高度,钢平台设计顶标高取+4.8m;根据冲孔工艺及计算表明钻机荷载是钢平台结构稳定性设计的控制荷载;因受海上涌浪影响,平台搭设十分困难,根据海上水文、气象、地质条件等特点,本工程直接利用PHC管桩支承钢平台的荷载。将内径1020mm的钢护筒套在直径1000mm的PHC管桩上,钢护筒由8mm厚的钢板卷制而成,在护筒内壁2m处焊上起限位及支撑作用的倒牛腿6个;钢平台上部由横梁、纵梁组成,横梁采用热扎薄壁H型HT390×148,纵梁采用热扎工字钢H390×300,每排架横梁两根焊接于钢护筒两侧的牛腿上,纵梁均匀布置于横梁上共13根,通过钢护筒处的两根断开,其余11根通长布置,相邻钢护筒间内外交叉焊接斜撑和围檁。平台顶面铺设8mm厚钢板网,钢板网采用点焊固定。

图2 钢平台结构图

2.4 钻机选型及钻孔工艺

通过对现场的实际情况及对钻机的性能、技术、作业效率及经济性作比较,选择自落式冲孔钻机(JKL-6T),配置2~2.5t冲击钻头,镶焊合金锤牙,最大成孔深度40-50m,钻机自重3-4t,掏渣筒清渣,成孔后清孔采用气举反循环,根据工程特殊性及环保要求,不采用配置泥浆,利用海泥进行自然造浆(配置泥浆带有化学物质,对当地生态养殖有影响)。

自落式冲击钻原理:通过卷扬机上的单根钢丝绳挂锤头在设定冲程内来回的冲击,此类钻机适合各种土层和岩层及一些特殊地质,如孤石、溶洞等情况,但在粘土层和砂性土层中进尺慢,效率低。施工过程常见问题:易卡锤、埋锤、断钢丝绳。

清渣方式采用掏渣筒掏渣,冲孔与掏渣交替进行,掏渣消耗大量的时间且不能进行连续掏渣,间隔时间长后未掏出的渣会沉淀,容易造成被反复冲击,降低冲孔效率。

3 关键工艺

3.1 冲孔

冲孔过程利用海泥进行自然造浆,保证孔内泥浆比重,使得岩渣悬浮在泥浆中。冲孔过程中需要勤掏渣,尽量使锤牙接触新鲜的岩面,有效利用冲击能,避免悬渣沉淀,重复捶击。同时要适当控制孔内泥浆比重,保证出渣。控制冲程大小和冲击频率,根据不同的地质条件作出相应的调整。

3.2 钢筋笼制作安装

钢筋笼在附近的钢筋加工场地制作标准笼为9m。运至平台拼接需要加长的部分,并按规范要求安装混凝土保护层垫块,采用50t浮吊与桩架卷扬机配合入孔。

3.3 清孔

清孔环节是芯柱嵌岩桩质量的关键,直接影响到桩基端部承载力,根据要求严格控制沉渣厚度小于50mm,每根桩保证二次清渣。

清孔采用气举反循环,现场配备一台螺杆式空气压缩机,容积流量9.5m3/min,排气压力1.3MPa,此设备能满足现场清渣要求。

3.4 混凝土浇筑(以西口堤最长桩为例)

采用导管法灌注水下混凝土,混凝土原材料通过船舶运输直接输送到搅拌船上,由搅拌船拌制的拌和料,直接泵送到料斗内,从导管进入桩底。

现场采用三航混凝土19号进行浇筑,浇筑速率15~20m3/h,每根桩芯柱的混凝土方量为4~4.5m3。水下灌注混凝土开导管时,漏斗和贮料斗内必须储备一定数量的混凝土,以保证能完全排除导管内的水,并使导管出口埋于至少0.8m深的流态混凝土中。

在水下灌注混凝土的过程中,混凝土导管漏斗都要提升一定的高度,以便利用混凝土柱产生的挤压力使混凝土在孔内摊开,浇筑面逐渐上升,并将水排出孔外。

4 施工过程中问题处理及预防措施

4.1 卡锤处理

在本工程第一分段1#加强墩之前的34根预制型芯柱嵌岩桩冲孔过程中有三根桩出现不同程度的卡锤,冲锤顶部卡于桩尖(强风化岩与中风化岩之间),主要原因有三点:桩身垂直度不够、在岩面处钻孔倾斜;锤牙与锤头焊接处不够饱满且未经打磨;工人操作不当冲锤入岩后冲程过大导致锤身倾斜。

解决方案:根据现场解决方案主要有两种:第一靠浮吊和钻机自身的提升力尝试拔起,如无法处理则采用爆破震动处理,将锤头被卡处震松,多次尝试可将锤头拔出。

4.2 钢筋笼上浮

钢筋笼上浮主要原因有:

1)导管倾斜卡在钢筋笼上,提升导管时幅度过大带出钢筋笼;

2)混凝土初灌,混凝土拌合物向上冲击并裹挟钢筋笼上浮。

处理措施:在工程施工中对钢筋绑扎做出处理,在距钢筋笼底部约40cm处,加焊“井”字钢筋,在灌注首批混凝土时,导管底口压在“井”字钢筋架上,这样有效的防止钢筋笼上浮问题。在本工程已完成第一分段未发生钢筋笼上浮现象。

4.3 混凝土灌注超方分析及处理

在本工程已完成第一分段,嵌岩芯柱的混凝土灌注平均充盈系数为1.27,远超出《沿海港口水工建设工程参考定额》消耗量1.04。

经现场浇筑现场实际情况分析:第一受海面风浪影响,浇筑过程中布料杆软管段晃出漏斗,导致混凝土浪费;第二水下岩面不平,导致漏浆;第三主要由于地勘布点太少,数据不准,该设计桩长均偏短,桩尖未沉至中风化岩面,导致桩尖与中风化岩面之间坍孔漏浆,从而造成超方严重。

后期沉桩前对施工区域进行了补勘,适当加长了桩长,尽量将桩尖沉至中风化岩面,超方现象得以改善。

5 结语

因预制芯柱嵌岩桩的水平荷载主要由土的总侧阻力、嵌岩段总侧阻力承担,因此在覆盖层较薄的地区尤其适用。为确保桩基施工质量,在施工过程中,要严格把握钻孔嵌岩深度、清孔的沉渣厚度以及水下混凝土的浇筑质量,从而保证桩身混凝土的完整性和后期桩身混凝土的强度,确保桩基承载力。