基于毫米波检测的CFRP冲击损伤可视化定量评估*

2018-09-27谭建国李文嘉胡金花陈振茂

谭建国, 李 勇, 李文嘉, 胡金花, 陈振茂

(西安交通大学 航天航空学院 机械结构强度与振动国家重点实验室 陕西省无损检测与结构完整性评价工程技术研究中心,陕西 西安 710049)

0 引 言

碳纤维增强复合材料(carbon fiber reinforced polymer,CFRP)由于具有质量轻、强度高、抗疲劳性好和可设计性强等优点,广泛应用于航空、能源、化工等领域的工程结构中。由于低速冲击载荷的作用,服役中的CFRP表面易出现缺损、凹坑等冲击损伤。由于其表面常覆有保护层及其他覆盖物,这类隐藏冲击损伤难以发现,造成CFRP工程结构存巨大安全隐患。因此,对CFRP冲击损伤实施有效无损检测和定量评估十分必要。

毫米波是一种高频电磁波[1],基于毫米波的无损检测方法(即毫米波检测),相比于低频电磁无损检测方法[2~4]具有以下优势[5~7]:非接触检测,提离较大;频谱宽,波长短,方向性好;其极化特性可以提高检测具有方向性缺陷的灵敏度,两个不同缺陷的分辨率可达检测波长的1/10[8];介电材料的损耗因子以及毫米波的工作频率,使毫米波对非金属材料穿透能力较强[8];对于脱粘等面状缺陷有较好的检测精度;辐射较小,对人体危害较低。随着CFRP应用领域的扩大,毫米波检测CFRP越来越受到重视。Ghasr M T等人[9]通过设计新型毫米波反射计,减小了CFRP损伤成像阵列的尺寸和能量消耗;邢贺民等人[10]通过对不同非金属基的复合材料试验,得出回波损耗可以作为研究复合材料内部缺陷特征参量的结论;Zhang H[11]在毫米波频域信号成像中,通过主成分分析(principal component analysis,PCA)法,提高了成像的精度。

本文集中探究基于毫米波检测的CFRP冲击损伤可视化定量评估技术。通过建立CFRP冲击损伤的毫米波无损检测三维有限元仿真模型,研究毫米波检测信号特性,提出用于损伤成像的信号特征。搭建8~40 GHz频段毫米波检测实验平台,通过扫频检测研究,探究了CFRP冲击损伤毫米波检测成像关键。

1 仿真研究

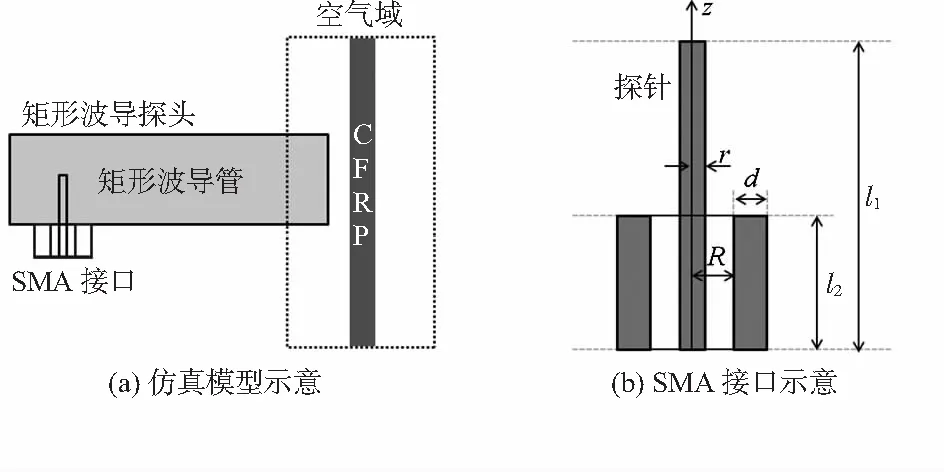

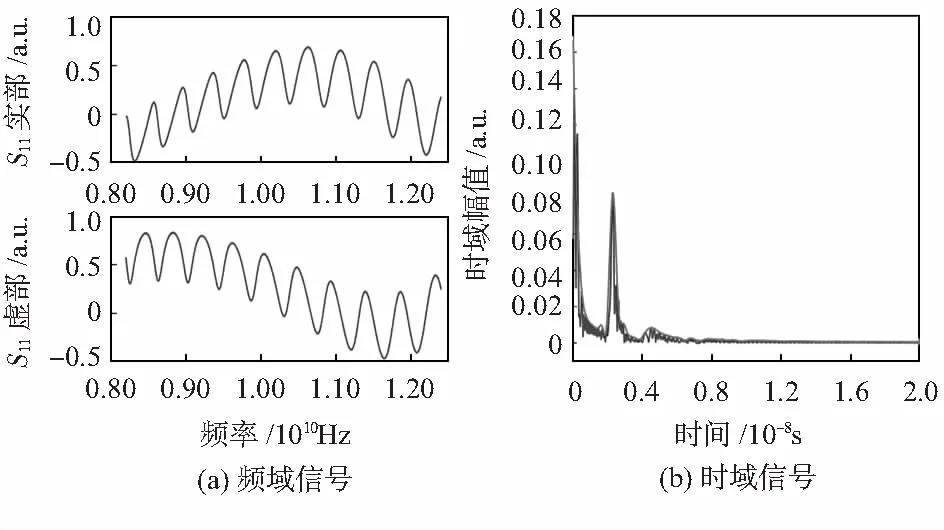

本文建立了矩形波导探头的全尺寸有限元仿真模型,如图1所示。矩形波导探头[12]用于激发和接收一定频段的毫米波,其结构包括SMA接口和矩形波导管,具体尺寸参数为探针半径r为0.64 mm,探针长度l1为17 mm,管壁内径R为2.05 mm,管壁厚d为0.6 mm,管壁长l2为8 mm。其中,SMA接口填充物为聚四氟乙烯(polytetrafluoro-ethylent,PTFE),矩形波导管填充物为空气。探头工作频段为X波段(8.2~12.4 GHz),探头提离(波导管开口端部到CFRP表面的距离)为5 mm。仿真计算所求参数为S参数(scattering parameter)S11,其频域信号计算结果的实部、虚部如图2(a)所示。可见,S11频域信号的实部、虚部与激励频率相关联,因此,检测时对激励频率的选取十分重要。为了进一步分析S11时域信号,采用逆傅里叶变换对频域信号进行处理,求取可得S参数时域信号,如图2(b)所示,可见,时域信号出现3个波包。

图1 有限元仿真模型及SMA接口示意

图2 有限元仿真所得S参数频域、时域信号

为探究各波包出现原因,建立了图3所示的3个模型,其中,图3(a)所示模型仅考虑矩形波导管,毫米波激励端为矩形波导管一端;图3(b)所示模型考虑矩形波导探头,毫米波激励端为SMA接口;图3(c)为全尺寸模型,包含矩形波导探头、空气域和被测试件。试件电导率为σxx=σyy=1×104S/m,σzz=10 S/m,其中,σxx,σyy表示试件x和y方向的电导率,σzz表示试件厚度z方向的电导率;试件相对磁导率μr=1,相对介电常数εr=3.6。

图3 考虑不同探头结构的三维有限元仿真模型

将图3所示3个模型仿真计算得到的S参数频域信号经逆傅里叶变换得到S参数时域信号。由矩形波导管模型仿真得出的S参数时域信号仅存一个波包,进一步分析表明,该波包出现原因是由于在矩形波导管端口处存在异质界面,当激发的毫米波经过该界面时发生反射,探头所拾取的S参数时域信号出现明显波包。相较于矩形波导管模型,矩形波导探头模型的S参数时域信号出现了两个波包,分析表明,新波包出现的原因是由于激发的毫米波在SMA接口探针处的反射效应造成。对比于前两种情况,全尺寸模型的S参数时域信号存在三个波包,新波包产生原因是由于激发的毫米波在试件表面处的反射效应造成。为描述方便,令该新出现的波包为第三波包,由于其出现原因直接与试件表面相关,因此第三波包含有试件表面状态的信息,在后续研究中,集中分析S参数时域信号的第三波包,用于CFRP表面冲击损伤的检测和可视化。

为探究S参数时域信号第三波包与冲击损伤的关联规律,仿真中,在试件表面设置了一个尺寸为5 mm×20 mm×1.5 mm的冲击损伤,如图4(a),探头对该损伤进行一维扫查(y=0),以损伤中心为坐标原点,扫查路径从x=-16至x=16 mm,扫查间隔为2 mm。所得结果为各扫查点对应的S参数时域信号,提取第三波包峰值和时域信号积分作为信号特征,绘制S参数时域信号特征—探头位置曲线,并对其进行归一化处理,所得CFRP冲击损伤扫查曲线如图4(b)所示,可见,在探头中心位于x=-14 mm和x=14 mm时,第三波包峰值和时域信号积分均急剧减小,表明探头位于损伤边缘时,损伤边界对毫米波散射效应较强,探头所拾取的反射波强度减少,使第三波包峰值和时域信号积分降低;在探头中心位于x=-8 mm和x=8 mm时,第三波包峰值和时域信号积分均急剧增大,表明探头所激发入射波照射损伤区域时,损伤边缘对毫米波散射效应减弱,探头所拾取的反射波强度增大,进而使第三波包峰值和时域信号积分增强。由上述分析可知,S参数时域信号对冲击损伤边界响应灵敏,其信号特征可用于对CFRP冲击损伤的检测及定量评估。因此,选取第三波包峰值和时域信号积分作为S参数时域信号的特征量,用于CFRP表面冲击损伤的成像。

图4 S参数信号第三波包与冲击损伤关联规律

2 实验研究

2.1 实验系统

搭建了CFRP冲击损伤毫米波自动化检测系统如图5所示。检测系统由控制电脑PC端、矢量网络分析仪(Agilent PNA N5224A)、X/Y/Z三维扫查装置、矩形波导探头和CFRP样件组成。矩形波导探头型号分别为WR90,WR51,WR28,工作频段分别为8.2~12.4 GHz,14.5~22 GHz和26.5~40 GHz。实验中,矩形波导探头提离为5 mm。CFRP样件尺寸为300 mm×300 mm×3 mm(12层),每一层由碳纤维和环氧树脂基体构成,每一层内部的碳纤维为同向排列结构,相邻两层碳纤维按0°,45°,90°,135°循环排列。

图5 毫米波检测系统框图

2.2 基于S参数信号频域和时域特征量冲击损伤成像

实验首先探究基于S参数信号频域特征量(各频率对应的幅值和相位)、时域特征量(第三波包峰值和时域信号积分)的CFRP冲击损伤检测和可视化。在CFRP试件表面加工了一个尺寸为5 mm×20 mm×1.5 mm的表面缺陷,用于模拟冲击损伤,分别采用不同工作频段的矩形波导探头对其进行二维扫查,提取各扫查点处S参数信号频域、时域特征量,构建冲击损伤检测图像。

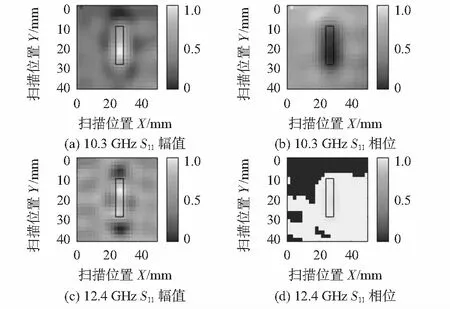

8.2~12.4 GHz频段的成像结果如图6、图7所示,实线框表示冲击损伤的实际位置以及形状大小。

图6 8.2~12.4 GHz频段S参数信号频域特征的损伤图像

图7 8.2~12.4 GHz频段S参数信号时域特征的损伤图像

由图6可见,频率为10.3 GHz时,S参数的幅值、相位成像结果均能反映损伤位置,但未能有效反映损伤大小;频率为12.4 GHz时,损伤位置仅可由S参数幅值成像结果反映。由图7可见,S参数信号时域特征量在损伤边缘处减小,而在损伤中心处增大,与仿真结果相符,相较于图6所示的S参数信号频域特征量成像结果,采用S参数时域信号特征量对冲击损伤进行成像,无需选取成像最优频率,成像效果较好。分析图7可知,第三波包峰值和时域信号积分成像结果均能反映损伤的位置,但对损伤边缘的响应灵敏度较差,未有效识别损伤边界,容易造成对损伤开口尺寸的误判。相较于时域信号积分成像结果,第三波包峰值成像结果对损伤边界识别灵敏度更高,成像精度更佳。

基于S参数信号频域特征的损伤图像如图8所示,可见,S参数的幅值、相位成像结果在14.5~22 GHz和26.5~40 GHz频段内均能反映损伤位置,且能有效地反映损伤大小。比较两图,可以发现较高激励频率对损伤边界识别灵敏度更高,成像精度更佳。

图8 S参数信号频域特征的损伤图像

基于S参数信号时域特征的损伤图像如图9所示。可见,S参数信号时域特征量在损伤边缘处减小,而在损伤中心处增大,与仿真结果相符。进一步分析可知,第三波包峰值和时域信号积分成像结果均能反映损伤的位置,对损伤边缘的响应灵敏度较高,能有效识别损伤边界,可较精确地判断损伤开口尺寸。同时,相较于时域信号积分成像结果,第三波包峰值成像结果对损伤边界识别灵敏度更高,成像精度更佳。

图9 S参数信号时域特征的损伤图像

26.5~40 GHz频段的成像结果与8.2~12.4 GHz频段、14.5~22 GHz频段的成像结果比较,激励频段高的S参数信号频域特征量和时域特征量成像更能反映损伤的位置和边界,更适合CFRP冲击损伤的可视化定量评估。

2.3 S参数信号时域特征量不同尺寸冲击损伤成像

由前述实验结果及分析可知,在CFRP冲击损伤的毫米波检测中,S参数时域信号第三波包峰值对冲击损伤响应灵敏度更高,成像精度高,为进一步探究其对冲击损伤可视化定量评估的可行性,在CFRP试件表面加工了5个不同尺寸的模拟冲击损伤,其尺寸如表1所示。采用工作频率为26.5~40 GHz的矩形波导探头对所制备冲击损伤进行二维扫查,提取扫查得到的S参数时域信号第三波包峰值,用于损伤成像。不同深度冲击损伤的成像结果如图10所示。

表1 冲击损伤参数

图10 第三波包峰值—损伤深度成像结果

可见,随损伤深度的增加,损伤区域内S参数时域信号第三波包峰值增大,表明该特征与损伤深度呈正相关,其原因在于,毫米波照射损伤时,造成其发生反射的损伤端面面积随损伤深度增大而增大,探头拾取的反射回波强度增强。不同宽度冲击损伤的成像结果如图11所示。

图11 第三波包峰值—损伤宽度成像结果

可见,由于在损伤边缘处的S参数时域信号第三波包峰值减弱,因此,冲击损伤宽度变化通过识别图像对比度直观反映在损伤图像中。随损伤宽度的增大,损伤区域内第三波包峰值随之增大,表明第三波包峰值与冲击损伤宽度相关。结合前述分析可知,利用所提S参数时域信号第三波包峰值可对CFRP冲击损伤实施有效检测及成像,所得损伤图像可有效呈现损伤边界,进而得出损伤开口面积,且该特征与损伤体积正相关,可进一步对CFRP冲击损伤体积进行定量评估。

3 结 论

研究表明,冲击损伤成像精度与毫米波频率直接相关,采用较高激励频率,可有效提升CFRP冲击损伤的成像精度,然而,需对损伤成像最优激励频率进行有效选取。有鉴于此,本文提出了基于S参数时域信号第三波包峰值的冲击损伤成像方法,该方法在保证损伤成像精度的基础上,无需对最优激励频率进行选取、成像效率高,且所得损伤图像蕴含损伤信息更为丰富,可对冲击损伤开口尺寸及体积进行有效定量评估。