地铁车辆用新型整体式抗侧滚弯扭杆装置研制

2018-09-27杜方孟霍艳霞刘文松程海涛

杜方孟 霍艳霞 汤 腾 刘文松 程海涛

(株洲时代新材料科技股份有限公司,412007,株洲//第一作者,高级工程师)

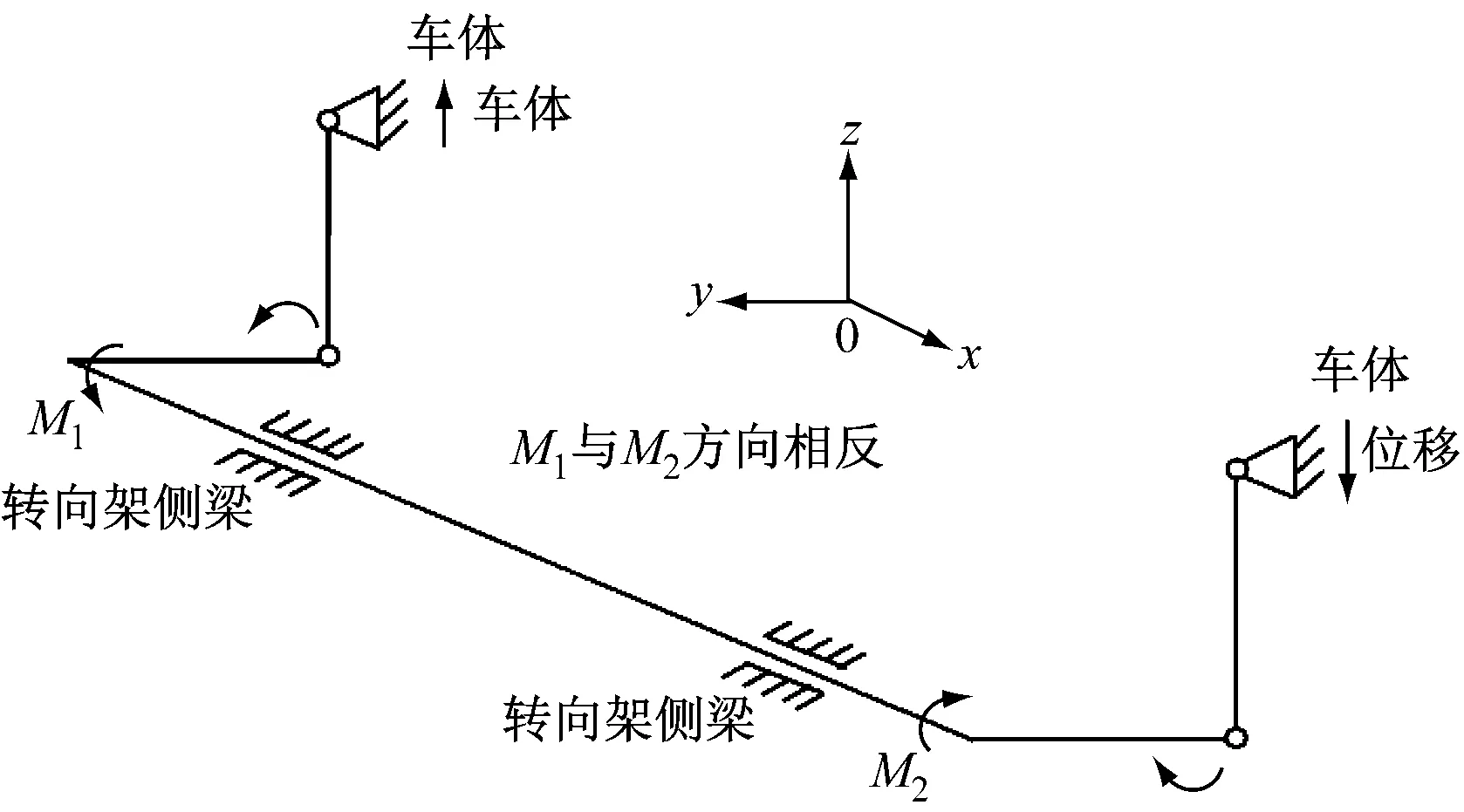

抗侧滚扭杆装置利用受扭转金属弹性杆产生扭转变形时提供的反力矩,来抑制车辆的侧滚振动,而不影响车辆的伸缩、横摆、点头、摇头及浮沉等运动[1]。抗侧滚扭杆装置工作原理如图1所示。当车辆通过弯道时,车体与转向架之间发生绕x轴的相对转动(即侧滚)时,左右连杆发生相反方向的垂直位移,通过水平放置的2个扭转臂使得扭杆轴两端产生一对相反的力矩M1和M2。这对大小相等、方向相反的力矩作用于车体上,就形成了与车体侧滚方向相反的抗侧滚力矩,可阻止车体相对转向架侧滚,起扭杆弹簧的作用[2]。按扭杆轴结构,抗侧滚扭杆装置可分为抗侧滚直扭杆装置和抗侧滚弯扭杆装置。某城市地铁干线车辆轮对存在磨耗过大等问题,其主要原因与抗侧滚弯扭装置有关,故应改进相关构件的设计。

图1 抗侧滚扭杆装置的工作原理

1 设计方案

某城市地铁车辆的转向架空间较小,在车辆实际运行中,轮对存在磨耗,故为保持车体与轨面竖向距离不变,转向架与车体高度应设置为同一个变量。针对该地铁车辆的要求,其抗侧滚扭杆装置选用了整体式弯扭杆装置,并采用连杆双向可调的结构。

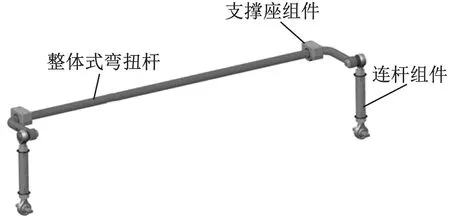

整体式抗侧滚弯扭杆装置由整体式弯扭杆、支撑座及连杆等部件组成。扭杆为双头折弯结构,其弯扭杆与连杆上关节采用锥孔配合(如图2所示)。该装置的主要技术指标为:①系统扭转刚度为1.2×(1±10%)MN·m/rad。②扭杆轴采用双头折弯结构。扭杆轴折弯端部采用镦粗工艺加工出配合面。③连杆组件采用双向可调结构。以双向螺纹连接实现长度可调。连杆长度可调范围为(-60 mm,+30 mm)。④支撑座组件采用上下两部分结构。支撑球铰扭转刚度控制在16 N·m/(°)以内。

图2 整体式抗侧滚弯扭杆装置

2 抗侧滚弯扭杆装置力学性能分析与验证

2.1 扭杆刚度计算

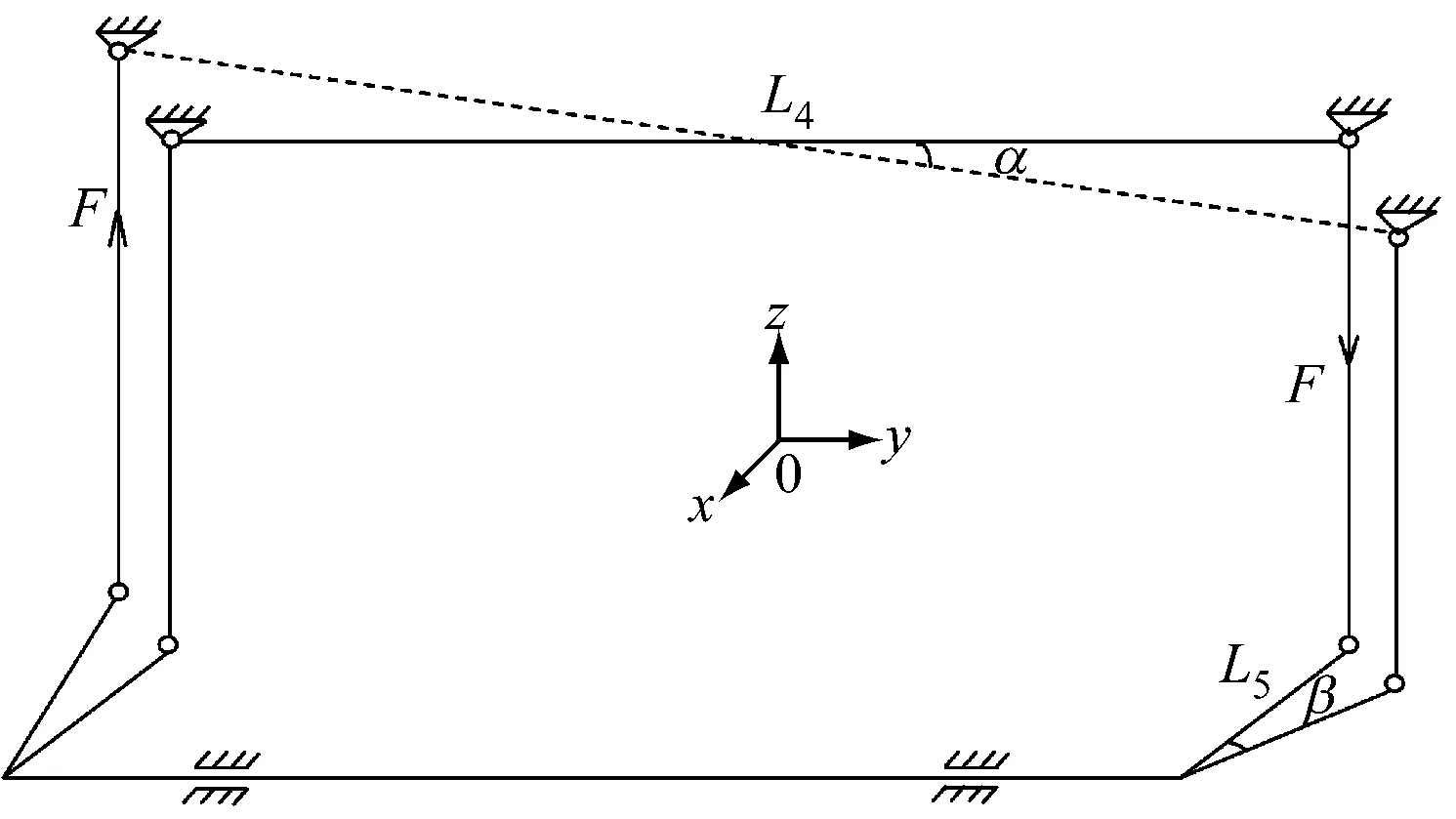

根据GB/T 3077—2015 《合金结构钢》和DIN2091—1981《圆截面扭杆弹簧计算与分析》,对抗侧滚弯扭杆装置进行扭杆静刚度分析。参照文献[3],对抗侧滚弯扭杆装置扭转变形时的状态进行简化,得到简化计算模型如图3所示。当车体侧滚角为α时,设弯扭杆直线段长为L4,折弯段长度为L5,直线段转角为β,弯扭杆的轴刚度为M1,连杆垂向力为F。根据几何空间关系,抗侧滚弯扭杆装置对车体的力矩TZ为:

TZ=F·L4·cosα

(1)

图3 弯扭杆式抗侧滚扭杆装置简化计算模型

当弯扭杆直线段扭转角度为β时,有:

M1·β=F·L5·cosβ

(2)

同时,α和β近似满足:

L4·sinα=L5·sinβ

(3)

抗侧滚扭杆装置对车体的扭转刚度M为

(4)

由式(1)~(4)得,车体侧滚α时,抗侧滚扭杆装置对车体的瞬时扭转刚度为:

(5)

式中:

M1——扭杆轴的轴刚度,M1=G·IP/L;其中,杆直径为d的圆截面极惯性矩IP=πd4/32,G为剪切模量。

经计算,弯扭杆式抗侧滚扭杆装置刚度为1.28 MN·m/rad,在1.2×(1±10%)MN·m/rad范围内,满足设计要求。

2.2 扭杆强度分析

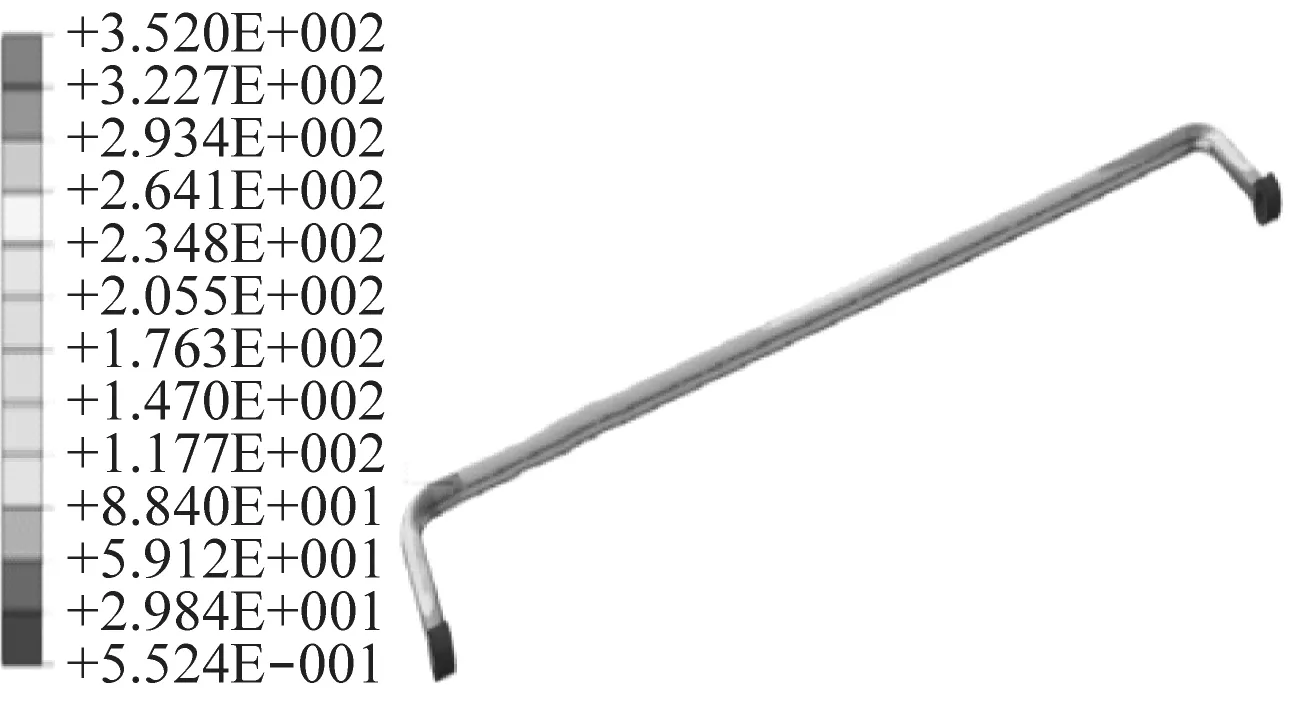

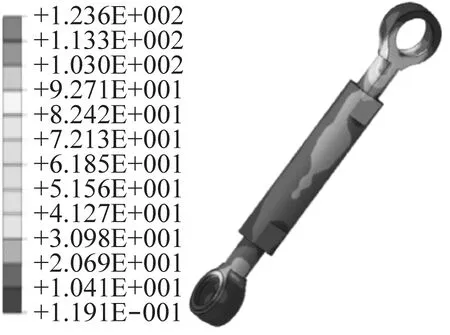

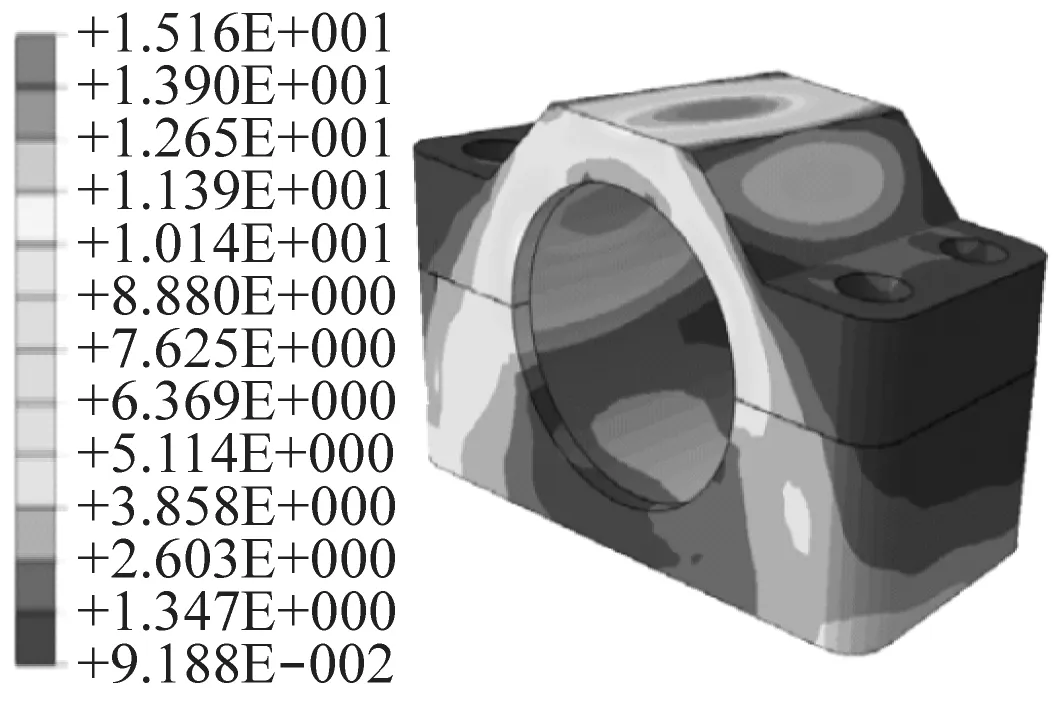

在确定各项性能参数后,采用ABAQUS软件对结构进行了详细的有限元分析计算。根据技术要求,校核在±14.7 kN载荷条件下所有部件是否满足设计要求。图4为计算所得的应力分布云图。从图4中可以看出,扭杆系统的最大应力为352 MPa位于扭杆折弯处,低于其材料的屈服强度1 300 MPa,安全系数为5.24。因此,该型弯扭杆式各部件均满足静强度要求。

a)弯扭杆的应力分布云图

b)连杆杆体的应力分布云图

c)±支撑座的应力分布云图

采用FE/safe软件对扭杆装置进行疲劳寿命计算,得出了该型弯扭杆装置在给定的疲劳载荷下的强度因子(见图5)。疲劳载荷分三阶段加载:第一阶段载荷大小为±10.5 kN、加载循环6×106次,第二阶段载荷大小为±12.6 kN、加载循环2×106次,第三阶段载荷大小为14.7 kN、加载循环2×106次。

a)弯扭杆

b)连杆杆体

c)支撑座

从图5可以看出,扭杆装置在疲劳载荷谱下的最小强度因子为1.277,位于扭杆轴最大应力区域,大于1,满足疲劳设计要求。

2.3 扭杆试验验证

根据相关技术要求,对抗侧滚弯扭杆装置进行了整体抗扭刚度及疲劳试验。抗侧滚弯扭杆装置的整体抗扭刚度C为:

C=KL2

(6)

式中:

K——装置整体抗扭刚性系数,K=(K1+K2+K3+K4)/4;其中,Ki为第i种工况下测得的整体抗扭刚性系数;

L——扭杆装置加载点间距。

弹性试验测量了不同拉压荷载下的连杆组件变化(见图6)。根据试验数据计算得到,该抗侧滚扭杆装置的整体抗扭刚度为1.148 MN·m/rad,满足在1.2(1±10%)MN·m/rad范围内。

a)0~+10.5 kN拉载荷(工况一)

b)+10.5~0 kN拉载荷(工况二)

c)0~-10.5 kN压载荷(工况三)

d)-10.5~0 kN压载荷(工况四)

疲劳试验的加载条件与仿真计算一致。疲劳试验结束后对扭杆进行探伤检测,未发现任何裂纹扩展和断裂现象。

3 结语

新型整体式抗侧滚弯扭杆装置符合节能环保、轻量化的设计要求,成功解决了空间限制的难点。为满足转向架与车体高度可调,连杆组件使用螺纹连接实现双向可调求。双向可调的结构使得安装更为方便。通过理论计算、生产工艺质量控制及多方面试验验证,该新型整体式抗侧滚弯扭杆装置已在某地铁上成功使用,且使用效果良好。